Комбайны для открытых горных работ

Обзор фрезерных комбайнов Surface Miner («майнеров»)

Сегодня в карьерах отработка массивов крепких пород проводится традиционно – с использованием комплекса буровзрывных работ и последующей экскавацией разрыхленной горной массы. Современные экскаваторы способны эффективно разрабатывать без предварительного рыхления лишь мягкие породы с пределом прочности на сжатие до 15 МПa, поэтому взрывное рыхление остается одной из основных технологических операций при разработке крепких грунтов.

Применение взрывных технологий имеет определенные недостатки. Рыхление взрывом приводит к неравномерному размерному составу отбитой породы. Взорванная масса состоит из кусков разного размера – от пылевидных частиц до негабаритов. В дальнейшем добытое полезное ископаемое подвергают дополнительному качественному дроблению. Выброс продуктов горения взрывчатого вещества вредит экологии, особенно при массовых взрывах. Взрыв воздействует на большой объем окружающих горных пород и нарушает сплошность массива, влияя тем самым на устойчивость откосов уступов борта карьера и т. д.

| Параметр | MTS 500 | MTS 800 | MTS 1250 | MTS 2000 |

|---|---|---|---|---|

| Номинальная производительность, м3/ч (в целике) | 500 | 800 | 1250 | 2000 |

| Ширина срезаемого блока, м | 3,6 | 4,5 | 5,0 | 6,5 |

| Глубина срезаемого блока, м | 0,9 | 1,0 | 1,2 | 1,4 |

| Мощность привода, кВт | 400…570 | 550…900 | 850…1600 | 1300…2200 |

Идея создания безвзрывных технологий разработки крепких пород существует не один десяток лет. Работа велась в основном в направлении создания горных комбайнов, оборудованных рабочим органом фрезерного типа. В шахтах очистные и проходческие комплексы с использованием горных комбайнов и стругов начали применять еще в середине XX века. Подземные комбайны (очистные и проходческие) создавались преимущественно для разработки каменных углей или проходки подготовительных горных выработок по вмещающим породам слабой и средней крепости.

На открытых горных работах безвзрывные технологии до недавнего времени не получали настоящего развития. Первая попытка внедрить подобные технологии в России – начатые в 1996 г. на разрезе Талдинский (Кузбасс) промышленные испытания комбайна послойного фрезерования КСМ-2000Р производства фирмы ThyssenKrupp Fоrdertechnik концерна ThyssenKrupp AG. Комбайн явился результатом совместной работы немецких и российских разработчиков – фирмы Krupp Fоrdertechnik, ИГД им. А.А. Скочинского, АО «Ижорский завод», АО «Пигма».

В целях достижения высокой производительности комбайн был оборудован многоковшовым исполнительным органом, расположенным в передней части машины, и рассчитан на отработку блока значительной ширины и мощности. Испытания показали, что энергоемкость разрушения породного массива при такой конструктивной схеме очень высока, применялись даже специально разработанные разупрочняющие химические составы, которыми обрабатывали грунт перед прохождением комбайна. Все это снижало эффективность применения комбайнов подобного типа при разработке крепких пород. В итоге после проведения испытаний на разрезе продолжили проведение буровзрывных работ. Испытания, однако, показали и жизнеспособность новой технологии, была получена важная информация для дальнейшего совершенствования горных комбайнов.

Сегодня компания MAN Takraf Fоrdertechnik предлагает целую серию фрезерных комбайнов Surface Miner. Машины предназначены для селективной добычи полезных ископаемых малой и средней крепости – бурых и каменных углей, слабых известняков, фосфоритов и т. д. В отличие от КСМ-2000Р у комбайнов MAN Takraf в качестве рабочего органа выступает фрезерный барабан, вращающийся вниз (резцы внедряются в породу сверху вниз) по ходу движения машины. Такая схема позволяет избежать выламывания негабаритных плитняков перед исполнительным органом при разработке крепких пород слоистого строения, как это было при работе КСМ-2000Р.

Комбайны производства ThyssenKrupp AG и MAN Takraf изначально создавались именно как горные машины «майнеры», приспособленные к специфическим условиям ведения горных работ. Их отличают значительная металлоемкость, высокая расчетная производительность, значительные мощность и ширина фрезеруемого породного блока.

Сегодня наиболее динамично выступает на направлении внедрения комбайнов послойного фрезерования компания Wirtgen Group, основной деятельностью которой является создание дорожно-строительной техники. Основой для семейства горных комбайнов Wirtgen послужила конструкция дорожных фрез Wirtgen, призванных снимать старое дорожное покрытие в процессе восстановления и ремонта автодорог.

| Модель | Ширина фрезерования, м | Глубина фрезерования, мм | Мощность двигателя, кВт | Рабочая масса, т |

|---|---|---|---|---|

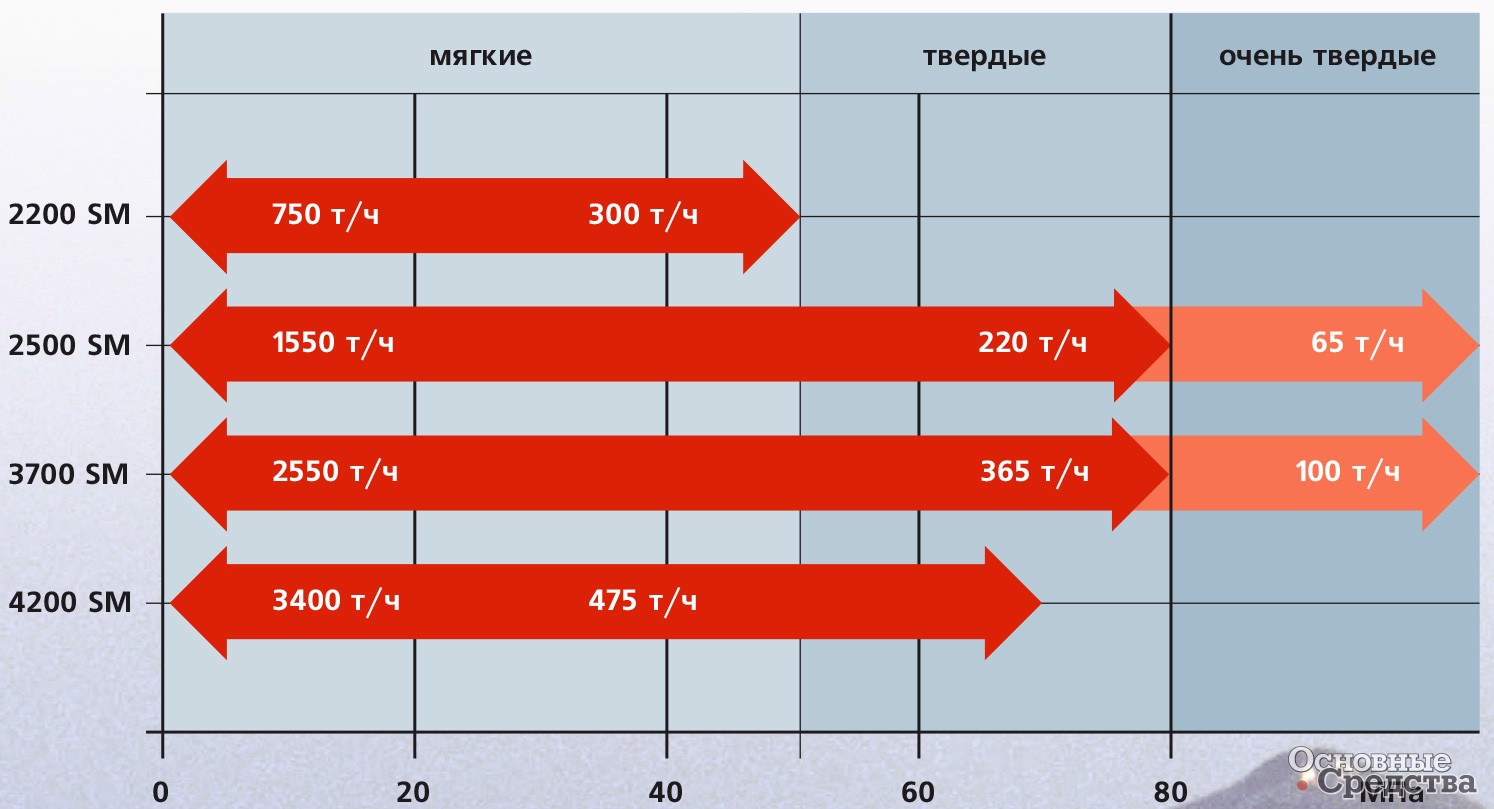

| 2200 SM | 2,20 | 0…300 | 597 | 47,73 |

| 2500 SM | 2,50 | 0…600 | 783 | 100,5 |

| 3700 SM | 3,70 | 0…600 | 1194 | 176,0 |

| 4200 SM | 4,2 | 0…800 | 1194 | 191,0 |

| 2600, шахтная фреза | 2,60 | 0…200 | 240 | 29,0 |

Наследственность от дорожных фрез выражается в высокой скорости фрезерования, относительно небольшой мощности фрезеруемого слоя, компактности и легкости металлоконструкций, что не всегда оправдывает себя в тяжелых условиях ведения горных работ в карьерах. Конструкторы Wirtgen, изучив опыт использования первых образцов «майнеров» 2100 SM, сделали определенные выводы. Последующие машины уже отличаются повышенной металлоемкостью, лучшей защитой опорных подшипниковых узлов от влаги и пыли, защитой дизельного двигателя от запыленного воздуха. Сегодня наиболее распространенной из всех «майнеров» Wirtgen является модель 2200 SM, внедряются и машины 2500 SM.

Мощные высокопроизводительные комбайны Wirtgen 3700 SM и 4200 SM больше приспособлены для ведения горных работ. Большая удельная металлоемкость способствует снижению вибрации. Улучшено сцепление ходовых устройств с опорной поверхностью, что улучшает условия фрезерования.

На комбайнах Wirtgen крутящий момент от двигателя посредством ременной передачи передается на планетарный редуктор, встроенный непосредственно во фрезерный барабан. Фрезерный барабан вращается снизу вверх по ходу движения комбайна, отделяя породу и дробя ее в камере барабана.

Из камеры фрезерного барабана отделенная порода попадает на нижний первичный транспортер и далее на верхний погрузочный транспортер. Верхний транспортер выполнен в виде консоли. С помощью гидроцилиндров можно менять угол его подъема (высоту погрузки), а также поворачивать вокруг оси крепления транспортера к комбайну. Привод конвейеров – от гидромоторов с регулировкой частоты вращения.

Ходовая часть представляет собой четыре свободно качающиеся в вертикальной плоскости гусеничные тележки, привод – от гидромоторов с регулировкой частоты вращения. Тележки объединены рычажной системой с приводом от гидроцилиндров. Поворот комбайна осуществляется за счет поворота гусеничных тележек вокруг гидравлических стоек, на которые эти самые тележки навешиваются. Комбайн благодаря такой системе отличается высокой маневренностью.

Слабое звено экскавационного оборудования непрерывного действия – ленточные транспортеры. Налипание влажной массы на ленты и ролики конвейеров, заштыбовка перегрузочных устройств, расход дорогостоящих лент – все это свойственно и «майнерам». Универсальных методов борьбы с этими проблемами не существует. Зачастую экскавационное оборудование непрерывного действия, занятое на разработке склонных к налипанию и намерзанию грунтов, эксплуатируется сезонно. Заказчику необходимо самому оценить характеристики пород, планируемых к разработке «майнерами», и провести определенные мероприятия, чтобы предотвратить негативные последствия.

При разработке крепких грунтов эффективность применения «майнеров» резко снижается. Как показывает опыт применения 2200 SM, граничной можно считать крепость 50 МПа (предел прочности при одноосном сжатии). При работе на более крепких породах резко увеличивается энергоемкость разрушения, расход топлива и резцов, испытывают значительную нагрузку исполнительные узлы и механизмы, что приводит к увеличению числа отказов. Значительные углы наклона транспортеров, высокая динамика погрузочного процесса при транспортировке острых и тяжелых кусков материала приводят к быстрому износу дорогостоящих шевронных лент.

При разработке комбайнами 2200 SM известняков на Джегутинском месторождении (Северный Кавказ, коэффициент крепости до 5 по шкале М.М. Протодьяконова) менять транспортерные ленты приходится каждые 1...2 месяца. На износ лент значительное влияние оказывают и погодные условия. В первую очередь лента приходит в негодность из-за полного стачивания шевронов, без которых транспортируемый материал скатывается по лентам вниз, и погрузка материала в транспорт становится невозможной. Удельный расход дизельного топлива составляет в среднем 0,48 л/т добытого известняка. Расход резцов в среднем составляет 7...10 на 10 000 т добычи. При нынешнем соотношении стоимости эксплуатации «майнеров» на крепких породах и стоимости буровзрывных работ выходит на первый план вопрос о том, какая технология более рентабельна.

Применение комбайнов 2200 SM на угольных разрезах в качестве добычных машин более эффективно, ощутимо ниже и расход конвейерных лент, резцов. При условии правильной эксплуатации (высокотехнологичная машина требует определенного отношения к ней) достигается высокая стабильная производительность комбайнов.

Для определенных условий, когда работа ленточных транспортеров становится невозможной или малоэффективной (обводненность рабочей площадки, склонность к налипанию продуктов фрезерования), возможны схемы с работой комбайнов только для фрезерования пород без последующей погрузки. В этом случае транспортеры выводят из работы и они могут быть сняты с машины. Камера фрезерного барабана открывается в задней части (по ходу движения), и отделенная порода выбрасывается сразу после фрезерования и дробления прямо на почву, образуя так называемый валок. Затем отфрезерованную породу собирают бульдозером или погрузчиком.

| Модель | Ширина фрезирования, м | Глубина фрезирования, мм | Рабочая масса, т | Мощность двигателя, кВт |

|---|---|---|---|---|

| T855TL | 2,6 | 0…800 | 40,8 | 249,8 |

| T955TL | 3,4 | 0…800 | 56,7 | 298,3 |

| T1055TL | 3,4 | 0…800 | 60,0 | 316,9 |

| T1255TL | 3,7 | 0…700 | 107,5 | 447,4 |

Компания Vermeer, известная своей сельскохозяйственной техникой, предлагает линейку землеройно-фрезерных машин (Terrain Leveler), предназначенных только для фрезерования. Созданные на основе траншеекопателей Commander машины оборудуются фрезой, установленной на своеобразной «качалке». Машина фрезерует блок позади себя по ходу движения, при этом резцы внедряются в массив сверху вниз, скалывая куски породы. Глубину фрезерования устанавливают, регулируя угол наклона «качалки», однако она не может превышать диаметра фрезерного барабана. Землеройно-фрезерные машины Vermeer находят применение на строительстве объектов, где необходима разработка крепких грунтов и невозможно проведение взрывных работ по тем или иным условиям. Преимущество конструктивной схемы машин Vermeer в том, что исполнительный орган находится на выносе и влияние ударных колебательных нагрузок на основные механизмы ослаблено, чего не скажешь о «майнерах» Wirtgen.

Опыт использования «майнеров» еще небольшой, но основная концепция горного комбайна уже определена. Область эффективного применения комбайнов зависит от многих факторов. Например, возможность проведения комбайнами качественной селективной выемки во многом определяет выбор заказчика в пользу технологии послойного фрезерования. Кроме этого в настоящее время со стороны экологов происходит все большее давление в сторону сокращения объемов взрывных работ. В отдельных карьерах, открытых к разработке не так давно, уже сегодня вводят ограничения на их проведение.

В обозримом будущем число комбайнов на открытых горных работах будет только увеличиваться, на рынок выйдут новые фирмы-производители, которые представят свои технические решения, в том числе позволяющие использовать комбайны с достаточной эффективностью и на крепких породах.