Берегите гидравлику!

Рекомендации по эксплуатации гидросистем специализированной техники

В данной статье мы собрали некоторые рекомендации специалистов по насущным вопросам эксплуатации и обслуживания гидравлических систем тяжелой специализированной техники.

Перегрев жидкости в гидросистеме

Одна из часто встречающихся при эксплуатации гидравлического оборудования проблем – высокая температура или даже перегрев рабочей жидкости. Перегрев опасен и с точки зрения риска выхода техники из строя, и с точки зрения безопасности труда – при разрыве РВД или попытке отремонтировать/ заменить компонент гидросистемы горячая жидкость может попасть на незащищенные участки тела работника и вызвать серьезные ожоги и тяжелые раны, вплоть до смертельных.

Причины перегрева. Причиной перегрева (при условии, что все компоненты гиросистемы: гидронасос, гидромотор, гидрораспределитель, перепускные клапаны, РВД и т.д. исправны) может быть чрезмерная нагрузка на гидросистему: например, когда экскаватор работает со слишком большой скоростью, либо его оснащают ковшом слишком большой емкости и копают или грузят материал высокой плотности – песок, камни, или же когда кузов самосвала перегружен и гидронасос работает на предельных оборотах, поднимая его.

Если жидкость начала перегреваться с самого начала, как только ее заправили в систему, возможно, сорт жидкости или ее качество не соответствует рекомендациям производителя машины, либо неправильно настроена гидравлическая часть техники. Также чрезмерное снижение давления в гидросистеме может привести к увеличению затрат мощности на привод агрегатов, что вызовет перегрев гидравлической жидкости. Засорение гидравлических фильтров – еще одна возможная причина перегрева. Проверьте, не подошел ли срок их замены?

Опасные последствия перегрева. Вязкость гидравлической жидкости при нагревании уменьшается, из-за этого ухудшается смазывающая способность жидкости, что грозит ускоренным износом трущихся деталей гидросистемы, а также падает к.п.д. гидронасоса и, следовательно, производительность всего гидравлического оборудования.

Если температура гидрожидкости превысит 80–82 °С, уплотнители в гидроцилиндрах и других компонентах гидросистемы могут выйти из строя и потерять герметичность. Кстати, подтекание рабочей жидкости может быть одним из визуальных признаков перегрева, как и замедление скорости движения рабочих органов машины, необычные звуки, чрезмерная вибрация. Когда уровень жидкости проверяется щупом – на нем можно видеть, что вязкость жидкости уменьшилась, а цвет и запах изменились вследствие усиленного окисления из-за перегрева. Окисление жидкости приведет к ее быстрому выходу из строя и необходимости дорогостоящей замены.

Действия по предотвращению перегревания. Оператор должен постоянно следить за уровнем и температурой жидкости (даже если есть автоматическая система контроля температуры) и уменьшать нагрузку или останавливать работу, если системе грозит перегрев, какой бы срочной ни была работа. Конечно, необходимо постоянно следить за состоянием теплообменника (очищать от загрязнений снаружи), его термостата и вентилятора. Еще рекомендации от специалистов: при возможности установить дополнительный теплообменник, гидробак большей вместимости и РВД большего диаметра в сливной и напорной линиях, уменьшив тем самым сопротивление, которое должен преодолевать гидронасос, обеспечивающий циркуляцию в системе.

Давление в гидросистеме

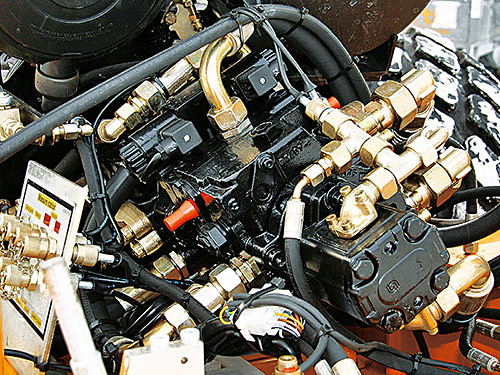

В гидросистемах современных специализированных машин жидкость работает под высоким давлением (35–40 МПа и даже более), и поэтому эксплуатация и обслуживание гидросистем требует повышенного внимания и осторожности.

Как уже говорилось выше, зачастую на практике гидравлическое оборудование используют с нагрузками, превышающими допустимые. При этом не только перегревается рабочая жидкость, но и поднимается давление в системе, причем иногда недобросовестные механики блокируют предохранительный клапан гидрораспределителя, чтобы поднять давление выше расчетного и буквально «заставить» машину работать с перегрузкой.

Излишне говорить, что такая практика очень опасна – она неминуемо приведет не только к ускоренному износу рабочего оборудования, но и может окончиться опасной аварией с человеческими жертвами. Повышенного давления может не выдержать соединительный фитинг или порваться РВД, и стрела экскаватора с полным ковшом или кузов самосвала с грузом могут резко опуститься, разрушая оборудование или придавив человека.

Поэтому специалисты категорически не советуют «повышать производительность» машин вышеуказанным способом. Техника должна работать строго в пределах характеристик, указанных ее производителем. Тем более нужно проявлять осторожность, если техника уже не новая.

Пульсации давления. Существует и еще один, не столь очевидный момент. В гидросистеме возможны пульсации, внезапные и короткие скачки давления, которые могут не фиксироваться обычными манометрами. Их можно зафиксировать лишь с помощью высокочастотных электронных измерительных приборов. Если есть подозрения на наличие в гидросистеме подобных пульсаций, специалисты рекомендуют по возможности проверить систему на их наличие. Если такие пульсации имеют место, какой-нибудь рукав или фитинг могут не выдержать и внезапно разрушиться с вытекающими опасными последствиями. Рекомендуется в таких гидросистемах сократить интервалы замены РВД и фитингов или использовать специальную арматуру, рассчитанную на работу в условиях пульсации давления.

Рукава высокого давления, фитинги и шланги

Существуют подробные инструкции по эксплуатации и обслуживанию РВД и соединительных фитингов. РВД с фитингами одного производителя могут быть несовместимыми с подобными деталями другой марки, даже если на первый взгляд они подходят друг к другу. В системах с высоким давлением подобные нерегламентированные совмещения очень опасны, грозят внезапным разрывом соединения с опасными последствиями.

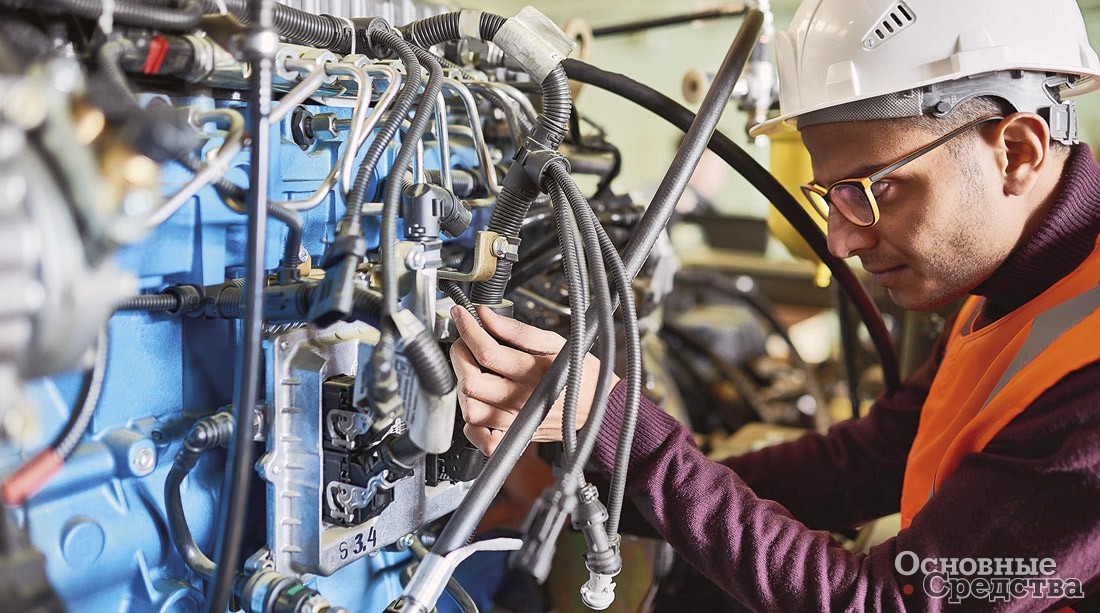

Если при обслуживании фитинги необходимо разъединить, сначала сбросьте давление в системе (как это рекомендуется в руководстве по эксплуатации), затем тщательно очистите место соединения от грязи, а после разъединения сразу же закройте концы шлангов специальными колпачками или чистыми полиэтиленовыми пакетами, чтобы защитить от грязи. Перед тем как соединить шланги, внимательно осмотрите и очистите от грязи фитинги, используя сжатый воздух и безворсовую ткань.

Если для разъединения и соединения шлангов используется инструмент, применяйте его осторожно, чтобы не деформировать и не повредить фитинги. Резьбовые соединения затягивайте строго с указанным в техдокументации крутящим моментом. После присоединения все шланги надежно обжимаются и крепятся к раме автомобиля. А для минимизации механических повреждений их «одевают» в пластиковую оплетку.

Излишне напоминать, что ежедневные осмотры, регулярное техобслуживание и замена РВД и фитингов должны производиться неукоснительно в сроки, указанные в руководстве по эксплуатации оборудования (рекомендуется производить полную замену РВД раз в 1–2 года).

При обнаружении подтекания жидкости в гидросистеме следует его немедленно устранить, так как разгерметизация часто приводит к проникновению в систему загрязнений. К тому же большинство гидравлических жидкостей могут загореться при контакте с открытым пламенем или горячей металлической деталью.

В случае попадания ударившей под большим давлением струи гидравлической жидкости на открытый участок тела и проникновения жидкости под кожу немедленно обратитесь к врачу: небольшая на вид рана может быстро развиться в исключительно опасное заражение (гангрену), вылечить которое очень трудно.

Чистота гидравлической жидкости и фильтрация

Распространенной причиной многих неисправностей гидравлического оборудования (до 60–80% от общего числа отказов) и сокращения срока их службы является загрязнение рабочей жидкости. Жидкость может быть загрязнена как твердыми частицами, так и жидкостями (водой) либо газами (воздухом). Твердые частицы в жидкости разрушают трущиеся поверхности, особенно в прецизионных парах и уплотняющих манжетах, нарушают герметичность. Вода образует с гидравлической жидкостью эмульсию, ухудшая смазывающие свойства, а также вызывает коррозию металлов в гидравлической системе. Попадание в гидравлическую жидкость пузырьков воздуха приводит к возникновению кавитации в гидронасосе, ускоренному окислению жидкости («старению») и перегреванию масла. Из-за ухудшения смазывающей способности ускоряется износ трущихся деталей гидравлических узлов.

Больше всего загрязнений попадает в гидросистему при неправильном выполнении замены жидкости и других операций технического обслуживания. В процессе работы техники загрязнения чаще всего попадают в гидросистему через сапун гидробака, уплотнения гидроцилиндров и негерметично закрывающиеся крышки емкостей.

Дешевые фильтры. Все фильтры в гидравлической системе необходимо заменять в установленные сроки с тщательным соблюдением стерильной чистоты. Специалисты рекомендуют ни в коем случае не экономить на фильтрах, не использовать дешевые аналоги надежных брендов. Дешевые аналоги могут быть не рассчитаны на большой расход потока жидкости в гидросистеме вашей машины, иметь недостаточную грязеемкость, тонкость и коэффициент отсева частиц. Низкокачественные фильтры могут не выдержать воздействия вибрации и пульсаций потока жидкости при работе, их фильтрующий материал может порваться либо разойдутся складки материала. В результате такие фильтры будут пропускать загрязнения в систему со всеми вытекающими негативными последствиями.

Способы улучшения фильтрации. Если анализы масла в процессе работы показывают, что штатные фильтры вашего оборудования не справляются с очисткой гидравлической жидкости в достаточной степени, специалисты рекомендуют использование некоторых технологий, улучшающих очистку. При возможности можно использовать центрифугу: центробежная очистка позволяет задерживать частицы намного меньше 1 мкм, а эффективность установки не уменьшается в течение всего срока службы. Также существует магнитная фильтрация, которая позволяет задерживать ферромагнитные частицы вплоть до самых малых размеров. Частицы этих типов часто составляют до 90% от всех твердых загрязнений, содержащихся в масле. Если в гидросистеме используется минеральная жидкость, для ее предварительной фильтрации можно применять щелевые (пластинчатые) фильтры. Ограничения: давление в системе не должно превышать 65 бар, а температура должна держаться в диапазоне 10–55 °С.

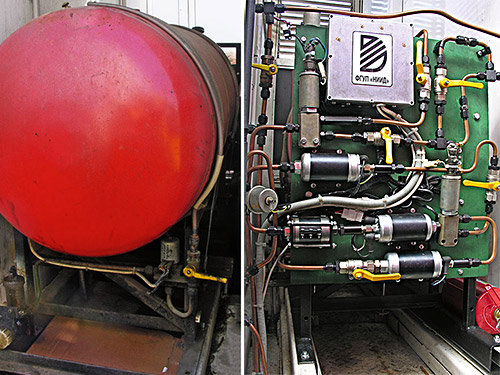

Внешние портативные мобильные заправочные фильтрационные установки, которые называют «искусственная почка» или фильтровально-заправочные станции (ФЗС), позволяют промывать гидросистему и очищать гидравлическую жидкость перед заправкой от инородных частиц, пузырьков воздуха и частично от других загрязнений, тем самым увеличивая ресурс гидрооборудования. При этом в конструкцию техники не требуется вносить изменений. С помощью электростатических сепараторов удаляют нерастворимые «полужидкие» продукты разложения масла в результате теплового воздействия и окисления (образующие лаковые отложения), а также субмикронные твердые частицы, которые слишком малы, чтобы их могли задержать обычные механические фильтры. Эти внешние системы могут работать очень эффективно в сочетании с обычными фильтрами, помогая задерживать твердые и «полужидкие» загрязнения, предотвращая образование в гидросистемах машин шлама и лаковых отложений.

Рекомендации по увеличению срока службы фильтров. Срок службы фильтра определяется его грязеемкостью и прочностью конструкции. Если использовать фильтр с большей грязеемкостью, можно увеличить интервал его замены. В том случае, когда габариты фильтра с большей грязеемкостью не позволяют его разместить на месте прежнего штатного фильтра, можно попробовать поставить два фильтра параллельно. Но в этом варианте увеличится лишь периодичность замены, а количество использованных фильтров останется прежним.

Гидробаки

Вместимость гидробаков дорожно-строительной техники варьируется в широких пределах: от 50–60 до 200–300 л и более. Наиболее распространены гидробаки из стали, но сегодня все чаще применяют баки из алюминия. Помимо хранения жидкости при избыточном давлении баки выполняют важные функции: охлаждение рабочей жидкости во время работы машины, а также выделения из нее воздуха (деаэрации).

Фильтры в гидробаке. Для очистки рабочей жидкости, поступающей в бак из гидросистемы, в него могут быть встроены сливные фильтры, которые обычно устанавливают парами: если один из них засоряется, масляную магистраль можно временно переключить на второй фильтр, чтобы заменить засоренный, не прерывая работы оборудования. Они служат для тонкой фильтрации: удаления из рабочей жидкости загрязнений, появляющихся в процессе износа машины, продуктов окисления и распада масла, ржавчины и пр. Их фильтрующие элементы состоят из упрочняющей сетки, основного стекловолоконного фильтра и фильтровальной бумаги.

На всасывающем патрубке внутри гидробака может быть установлен всасывающий фильтр (или пара), защищающий гидронасос от попадания сравнительно крупных загрязнений. Он состоит из целлюлозы или стекловолокна и тонкой ячеистой сетки из нержавеющей стали. Промывку всасывающего фильтра следует производить при помощи щетки с жесткой щетиной при каждой сезонной смене рабочей жидкости, но не реже чем через 500 моточасов. Заливные (заправочные) фильтры задерживают загрязнения из гидравлической жидкости при заправке бака. В нижней части бака установлен магнитный улавливатель, отделяющий ферромагнитные частицы из рабочей жидкости.

Заправочная горловина гидробака плотно закрывается герметичной резьбовой крышкой с сапуном. У сапуна имеется два клапана – выпускной выпускает воздух из бака при расширении жидкости при нагревании, поддерживая небольшое избыточное давление. Впускной клапан впускает в бак воздух при уменьшении уровня или сжатии жидкости при охлаждении. Воздух проходит через фильтр сапуна.

Техническое состояние гидробака оператор должен контролировать при ежедневном осмотре, а обслуживать фильтры в соответствии с графиком техобслуживания.

Конденсация влаги в гидробаке. Колебания температуры в гидробаке, когда горячая жидкость остывает после окончания работы, вызывает конденсацию влаги из воздуха в баке. Влага поглощается гигроскопичной гидравлической жидкостью и может стать причиной коррозии и выхода из строя компонентов гидросистемы. Кроме того, влага в гидравлической жидкости существенно повышает температуру ее замерзания (например, с –50 до –20 °С). Чтобы предотвратить конденсацию влаги, специалисты рекомендуют хранить гигроскопичную гидравлическую жидкость только в герметично закрытой таре и заполнять гидробак до установленного максимального уровня, а также регулярно сливать отстой из бака в соответствии с графиком техобслуживания.

Эксплуатация гидросистем в зимних условиях

Из специальной литературы известно, что на зимний период эксплуатации приходится до 70–90% всех отказов и неисправностей гидрооборудования. Работа в условиях низких температур является настоящим испытанием и для техники, и для операторов. Поэтому рекомендуется провести сезонное ТО всей машины и гидросистемы, в частности, перед наступлением периода холодов.

Характеристики рабочей жидкости. При увеличении вязкости смазывающие свойства гидравлической жидкости ухудшаются, из-за чего износ трущихся поверхностей деталей гидросистемы становится очень интенсивным. Чтобы этого не происходило, лучше всего использовать специальные зимние или арктические сорта рабочей жидкости. Но, как правило, никто из владельцев техники этого не делает из соображений экономии средств и рабочего времени, затрачиваемого на замену. В таком случае необходимо использовать хотя бы высококачественные сорта всесезонных гидрожидкостей, имеющих максимально широкий диапазон рабочих температур.

Увеличить пропускную способность фильтров. При охлаждении вязкость гидравлической жидкости увеличивается, и она хуже проходит через фильтрующий материал фильтров. Поэтому специалисты рекомендуют при низких температурах использовать в сливной магистрали гидросистемы фильтры с пропускной способностью, вдвое превышающей пропускную способность фильтров, предназначенных для нормальных температур. В противном случае поток загустевшей рабочей жидкости при прохождении через фильтрующий элемент может вызвать деформацию фильтрующего материала или разрыв в местах крепления его складок. А во всасывающей линии рекомендуется использовать фильтры с пропускной способностью не менее трехкратной величины подачи насоса.

Запуск гидросистемы в работу при низких температурах. Как уже говорилось, при сильном охлаждении значительно увеличивается вязкость гидравлической жидкости и соответственно гидравлическое сопротивление потоку жидкости в контурах гидросистемы.

Вводить гидросистему в работу в таких условиях нужно крайне осторожно и медленно, с постепенным повышением давления рабочей жидкости, чтобы не повредить в первую очередь уплотнения гидроцилиндров и прочих компонентов системы. Для гидросистем больших машин при сильных морозах время прогрева гидросистемы до нормальной рабочей температуры может составлять до 1–2 часов. Конечно, такие потери рабочего времени никакое предприятие позволить себе не может, поэтому специалисты рекомендуют использовать всевозможные средства утепления гидробака и гидронасоса, а также подогрева гидросистемы на время стоянки и запуска в работу техники.

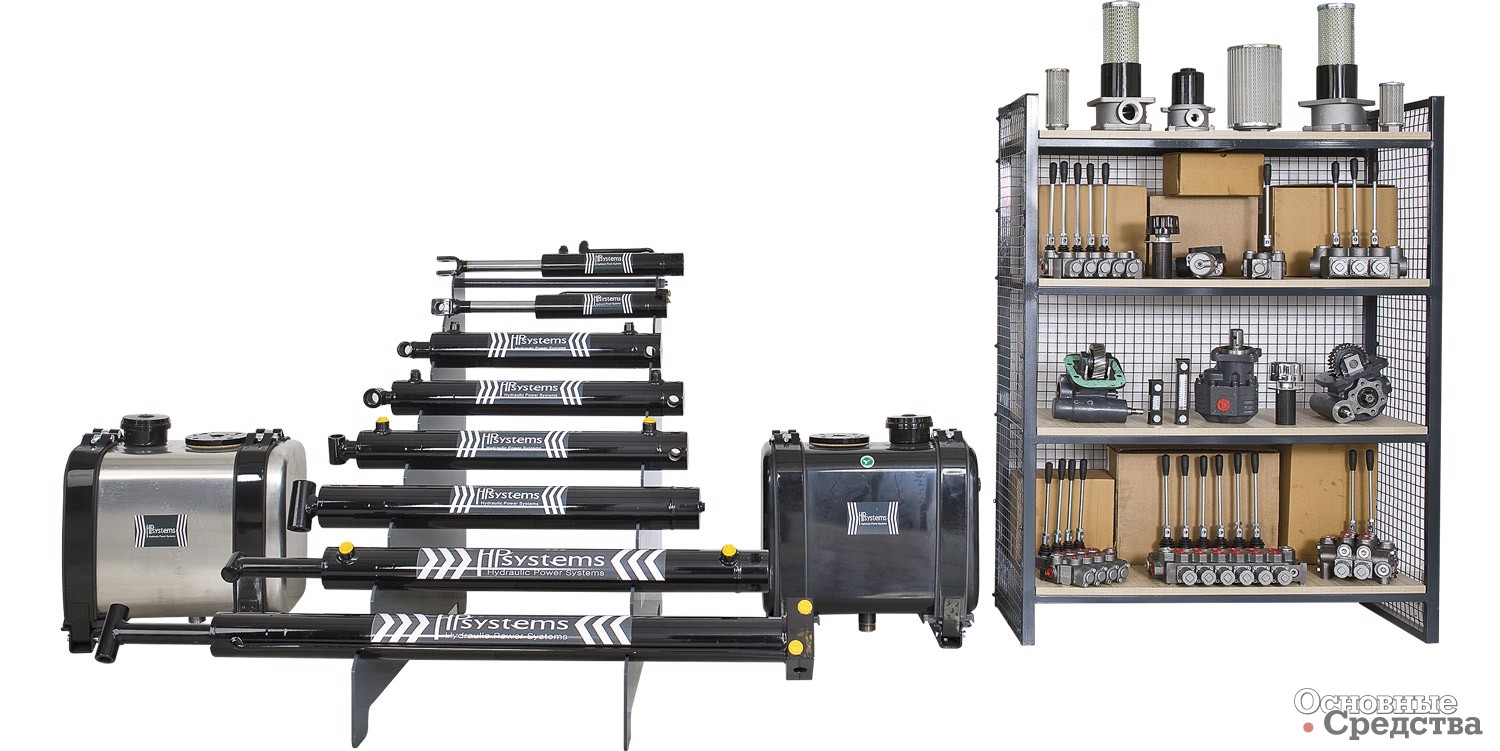

Компания HPSYSTEMS, г. Конья, Турецкая Республика, с 2008 г. поставляет на внутренний и международный рынки гидравличеcкую аппаратуру для транспортной, грузоподъемной, высотной, строительной, сельскохозяйственной, коммунальной, горной и другой специальной техники.

Производственная программа предприятия включает прежде всего гидроцилиндры различной конструкции, исполнений и массогабаритных параметров, в том числе одинарного, двойного действия и телескопические для любой спецтехники, от вилочного погрузчика и до карьерного самосвала. Компания также поставляет широкую номенклатуру компонентов гидросистем: коробки отбора мощности для грузовиков ведущих марок, гидронасосы, гидрораспределители, клапанную аппаратуру, фильтры, гидравлические баки и фитинги.

Компания использует современные, продвинутые системы проектирования, моделирования и прототипирования в разработке новой и модернизации старой продукции. Скрупулезное проектирование, учитывающее все нюансы использования, монтажа, сборки-разборки – залог успешной и длительной эксплуатации гидроаппаратуры. Также специалисты компании накопили большой практический опыт и готовы дать консультацию по выбору холоднотянутых бесшовных труб, хромированного прутка, наконечников штоков, уплотнений, РВД и т. д.

Производство оснащено современным станочным парком, в том числе есть обрабатывающие центры с ЧПУ для производства сложных компонентов, например, для телескопических гидроцилиндров. Сварка – одна из основных технологий в производстве гидроцилиндров. Компания применяет современные методы сварки, в том числе сварку трением и автоматическую сварку под слоем флюса, а также сварочное оборудование и материалы от мировых поставщиков, таких как ESAB.

В зависимости от технологической карты компоненты очищают, моют, полируют, собирают и окрашивают. Перед сваркой изделие проходит дробеструйную очистку. Согласно технологии, если после очистки проходит более 4 часов, то ее проводят снова. Готовое изделие окрашивают автомобильной эмалью, устойчивой к механическому и химическому воздействию. Например, гидроцилиндры мусоровозов, работающие в агрессивной среде, требовательны к химической устойчивости всех компонентов – красочного покрытия, уплотнений, хромирования.

Каждый гидроцилиндр, прежде чем покинуть производственную площадку HPSYSTEMS, проходит 100%-ное тестирование. Готовый гидроцилиндр испытывают избыточным давлением в соответствии с процедурами ISO. Высокотехнологичные гидроцилиндры испытывают дважды. Благодаря тщательному тестированию заказчики гидроцилиндров могут полностью положиться на их качество и безопасность.

Компания непрерывно инвестирует в передовые средства разработки, производства и контроля и использует только качественное сырье от проверенных поставщиков. Все это позволяет поддерживать высокий уровень качества и удовлетворенности заказчиков.

Замена жидкости в гидросистеме

Порядок замены жидкости в гидросистеме каждой машины подробно описывается в инструкции по эксплуатации. Мы приведем несколько рекомендаций общего характера от специалистов.

Во-первых, машину нужно установить на ровную горизонтальную площадку и надежно заблокировать, чтобы она не могла самопроизвольно сдвинуться с места.

Заведите двигатель и разогрейте гидравлическую жидкость до +30...+40 °С, производя движения всеми рабочими органами машины. Затем выключите двигатель, опустите оборудование (стрелу) на землю. Штоки гидроцилиндров должны быть полностью втянуты.

Не рекомендуется удалять жидкость из системы при помощи собственного гидронасоса, опустив напорный рукав в сливную емкость. Насос может захватить воздух, что нежелательно. Лучше откачать жидкость из бака специальным насосом. Затем демонтируйте крышку гидробака и очистите его внутреннюю полость от загрязнений, установите крышку на место. Из картеров агрегатов остатки жидкости сливайте как получится: либо через сливные отверстия, либо с частичной разборкой. Некоторые специалисты рекомендуют промывать бак и гидроцилиндры с разборкой. Но не всякое предприятие может себе позволить такие затраты времени и ресурсов. Замените все фильтры.

Свежее масло рекомендуется заправлять через фильтр с тонкостью отсева не менее 10–25 мкм, а еще лучше – с помощью предварительной очистки установкой «искусственная почка» с фильтром на 3 мкм. Затем запускается в работу гидросистема машины и к ней подключается «искусственная почка», таким образом гидросистема машины промывается, и свежее масло сразу очищается от загрязнений, оставшихся в системе после слива старого масла. Когда процесс очистки будет окончен (он может занять довольно много времени в зависимости от объема гидросистемы машины и производительности «искусственной почки»), отключите фильтрующую установку и долейте жидкость в баке до максимальной отметки.

Рекомендуется заменять гидравлическую жидкость не реже одного раза в год или через 1000 моточасов работы. Если есть возможность, регулярно делайте анализы масла – это еще лучше.

Мы постарались в этой статье донести до читателя мысль, что гидросистемы дорожно-строительной техники могут работать высокопроизводительно и долго при условии постоянного внимания и контроля, регулярного обслуживания и бережного отношения. И пожалуй, один из важнейших факторов успешной эксплуатации и обслуживании гидросистемы – человеческий. Необходимо тщательно обучать персонал правильным приемам эксплуатации и обслуживания гидравлического оборудования, а также мерам безопасности при выполнении этих работ. Необходимо контролировать, чтобы эти приемы и меры неукоснительно соблюдались персоналом. Об этом мы также постарались рассказать в статье. Надеемся, что наши рекомендации помогут читателям эксплуатировать свою гидрофицированную технику с еще большей рентабельностью и уровнем безопасности.