Конструктор для машиностроителей. Поршневые гидроцилиндры

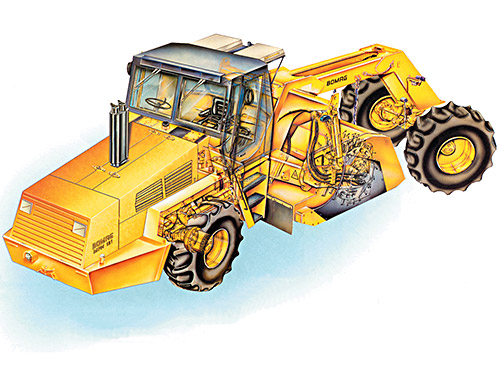

Гидроцилиндры широко применяют в гидросистемах как источники привода рабочих органов мобильных машин и исполнительных механизмов промышленного оборудования. В гидросистеме с одним, реже – с двумя насосами может быть установлено до 6...10 гидроцилиндров, а в некоторых случаях в два или даже в три раза больше. По функциональным признакам гидроцилиндры – это объемные гидродвигатели, предназначенные для преобразования энергии потока рабочей жидкости (РЖ) в механическую энергию выходного звена с возвратно-поступательным движением. Причем подвижным звеном может выступать как шток, так и корпус (гильза) гидроцилиндра.

|

В зависимости от рабочего цикла, необходимых скоростей и усилий применяют поршневые гидроцилиндры разных типоразмеров и исполнений. Например, они могут быть одностороннего или двустороннего действия. В гидроцилиндрах двустороннего действия прямой и обратный ход совершается под давлением РЖ, а в гидроцилиндрах одностороннего действия обратный ход совершается под действием внешней нагрузки или пружины.

Для привода рабочих органов мобильных машин наиболее широко применяют поршневые гидроцилиндры двустороннего действия с односторонним выходом штока. Усилие на штоке и его перемещение могут быть направлены в обе стороны в зависимости от того, в какую из полостей нагнетается РЖ; обычно противоположная полость при этом соединяется со сливной гидролинией. Гидроцилиндры с двусторонним штоком применяют в основном для поворота рабочего оборудования навесных экскаваторов, при этом подвижным звеном является корпус.

|

Поршневые гидроцилиндры двустороннего действия унифицированной конструкции предназначены для гидроприводов мобильных машин и эксплуатируются на РЖ вязкостью от 10 до 3500 мм2/c в условиях умеренного (У), холодного (ХЛ) и тропического (Т) климата. В России гидроцилиндры должны соответствовать общим техническим требованиям по ГОСТ 126514–87, ГОСТ 17411–91. Ниже приведены их основные параметры.

• Давление: номинальное Рном, максимальное Рмакс и холостого хода Рхх.

• Основные размеры: диаметр цилиндра (поршня) D, штока d, ход штока L и соотношение рабочих площадей j.

• Номинальная сила цилиндра Fном, толкающая сила Fп, тянущая Fш.

• Скорость штока цилиндра: номинальная Vном, минимальная Vмин, максимальная Vмакс.

• Коэффициент полезного действия: гидромеханический hгм и общий h, не менее.

|

• Ход и время торможения (указывают для гидроцилиндров, имеющих тормозные устройства).

• Масса (указывают без рабочей жидкости).

Для ориентировочных расчетов механический КПД гидроцилиндра hм можно принимать равным 0,95...0,98, при этом меньшее значение действительно для меньших значений вязкости РЖ и скорости движения штока. Скорость V, м/с, движения штока гидроцилиндра связана с расходом Q рабочей жидкости и определяется от подвода РЖ в поршневую или в штоковую полость. Если отношение диаметров поршня и штока D/d = 2, то для гидроцилиндров c односторонним штоком можно обеспечить равенство усилий и скоростей при движении в обе стороны. Для этого необходимо при выдвижении штока подводить РЖ в обе полости гидроцилиндра, а при обратном ходе – только в штоковую полость. Такой способ включения гидроцилиндра называют дифференциальным. Скорость движения штока в этом случае можно вычислить по формуле Vш = 4Q/(pd2).

По способу подвода РЖ унифицированная конструкция поршневых гидроцилиндров предусматривает два исполнения: штуцерное резьбовое для присоединения трубопроводов гидроцилиндров на Рном =16...20 МПа и фланцевое для гидроцилиндров на Рном = 25 и 32 МПа (рис. 1). Для определения соответствия чертежам и техническим условиям гидроцилиндры подвергают приемо-сдаточным испытаниям в соответствии с ГОСТ 22976–78 и ГОСТ 18464–80.

|

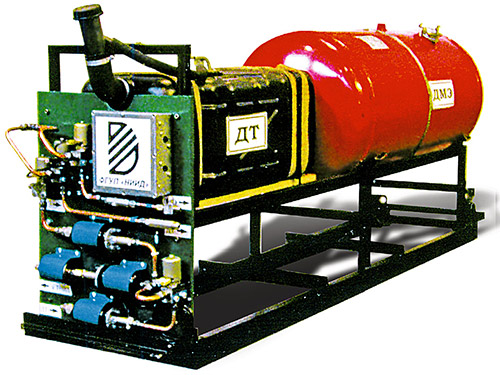

На рис. 2 приведена гидравлическая схема стенда для испытания гидроцилиндров на прочность при статической нагрузке, давления страгивания и холостого хода, наружную герметичность и внутренние утечки. Перед испытанием обязательно проверяют работоспособность гидроцилиндра на холостом ходу. В качестве РЖ следует использовать гидравлические масла МГЕ46В (МГ-30) по ТУ 38-10150-79 или в зимний период МГ-15В (ВМГЗ) по ТУ 38-101479-88. Тонкость фильтрации масел: номинальная 25 мкм, при заправке бака стенда – 10 мкм. Наибольшая температура масла в баке стенда допускается не выше +65 °С для МГ-15В и не выше + 75 °С для МГЕ46В.

В связи с экономическими преобразованиями в нашей стране, а также сложившейся ситуацией, когда отдельные специализированные заводы по производству гидроцилиндров оказались в странах СНГ, возник дефицит потребности в гидроцилиндрах. Многие машиностроительные заводы, выпускающие машины и оборудование с гидроприводом, вынуждены изготавливать гидроцилиндры для собственных нужд на имеющемся металлообрабатывающем оборудовании и дополнительно изготовленной оснастке.

Без специального технологического оборудования для чистовой расточки и раскатки внутренней поверхности гильз, шлифования и полирования штоков, обеспечивающего параметры шероховатости по ГОСТ 2789–73 рабочих уплотняемых поверхностей штоков и гильз гидроцилиндров, а также последующего хромирования наружной поверхности штоков путем электролитического нанесения пленки толщиной 20...30 мкм невозможно изготовить коррозионно- и износостойкие штоки. Высота неровностей наружной рабочей поверхности штока после хромирования и полирования должна быть не более Ra 0,160 мкм, рабочей поверхности гильзы гидроцилиндра – Ra 0,320 мкм по ГОСТ 2789–73.

|

Для унифицированной конструкции гидроцилиндров на Рном = 10, 16, 25 и 32 МПа отраслевым стандартом ОСТ 22-1417–79 предусмотрен следующий ряд наружных диаметров гильз (поршней) и штоков гидроцилиндров:

D = 30, 35, 40, 50, 63, 80,100, 110, 125, 140, 160, 180, 200, 250 мм;

d (при j = 1,6/2) = 10, 13, 15, 18/25, 22/32, 28/40, 36/50, 45/63, 50/70, 56/80, 63/90, 70/100, 80/110, 90/125, 100/140, 110/160 мм.

Для изготовления гидроцилиндров современного технического уровня и качества необходимы специальные металлообрабатывающее и гальваническое оборудование, инструмент и обученные специалисты высокой квалификации. Следовательно, организация нового производства гидроцилиндров с экологически вредным гальваническим участком потребует больших финансовых затрат. Для большинства предпринимателей путь этот труден, а то и невозможен.

В технически развитых странах компании пошли по иному пути: они широко используют комплектующие, изготовленные специализированными фирмами, которые достигли высокого технического уровня и качества изделий. Одни производители после расточки или протяжки на специальных хонинговальных станках осуществляют чистовую отделку внутренней цилиндрической поверхности гильз или наружной поверхности штоков, обеспечивая хромовое покрытие и сопротивляемость агрессивному воздействию внешней среды, другие с высокой точностью изготавливают поршни и передние втулки, третьи предлагают любые проушины и опорные подшипники.

|

Особое внимание уделяется подбору грязесъемников и уплотнений, а также опорно-направляющих колец, изготовители которых достигли оптимальных показателей этих элементов по их геометрии, материалам, а также последовательному расположению в уплотняющем узле. В результате основной изготовитель гидроцилиндров выполняет механообработку деталей для последующей сборки комплектного гидроцилиндра с параметрами, необходимыми заказчику. После сборки гидроцилиндр устанавливают на стенд для приемочного испытания, затем упаковывают в пластик или другую упаковку с высокой степенью защиты и направляют на склад для отправки потребителю.

Наружные диаметры цилиндров и штоков в большинстве случаев соответствуют нормативным документам. Это позволяет ремонтно-механическим заводам и другим сервисным предприятиям использовать комплектующие изделия для замены изношенных узлов и содержать в работоспособном состоянии парк машин, находящихся в эксплуатации, без изменения установочных размеров.

Новые технологии производства поршневых гидроцилиндров двустороннего действия существенно снижают финансовые затраты, сокращают время на подготовку производства, исключают необходимость применения экологически вредного гальванического процесса хромирования и утилизации отходов при хромировании штоков.

|

Экономически целесообразней приобретать готовые для сборки комплектующие, что позволяет отказаться от малоэффективных и трудоемких производственных операций, дает возможность сократить персонал, перевести его на сборочные работы, разнообразить выпуск гидроцилиндров различных типоразмеров по заказам потребителей.

Создание в России производств по сборке поршневых гидроцилиндров из зарубежных комплектующих актуально и очень своевременно. Сегодня подавляющее большинство заводов, производящих строительную, землеройную и дорожную технику, либо закупают уже готовую гидравлику, которая и стоит дорого, либо создают эти агрегаты сами на оборудовании, далеком от совершенства, а потому и продукция у них получается низкого качества.

Кроме раскатанных и хонингованных труб, хромированных штоков, поршней, передних втулок, проушин и опорных подшипников в Россию ввозят из-за рубежа уплотнения, без которых создать хороший гидроцилиндр невозможно. Когда говорят о невысоком качестве гидроцилиндров российского производства, в большей степени это относится к качеству именно таких компонентов.

|