Нижнекамск – Альметьевск: движение по маршруту открыто

В начале ноября 2020 г. компании ООО «РТЛ» и ООО «Трак-Сервис» выполнили перевозку двух реакторов малеинового ангидрида по маршруту Нижнекамск – Альметьевск с использованием модульных транспортных средств Goldhofer. Перевозка проектных грузов по этому маршруту выполнена впервые.

Импортозамещение в органическом синтезе

Малеиновый ангидрид – органическое соединение, представляющее собой бесцветные или белые кристаллы с резким запахом, получаемые путем каталитического окисления н-бутана с выделением малеинового ангидрида, тепла, а также моноксида и диоксида углерода. Малеиновый ангидрид – высокотоксичное вещество 2-го класса опасности, требующее особых условий хранения и транспортировки. Его используют в качестве сырья для производства пленок, синтетических волокон, фармацевтических препаратов, моющих средств, топливных компонентов и масел.

Проблема в том, что до сих пор потребность в малеиновом ангидриде в объеме около 4,5 тыс. т в год удовлетворяется за счет импорта преимущественно из стран Юго-Восточной Азии, у которых, к слову, своей нефти нет.

Проект ПАО «Татнефть» по строительству производства малеинового ангидрида, запущенный в ноябре 2019 г., имеет большое значение для российской нефтехимии, так как его реализация позволит выполнить импортозамещение, создать новые рабочие места, увеличить глубину переработки углеводородного сырья в высокомаржинальные продукты. Строительство идет на территории промышленной зоны Миннибаевского газоперерабатывающего завода в поселке Нижняя Мактама возле Альметьевска. Основное оборудование – два реактора малеинового ангидрида – европейского производства, остальное реакторное и колонное оборудование изготовит Бугульминский механический завод, структурное подразделение ПАО «Татнефть», а также ряд других предприятий в разных регионах страны. Проектная мощность производства малеинового ангидрида в 50 тыс. т в год позволит удовлетворить внутренний спрос и увеличить объем экспорта продуктов органического синтеза.

Вкатывай-выкатывай

Реакторы водным путем прибыли из Европы к Нижнекамскому причалу, где их выгрузили на берег методом ро-ро, затем установили на два специально подготовленных автопоезда, и колонна двинулась на Альметьевск. При перевозках крупногабаритных тяжеловесных грузов не бывает мелочей, а здесь речь идет о двух химических реакторах весом 333,4 т, более 6 м в диаметре и длиной около 10 м, то есть груз сравнительно короткий, но большой высоты и плотности. Эти особенности учитывали при подготовке автопоездов и разработке марш-рута.

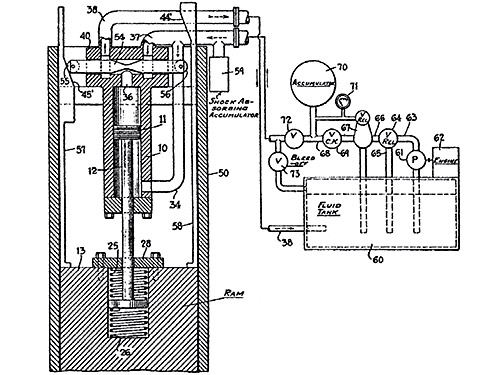

Но начинался маршрут с выгрузки реакторов на берег. Такие тяжеловесные грузы загружают на баржу и сгружают методом ро-ро – вкатывай-выкатывай. Автопоезд вместе с грузом въезжает на баржу, грузовая платформа при помощи регулируемой подвески опускается, и ложементы, на которых покоится груз, опираются на заранее расставленные тумбы. Затем автопоезд опускается еще, освобождаясь от груза, и выкатывается на причал. Груз крепят и отправляют в плавание. Выкатывание груза с баржи выполняется в обратном порядке.

Основная проблема при погрузке методом ро-ро – это сохранение постоянной осадки при перемещении по палубе груженого автопоезда, для чего применяют два способа. Первый: отсыпают песчаную подушку у причала, на которую укладывают баржу так, чтобы палуба была с ним вровень. При этом способе можно использовать практически любые баржи, но при низком уровне воды этот способ затруднителен. Кроме того, для каждой операции погрузки-разгрузки нужно отсыпать подушку снова.

При втором способе баржа остается на плаву, но ее осадку необходимо тонко регулировать при помощи насосной системы с ручным или электронным управлением. Но ручная балластировка требует от оператора квалификации, а барж с электронным управлением немного.

Есть также третий способ, который сочетает оба предыдущих и обеспечивает быструю и безопасную выгрузку – это док-камера с батопортом, которую построили в 2009 г. специально для приема крупногабаритного тяжеловесного оборудования на левом берегу реки Камы, на так называемой Старой Каме. Баржа заводится буксиром в док-камеру, затем буксир заводит в голову док-камеры плавучий батопорт, который заполняется водой, садится на дно и герметично запирает выход из док-камеры. Насосная система батопорта нагнетает воду в док-камеру, поднимая ее уровень почти на 13 м, опорную кормовую часть баржи заводят в береговую нишу док-камеры, немного снижают уровень воды, и таким образом баржа жестко стыкуется с береговой нишей док-камеры. Во время выкатки груза осадку баржи поддерживают на постоянном уровне балластировкой, что намного проще при зафиксированной корме.

А там – рысцой, и не стонать!

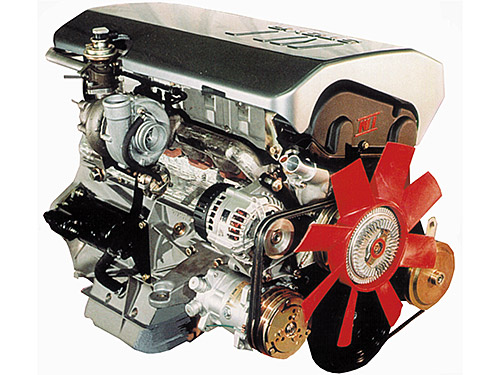

Под перевозку реакторов по суше готовили два автопоезда, каждый по 24 осевые линии Goldhofer THP/SL в конфигурации Split, то есть полуторной ширины – полноразмерные модули стыковали с «половинками». Надо заметить, что собрать такое количество «половинок» само по себе нетривиальная задача, и на этом этапе компаниями «РТЛ» и «Трак-Сервис» была проведена большая работа.

Так как груз достаточно короткий и плотный, или концентрированный, то потребовалось техническое решение, которое бы позволило распределить его массу на большее число осевых линий. После консультаций с немецкими инженерами решили использовать дополнительные продольные балки под ложементы, с помощью которых массу груза распределили по 36-метровой грузовой платформе.

Каждый автопоезд приводился в движение парой мощных седельно-балластных тягачей. Маршрут проходили колонной под прикрытием патрульных автомобилей ГИБДД и специально оборудованных автомобилей сопровождения.

Но значительно больше работы доставила подготовка маршрута от док-камеры до площадки хранения на территории Миннибаевского ГПЗ протяженностью 140 км. Подготовка заняла 3 месяца с учетом поиска собственников всех инфраструктурных объектов, расчета и испытаний мостовых переходов.

Габаритная высота автопоезда составила 8,38 м, и пришлось по всему маршруту демонтировать мешавшие проезду рамки весового контроля, а также понижать напряжение, отключать либо демонтировать линии электропередачи, которых насчитали более 200, и согласовать эти операции нужно было более чем с 20-ю согласующими органами. Плюс перенос линии газопровода, подготовка поворотов – отсыпка щебеночного основания и укладка плит, демонтаж барьерных заграждений – все эти операции заняли много времени, так как требовали согласования с собственниками этих объектов.

Особое внимание уделили мостовым переходам, которых на маршруте было порядка 15, причем все разной конструкции. Искусственные сооружения индивидуального проектирования – одна из особенностей Республики Татарстан, что потребовало дополнительных исследований и расчетов и даже испытаний одного из мостовых сооружений. Самым протяженным из искусственных сооружений оказался новый железобетонный путепровод в Заинске, но благодаря точному расчету и распределению массы груза по большой длине грузовой платформы путепровод преодолели без проблем.

Прохождение маршрута заняло трое суток, шли днем и ночью – график очень плотный, с небольшими интервалами по 2–3 часа на отдых. Тягачи вели две смены водителей плюс один водитель в резерве. Скорость на маршруте не превышала 15 км/ч. За 4–5 часов до подхода колонны демонтировали рамки весового контроля, линии электропередачи, контактные провода троллейбусных линий, а по проходу колонны сразу же их восстанавливали. На узких участках, на поворотах вперед выдвигался экипаж ГИБДД перекрыть движение. Периодически колонна делала остановки для пропуска попутного движения. Жителей республики заранее оповестили через СМИ о прохождении колонны и возможных затруднениях на дорогах.

На обходе Альметьевска есть 500-метровый участок с троллейбусной линией, которую пришлось демонтировать. Там же надземный пешеходный переход обошли по территории, прилегающей к троллейбусному парку – разворотному кольцу, на котором не только сняли контактные провода, но и демонтировали часть опор.

По прибытии на территорию Миннибаевского ГПЗ реакторы выгрузили на площадке хранения, где они ожидают монтажа.

По плану первый этап нефтегазохимического комплекса, включая производство малеинового ангидрида, должны ввести в 2022–2023 гг., но руководство ПАО «Татнефть» приняло решение ускорить строительство и запустить производство малеинового ангидрида в 2021 г., а остальные заводы в 2022 г., на год раньше заявленного срока. Таким образом, реакторам недолго оставаться на площадке хранения.