Газовое топливо для коммерческой техники. Газовые двигатели

(Окончание. Начало см. «ОС» № 10, 11, 2007 г.)

Газовые баллоны. Существует два типа газовых баллонов для систем питания на сжиженном газе: цилиндрические и торосферические (по форме запасного колеса). Цилиндрические баллоны выполняются из листовой углеродистой стали сварными с продольным швом. В частности, завод «Калининградгазавтоматика» выпускает комплекты газового оборудования, предусматривающие использование цилиндрических баллонов вместимостью 50 и 65 л, а также торосферических баллонов на 60 л. Фирма «Калина» для газовой аппаратуры использует баллоны от 80 л (масса 34 кг) до 277 л (масса 83 кг), производимые в Пензе, а также выпускаемые в Турции торосферические баллоны вместимостью от 45 л (масса 27 кг) до 90 л (масса 50 кг).

|

| Автомобильные баллоны для сжиженного газа фирмы Stako S.C. (Польша): цилиндрический (а)и тороcферический (б) |

Фирма Stako S.C. (Польша) выпускает около 40 вариантов как цилиндрических, так и торосферических баллонов для сжиженного газа. Вместимость цилиндрических баллонов – от 50 до 230 л, торосферических – от 40 до 95 л.

Грузовые автомобили оборудуются баллонами вместимостью от 115 до 274 л. На автобусы ПАЗ-3205 ставят по два баллона AD360/70. Фирма Mobil Gaz System (Пенза и Саранск) использует также цилиндрические баллоны фирмы Stako S.C. (Польша) вместимостью от 50 до 230 л и торосферические – от 34 до 95 л (для установки вместо запасного колеса). Существует много систем, выпускаемых другими производителями.

|

| Фильтр высокого давления: 1 – шпилька; 2 – сетка с фильтрующим элементом; 3 – стакан |

В настоящее время на автомобильном транспорте находят применение газобаллонные установки для работы на сжатом газе низкого и среднего давления от 1,2 до 5,0 МПа. Такие газобаллонные установки применяются в основном для городских автобусов, работающих на коротких маршрутах. Газобаллонные установки высокого давления, до 20 МПа, позволяют существенно увеличить пробег между заправками, но при этом намного возрастает масса баллонов, снижая полезную нагрузку автомобиля. Масса металлопластиковых баллонов для сжатого газа находится в пределах 21,4...33,5 кг при вместимости 34,4...51 л соответственно. Масса баллона на 50 л, выполненного из легированной стали, увеличивается до 60 кг.

Фильтр и редуктор высокого давления. Из баллона сжатый газ поступает в фильтр высокого давления. После фильтра устанавливают манометр и электромагнитный газовый клапан высокого давления. В редукторе высокого давления давление газа снижается с 19,6 до 0,6...1,1 МПа. К штуцерам редуктора для подогрева газа подводится жидкость из системы охлаждения двигателя. Дальше газ через клапан низкого давления поступает в газовый редуктор низкого давления и затем в смеситель.

Испарители, редукторы низкого давления и смесители. Их конструкция для пропан-бутана и метана аналогична. Редуктор-испаритель РГ-004 01 (см. рисунок) аналогичен по конструкции редукторам, применяемым в системах питания СНГ.

|

| Редуктор высокого давления: 1 – рычаг; 2 – выход к редуктору низкого давления; 3 – мембрана и водяной патрубок; 4 – шпилька; 5 – пружина предохранительного клапана; 6 – дренажный канал; 7 – канал подвода газа; 8 – клапан высокого давления; 9 – патрубок охлаждающей жидкости |

Подогрев осуществляется жидкостью из системы охлаждения двигателя, поступающей в полость Б. При переходе на питание газом напряжение сети подается в обмотку электромагнитного клапана 5, клапан открывается, и газ поступает в полость Д, давление в которой (0,04 ±0,002 МПа) определяется системой «клапан первой ступени 6 – мембрана 7 – торсионная пружина – упорный регулировочный винт». Испарившийся газ через клапан, управляемый рычагом 3 и диафрагмой второй ступени, поступает в полость В, в которой поддерживается давление +5...–10 мм вод. ст., и далее по трубке в смеситель. В редукторе расположен винт регулировки подачи газа на холостом ходу.

Газовые смесители. Газовый смеситель главной дозирующей системы имеет отверстия по окружности диффузора или кольцевую щель, через которую газ подается в смесительную камеру. Его можно устанавливать между воздушным фильтром и входным патрубком карбюратора. Например, газовые смесители НПФ «САГА» устанавливаются в полости воздушного фильтра автомобилей «ГАЗель».

На частичных нагрузках из кольцевого сечения смесителя газ с высокой скоростью проходит через щель приоткрытой дроссельной заслонки, что обеспечивает хорошее перемешивание его с воздухом. На полных нагрузках обогащение смеси осуществляется экономайзером, имеющим регулировочный винт для коррекции состава смеси.

|

| Схема редуктора-испарителя РГ-004 01: Б – полость жидкостного подогрева газа; В – полость второй ступени; Г – надмембранная полость; Д – полость первой ступени; 1 – клапан второй ступени; 2 – мембрана второй ступени; 3 – рычаг второй ступени; 4 – угольник входной; 5 – клапан входной электромагнитный; 6 – клапан первой ступени; 7 – мембрана первой ступени; 8 – якорь |

Рядом фирм разработаны электромагнитные газовые форсунки для распределенной по цилиндрам подачи газа. Один из вариантов – электромагнитный газовый клапан ЭГК-2,0 с шариковым затвором. Фирмами ПК НПФ «ЭКИП», ООО «Газмотор-Комплект», ОАО «Автосистема», ОАО «Рыбинский завод приборостроения» разработаны двухтопливные системы с распределенной фазированной подачей как природного газа, так и бензина.

Микропроцессорная система управления впрыском обеспечивает переключение режима работы (газ/ бензин) без выработки бензина, оптимальные углы опережения зажигания, экономию газа до 20%, диагностику состояния компонентов двухтопливной системы. Давление газа устанавливается электроуправляемым (безмембранным) газовым редуктором с регулируемым давлением в диапазоне 0,25...1,0 МПа. На входе в него поддерживается давление около 1,2 МПа с помощью редуктора высокого давления.

Саратовское автоагрегатное производство ООО «СЭПО-ЗЭМ» создало следующие элементы газотопливной аппаратуры:

• редуктор давления для природного газа РВД-200/3-25 при рабочем давлении на входе от 20,0 до 0,8 МПа с погрешностью ±4%. Давление на выходе ±0,5 МПа при расходе газа от 1,5 до 25,0 кг/ч;

• электромагнитную газовую форсунку ФЭК-23 (-24, -26) для распределенной подачи природного газа в систему впуска под давлением 10 кПа. Динамический расход воздуха при управляющем импульсе 8 мс – 0,45 л/с ± 3%;

|

| Электроприводный трехступенчатый редуктор компании Landi Renzo, (мод. TN 1/BM) для впрысковых и карбюраторных двигателей на природном газе, оснащенный манометром и входным электромагнитным клапаном высокого давления. Выпускается пять версий редуктора: для двигателей мощностью до 100 кВт, до 184 кВт и до 160 кВт |

• дозатор газа (природного и нефтяного) для двигателей с рабочим объемом цилиндров 1,1...3,0 л;

• 8-разрядный блок управления шаговым двигателем дозатора газа БУПГ-01 для поддержания оптимального состава смеси клапаном, бензиновым и газовым электромагнитными клапанами, ограничением максимальной частоты вращения, диагностики канала дозирования топлива.

Широкое распространение в России получила продукция ряда итальянских фирм. Компании Landi Renzo и OMVL производят несколько вариантов систем впрыска для 4-, 6- и 8-цилиндровых двигателей мощностью от 75 до 250 л.с. с самодиагностикой ОВD и уровнем токсичности Еurо 3 и Еurо 4. Кроме того, эти же компании и компании Lovato, Voltran (для фирмы ITALGAS) выпускают много вариантов как вакуумных, так и электроприводных редукторов для впрысковых и карбюраторных двигателей. На cнимке вверху показан электроприводный трехступенчатый редуктор компании Landi Renzo (модель TN 1/BМ).

Конвертирование дизельных двигателей на газовое топливо. При конвертировании дизельных двигателей на газовое топливо вместо дизельной аппаратуры для воспламенения газовоздушной смеси устанавливают систему зажигания, аналогичную системе бензинового двигателя. Степень сжатия снижается до 11...12. Преимуществом двигателей, конвертированных на газовое топливо, является существенное снижение их стоимости за счет замены дорогостоящей дизельной аппаратуры на систему зажигания от свечи.

|

При этом достигается экономия дизельного топлива, исключается выброс сажи и твердых частиц, появляется возможность применить обычный, трехкомпонентный нейтрализатор с обратной связью от кислородного датчика для снижения выброса СО, СН и оксидов азота, снизить жесткость работы и уровень шума. К числу проявляющихся недостатков относятся проблемы, связанные с необходимостью повысить пробивное напряжение системы зажигания, применять «холодные» свечи зажигания и обеспечить их ресурс из-за высокой степени сжатия. Увеличивается неравномерность распределения смеси по цилиндрам, повышается тепловая нагрузка на поршень, что ограничивает форсирование двигателя. Ряд недостатков удается устранить, применив распределенный фазированный впрыск газа после закрытия выпускных клапанов.

Одним из вариантов применения системы питания с впрыском природного газа является газовый двигатель КамАЗ для автобусов и коммунальной техники модели Э 820.01-200, выполненный на базе дизеля 740.50-320 (рабочий объем цилиндров 11,75 л). В двигателе вместо форсунок установлены искровые свечи зажигания, изменены поршни с целью снижения степени сжатия до 12,2. Двигатель оборудован системой распределенного впрыска газа через форсунки с электромагнитным дозирующим устройством.

|

Микропроцессорная система управления обеспечивает регулировку расхода газа за счет изменения давления перед форсунками, регулировку количества воздуха дроссельной заслонкой с электроприводом от «электронной» педали акселератора, управление углом опережения зажигания, поддержание заданной скорости автомобиля, ограничение крутящего момента на ведущих колесах автомобиля, самодиагностику, защиту двигателя от аварийных режимов.

Ведутся работы по конвертации двигателя ЯМЗ-236 НЕ2 на питание газом с искровым зажиганием и микропроцессорной системой управления топливоподачей на базе 16-разрядного процессора. Газовые двигатели комплектуют турбокомпрессором и системой нейтрализации отработавших газов. Уже много лет ведутся работы по непосредственному впрыску газа в цилиндры, что обеспечит существенное увеличение мощностных показателей. Однако вследствие многочисленных проблем с созданием топливоподающей аппаратуры и систем управления эти разработки массового применения еще не нашли.

Переоборудование бензиновых двигателей «на газ». Учитывая, что скорость сгорания газовых смесей ниже, чем бензовоздушных, в системе зажигания должно быть предусмотрено два варианта характеристик угла опережения зажигания для бензина и для газа. Это достигается применением электронных систем управления.

|

При переводе двигателя на питание пропан-бутаном обычно требуется повысить напряжение системы зажигания в среднем на 20...40% при равных искровых промежутках. Рекомендуется уменьшить зазор между контактами свечей на 20...40%. Кроме того, на 80...90 °С повышается температура наконечника изолятора свечи, поэтому для газовых двигателей выпускают специальные свечи с более длинным серебряным центральным электродом, что обеспечивает высокую стабильность системы зажигания в процессе эксплуатации. Эти свечи можно использовать и при работе на бензине.

Тракторные двигатели на газовом топливе. ГНЦ РФ НАМИ и АО «Автосистема» разработали газодизельную аппаратуру для питания природным газом тракторных двигателей.

Имеется ряд опытных моделей тракторов, оборудованных этой системой:

у модели Т-30 «Владимирец» с тремя баллонами вместимостью по 51 л каждый номинальная мощность двигателя – 23,5 кВт, расход топлива в дизельном режиме – 228 г/кВт•ч, при газодизельном цикле – 68,4 г/кВт•ч дизельного топлива и 6,6 м3/ч природного газа. Длительность транспортных работ на одной заправке – 23,0 ч, в том числе по газодизельному циклу 10,5 ч (при работе только по дизельному циклу – 16,7 ч). Масса трактора за счет установки газового оборудования с металлопластиковыми баллонами увеличивается на 1060 кг;

|

| Тракторы холдинговой компании «Агротехэнерго» с газодизельной аппаратурой ГНЦ РФ НАМИ и АО «Автосистема»: слева – трактор Т-30 «Владимирец», справа – МТЗ-82 |

трактор МТЗ-82 с четырьмя баллонами по 51 л и двигателем номинальной мощностью 55 кВт. Расход топлива при номинальной мощности в дизельном режиме 13,5 кг/ч, при газодизельном цикле – 2,6 кг/ч дизельного топлива и 13,2 м3/ч природного газа. Длительность транспортных работ на одной заправке – 23,0 ч, в том числе по газодизельному циклу 10,5 ч (при работе только по дизельному циклу – 16,7 ч).

Имеются и другие модели тракторов, например ДТ-75, Т-150К, К-707, с газодизельными двигателями номинальной мощностью от 66 до 198 кВт.

Страницы истории

Газ (фр. gaz, от греч. chaos – хаос), агрегатное состояние вещества, в котором оно равномерно заполняет весь предоставленный ему объем.

Вы знаете, что газовый двигатель появился раньше, чем бензиновый? За многолетнюю историю двигателя внутреннего сгорания в качестве топлива конструкторы использовали самые разные вещества, том числе и такие экзотические, как спирт, водород, рапсовое масло и даже древесные чурки (для газогенераторных двигателей). Первый коммерческий ДВС работал на светильном газе. Затем перешли к использованию бензина и дизельного топлива. Прошло много времени, прежде чем разработчики снова вернулись к идее применять газ, а именно метан (сжатый газ) и пропан-бутановые смеси (сжиженный газ). История использования газа как топлива для двигателя внутреннего сгорания берет свое начало еще в XIX в.

1823 г. – англичанин Самуэль Браун построил газовый ДВС на светильном газе.

1842 г. Дрейк (Англия) запатентовал газовый двигатель с калильным зажиганием.

1860 г. Выдан патент Жану Этьену Ленуару, наладившему затем выпуск ДВС на светильном газе.

1928 г. Прошла испытания газогенераторная установка конструкции проф. В.С. Наумова на шасси FIAT 15-ter.

1935 г. Испытательный пробег газогенераторных автомобилей ЗИС-5 и ГАЗ-АА, оснащенных газовыми двигателями и газогенераторами, по маршруту Москва–Ленинград–Москва. В качестве топлива использовался газ, полученный в газогенераторах из древесных чурок, угольных брикетов, торфа.

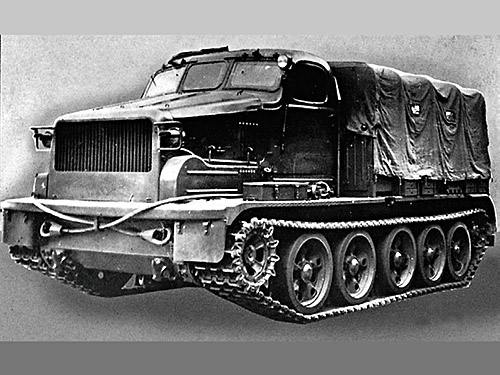

Газогенераторные установки были довольно громоздкими и тяжелыми. Их масса колебалась от 400 до 600 кг. В результате газогенераторная модификация, скажем, грузовика ЗИС-5 теряла полтонны грузоподъемности. Розжиг газогенератора занимал 10...14 минут, расход древесных чурок равнялся около 53 кг/100 км пути, а запас хода – 60...70 км. Работа над газобаллонными автомобилями развернулась у нас с середины 1936 г. главным образом благодаря институту НАТИ. В конце 1930-х годов с конвейеров советских автозаводов начали сходить газобаллонные грузовики ЗИС-30 и ГАЗ-44, в двигателях которых применялся газ, вырабатываемый не газогенераторами, а подаваемый из баллонов, заправленных на газонаполнительной станции.