![[b]Простейшая рессорная подвеска переднего моста грузового автомобиля.[/b] Как видно рессора не только упругий элемент, но и часть направляющего аппарата подвески. Рессора крепится с помощью шести шарниров](/article/7098-podveski-gruzovikov/Images/00.jpg)

переднего моста грузового автомобиля ►

Подвески грузовиков

Подвески с металлическим упругим элементом

Продолжение темы о подвесках, использующихся на коммерческом транспорте

Пневматические подвески грузовиковПодвески задних мостов трехосных автомобилей

При создании грузового автомобиля подвеске уделяется все большее внимание. Ведь от ее совершенства зависят не только плавность хода, но и проходимость машины, безопасность движения, устойчивость, надежность, долговечность грузовика и даже расход топлива.

Как известно, грузовые автомобили работают на дорогах разных категорий: от магистральных автострад до грунтовых дорог в строительных карьерах, не говоря уже о бездорожье. В зависимости от конкретных условий конструктор выбирает величину дорожного просвета машины между поверхностью дороги и нижними точками ходовой части и ее органов. Чем хуже условия, в которых предстоит работать машине, тем просвет должен быть больше, несмотря на некоторые негативные последствия, а именно: повышение центра тяжести, снижение устойчивости и т.д.

На современных грузовых автомобилях можно встретить как зависимые, так и независимые подвески колес. При этом в силу экономической целесообразности наибольшее распространение получили рессорные подвески жестких балок мостов и только на магистральных тягачах в качестве упругих элементов прижились пневмобаллоны. Большее разнообразие конструктивных схем наблюдается на специальных военных машинах, к стоимости которых не предъявляются столь жесткие требования, как у обычных коммерческих грузовиков. На военных машинах можно встретить пружины и торсионы, гидропневматические элементы и стеклопластиковые рессоры, однако не эти транспортные средства будут объектом нашего внимания. Для нас наибольший интерес представляют действительно массовые конструкции. Начнем знакомство с самых характерных из применяемых рессорных подвесок. Оценим их «плюсы» и «минусы».

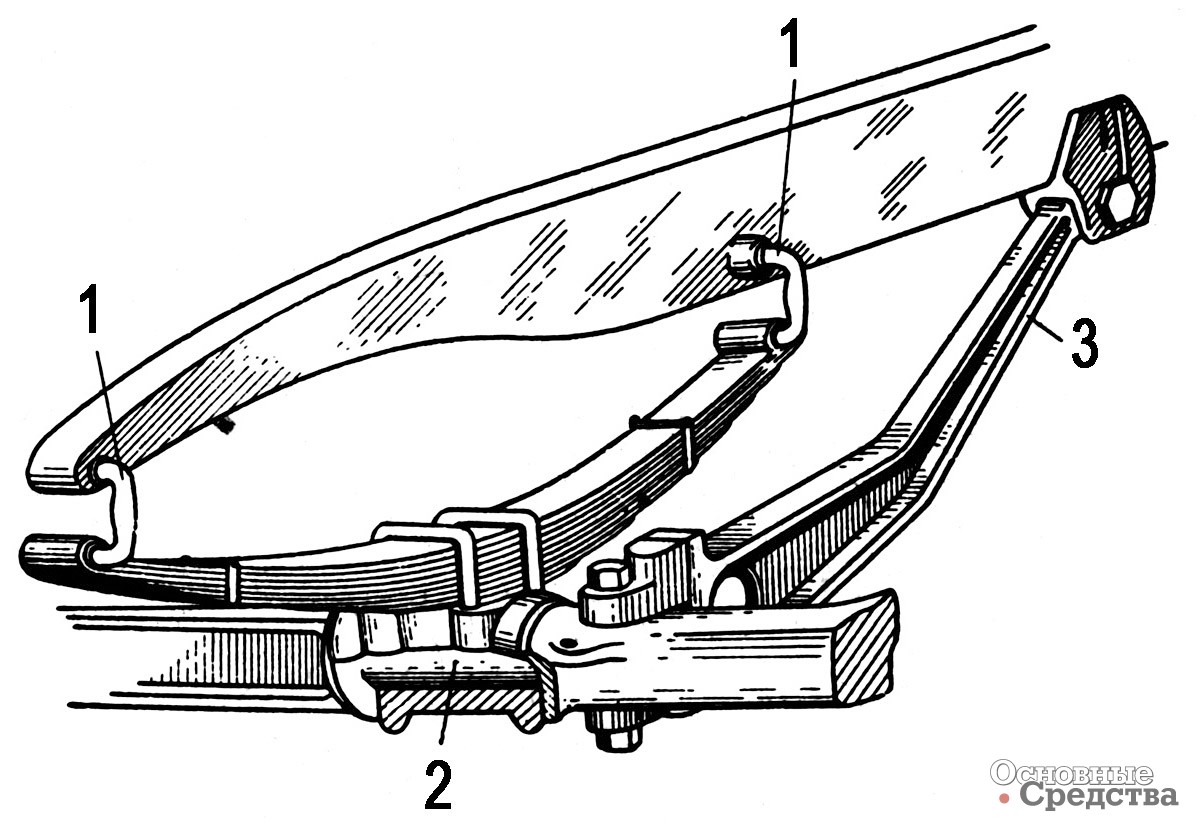

![[b]Передняя подвеска автомобилей ГАЗ с креплением концов рессор в резиновых опорных подушках 1,[/b] не требующих технического обслуживания. Резиновые опоры уменьшают скручивание рессоры от некоторых действующих сил. Введение специального дополнительного упора 2 ограничивает действие изгибающего момента](/article/7098-podveski-gruzovikov/Images/03.jpg)

![[b]Уникальная подвеска переднего моста балки 40-тонного самосвала МАЗ с поперечно установленной рессорой,[/b] полностью разгруженной от всех видов нагрузок, кроме вертикальной силы. Балка фиксируется двумя поперечными штангами и двумя нижними и одной верхней продольными штангами](/article/7098-podveski-gruzovikov/Images/04.jpg)

Чем хороша рессора? Тем, что это уникальное устройство (оно, между прочим, в несколько раз старше самого автомобиля. – Ред.) в подвеске играет сразу едва ли не все роли. Она и упругий элемент, и направляющий аппарат. Ее использование облегчает сборку и ремонт машины. Рессора проста по конструкции и в ремонте, но не лишена и целого ряда серьезных недостатков. К главным из них относятся: высокое межлистовое трение, способное сильно ухудшить плавность хода на хорошей дороге, а также большая материалоемкость в сочетании с технологической сложностью при производстве листов.

Листы для рессор изготавливают из дорогой, высокопрочной стали, содержащей кремний и марганец (55ГС, 55С2, 60С2), а также хром и никель (50ХГ). Чтобы рессоры могли выдерживать высокие, многократно повторяющиеся напряжения, возникающие во время прогиба, на поверхности листов после термообработки не должно быть обезуглероженных участков, трещин и других дефектов, а этого можно добиться только при довольно дорогом технологическом процессе. Предел текучести стали, идущей для изготовления листов рессоры, должен быть не менее 1 150 Н/см2. Отсюда и высокая стоимость рессоры.

![[b]Эти три рессоры заднего моста грузового автомобиля обладают одинаковыми характеристиками, но различны по конструкции (длина рессор 1 650 мм, жесткость – 200 н/мм):[/b] а – обычная, с обрезными концами рессор; 14 листов, высота пакета 140 мм, масса – 122 кг; б – усовершенствованная с раскатанными концами листов и пластмассовыми прокладками; 9 листов, высота пакета 127 мм, масса 94 кг; в – параболическая с раскатанными концами листов и пластмассовыми прокладками; 3 листа, высота пакета 64 мм, масса 61 кг](/article/7098-podveski-gruzovikov/Images/05.jpg)

Рессоры стремятся делать возможно более длинными, поскольку возникающие в них напряжения обратно пропорциональны квадрату длины. При недостаточной длине в коренном листе могут возникнуть большие напряжения, для уменьшения которых кривизну остальных листов делают такой, чтобы они воспринимали часть нагрузки коренного и нескольких следующих за ним листов, разгружая их.

Несмотря на то, что рессоры известны уже несколько столетий, их долговечность, обусловленная начальными напряжениями, сложным напряженным состоянием, динамическим и повторяющимся воздействием разнообразных сил, остается невысокой. По сравнению с торсионами и пружинами рессора работает в менее благоприятных условиях; ее усталостная прочность в 4 раза меньше, чем у торсиона. В настоящее время при эксплуатации в хороших дорожных условиях (асфальтовое покрытие) долговечность рессор магистральных грузовиков составляет 100 – 150 тыс. км пробега, но в плохих условиях (грунтовые дороги, работа на стройках) она падает вдвое и доходит до 10 – 15 тыс. км в случае применения рессор, изготовленных ремонтными предприятиями.

![[b]Параболическая рессора прогрессивного действия, применявшаяся концерном VW для грузовиков серии LT с допустимой полной массой 5,0 т.[/b] Коренной лист и поддерживающий его до проушин второй лист имеют по всей длине постоянную толщину. Для предотвращения скрипа и фрикционной коррозии листы рессоры разделены в середине дистанционными пластинами, а по концам – резиновыми прокладками. Укороченный опорный лист сильно раскатан и имеет на концах резиновые буфера, которые при нагружении приходят в контакт с основной рессорой. Этот опорный лист с буферами обеспечивает распределение напряжений во всем пакете и повышение жесткости при полной нагрузке вчетверо относительно жесткости на снаряженном автомобиле. Благодаря этому частота колебаний пустого и нагруженного автомобиля изменяется мало](/article/7098-podveski-gruzovikov/Images/06.jpg)

![[b]Однолистовая параболическая рессора в задней зависимой подвеске легкого грузового автомобиля фирмы Renault.[/b] Передняя проушина закреплена с возможностью поворота на лонжероне рамы, а задняя - на серьге, компенсирующей изменение длины при прогибе](/article/7098-podveski-gruzovikov/Images/07.jpg)

Листы рессоры имеют в свободном состоянии разную кривизну, поэтому уже при сборке в них появляются начальные напряжения (наибольшие в коротких листах). Рессора, являющаяся упругим и направляющим элементом подвески, испытывает изгиб в вертикальной плоскости, прогиб от вертикальных сил, воспринимает продольные силы и их моменты, а также осевое сжатие от продольных сил, изгиб в горизонтальной плоскости от боковых сил и кручение от их моментов. Самым напряженным является коренной лист, поэтому его делают или толще остальных, или для усиления ставят два-три коренных листа.

![[b]Однолистовая рессора из пластмассы, армированной стекловолокном, примененная фирмой Ford в заднем мосту экспериментального грузовика Concept Cargo.[/b] На основной рессоре, выполненной в форме параболы, через проставку установлена дополнительная рессора, которая при определенном ходе колеса соприкасается со специальными кронштейнами и скользит по ним, не вызывая при этом скрипа](/article/7098-podveski-gruzovikov/Images/08.jpg)

Для увеличения долговечности рессор применяют некоторые приемы, к которым относятся:

а) разгрузка рессоры от некоторых действующих сил. Для уменьшения скручивания рессоры концы ее заделывают в резиновые опорные подушки, а введением дополнительного упора ограничивают изгибающий момент, действующий на рессору при торможении. Дополнительные тяги (соединяющие мост и раму) в настоящее время устанавливаются на большинстве рессорных передних подвесок, концы рессор при этом крепят к кузову двумя стремянками;

б) уменьшение напряжений в рессоре. Это достигается ограничением средних амплитуд колебаний колеса относительно кузова введением дополнительно упругих элементов (например, резиновых, работающих на старте) и достаточного увеличения сопротивления амортизаторов. Напряжения могут быть уменьшены изменением формы поперечного сечения листов, что вызывает перераспределение нормальных напряжений. Последнее требует пояснения.

![[b]Передняя рессорная подвеска легких грузовых автомобилей фирмы Daimler-Benz.[/b] Для улучшения управляемости машин в случае поломки коренного листа второй лист завернут вокруг направляющей передней проушины. На виде сбоку (а) на кронштейне рессоры виден зазор в проушине, который необходим для компенсации изменения длины между обоими листами при изгибе. Как видно в разрезе (б), кронштейн рессоры, составленный из нескольких деталей, соединенных точечной сваркой, приклепан к внешней и нижней сторонам лонжерона и двойными стенками. Резиновая втулка с двумя торцевыми буртиками осуществляет опору проушины рессоры. Подвеска снабжена телескопическими амортизаторами и стабилизатором поперечной устойчивости](/article/7098-podveski-gruzovikov/Images/09.jpg)

![[b]Передняя рессорная подвеска легких грузовых автомобилей фирмы Daimler-Benz.[/b] Для улучшения управляемости машин в случае поломки коренного листа второй лист завернут вокруг направляющей передней проушины. На виде сбоку (а) на кронштейне рессоры виден зазор в проушине, который необходим для компенсации изменения длины между обоими листами при изгибе. Как видно в разрезе (б), кронштейн рессоры, составленный из нескольких деталей, соединенных точечной сваркой, приклепан к внешней и нижней сторонам лонжерона и двойными стенками. Резиновая втулка с двумя торцевыми буртиками осуществляет опору проушины рессоры. Подвеска снабжена телескопическими амортизаторами и стабилизатором поперечной устойчивости](/article/7098-podveski-gruzovikov/Images/10.jpg)

В напряженной рессоре верхняя часть сечения работает на растяжение, нижняя – на сжатие. При прямоугольном сечении рессоры расстояние от нейтральной линии до наиболее удаленных точек (верхних и нижних) одинаково, поэтому одинаковы и наибольшие рабочие напряжения – растягивающие и сжимающие. Поломки рессор чаще всего бывают усталостного происхождения. При переменных напряжениях пределы выносливости стали становятся разными: меньшими при растяжении и большими при сжатии. В связи с этим были предложены сечения листов, при которых наибольшие напряжения растяжения меньше, чем наибольшие напряжения сжатия. Если сечение имеет кромки или одну канавку, то нейтральная линия смещается вверх, расстояние до наиболее удаленных точек сечения уменьшается, соответственно падают напряжения расстояния;

в) упрочнение рессоры. Усталостные разрушения рессорного листа начинаются с очагов, возникающих на поверхности, испытывающей растягивающие напряжения, или в углах сечения. В связи с этим широкое применение получило поверхностное упрочнение дробеструйной обработкой часто одного коренного листа со стороны, испытывающей растяжение. Эффект от обдувки значительно повышается при использовании межлистовых прокладок. Межлистовое трение приводит к появлению зон с высокими контактными напряжениями, что в условиях колебаний вызывает задиры на поверхности листов и в конечном счете появление очагов общего разрушения. Это явление ослабляется при введении межлистовых прокладок.

![[b]В этой рессоре её концы свободно опираются на опоры 1, а продольные усилия передаются через лист с проушиной.[/b] Опоры имеют специальную, профилированную форму, поэтому рабочая длина рессоры позволяет иметь l[sub]о[/sub]>l, т.е. меньшую жесткость при меньшей нагрузке, иначе говоря, нелинейность характеристики рессоры](/article/7098-podveski-gruzovikov/Images/12.jpg)

Коррозия в процессе эксплуатации автомобиля значительно ослабляет эффект поверхностного упрочнения. Именно это объясняет то, что некоторые владельцы «Волг» рессоры задней подвески заключают в чехлы. Срок службы рессорной подвески ограничивается в большой степени износом шарниров. Применение резиновых и пластмассовых втулок, устанавливаемых в шарнирах, способно эту проблему снять, но только для не тяжелой техники (обычно до 6 т полной массы).

Недостатком рессор является их линейная характеристика жесткости (т.е. прогиб пропорционален прикладываемому усилию), в то время как желательно иметь прогрессивное увеличение жесткости по мере прогиба. Некоторого изменения жесткости рессоры можно достичь установкой серьги с наклоном (на легких и средних грузовиках) или за счет цилиндрической задней опоры (на тяжелых грузовиках). Но оба способа позволяют реализовать нелинейность лишь в очень малых пределах.

Изменение жесткости рессорной подвески чаще всего достигают введением подрессорника или нижней дополнительной (иногда однолистовой) рессоры, делающей характеристику подвески прогрессивной (жесткость ступенчато увеличивается при ходе колеса вверх).

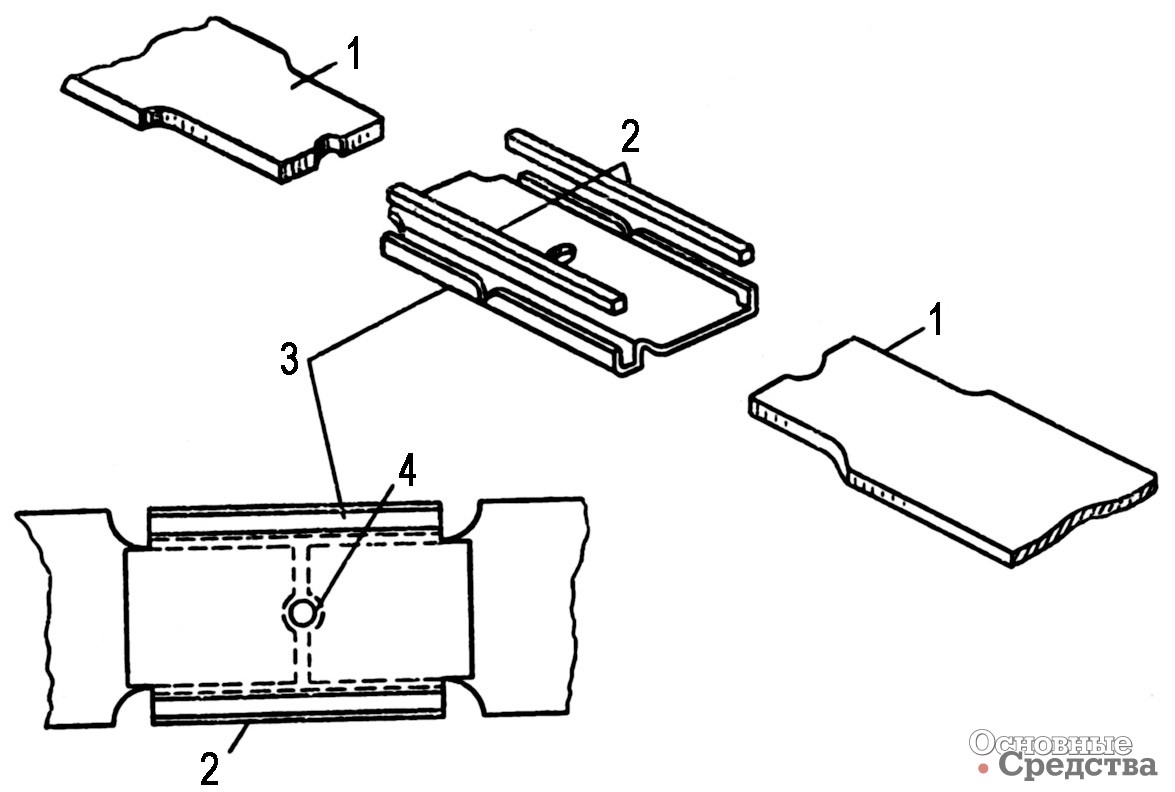

![[b]Рессора с листами различной кривизны 1, не стянутая центральным болтом, а также конструкции ушек:[/b] простого (2) и усиленных (3 и 4), применяемых на грузовых автомобилях и автобусах. При больших деформациях зазор в ушке 4 устраняется и второй лист усиливает ушко](/article/7098-podveski-gruzovikov/Images/13.jpg)

![[b]Типы рессорных пальцев.[/b] Для лучшего удержания смазки, подводимой через масленки (а и б) на рессорном пальце и втулке рессорного ушка делают резьбу. На виде (в) показано крепление рессорных пальцев в резино-металлических втулках, не требующих смазки](/article/7098-podveski-gruzovikov/Images/16.jpg)

Трение в рессоре в прошлом позволяло обходиться без специальных амортизаторов в подвеске грузовых автомобилей, что удешевляло машину и упрощало уход за ней. В настоящее время скорости движения грузовиков выросли настолько, что для обеспечения безопасности движения и плавности хода установка амортизаторов стала необходима, так же, как и борьба с трением в листах рессор. Причин две: из-за неблагоприятного закона изменения трения и нестабильности его величины при эксплуатации. При малых толчках, когда сила, передающаяся через рессору, меньше силы трения между листами, рессора «блокируется», неровности компенсируются только шинами, и плавность хода значительно ухудшается. Те же силы трения при колебаниях большой амплитуды не способствуют достаточному их затуханию. У рессор, работающих без смазки, сила трения может достигать 25% от упругой силы рессоры. Для обеспечения хорошей плавности хода автомобиля сила трения не должна превышать 5 – 8%. Замечено, что в грузовых автомобилях с высокой посадкой водителя силы межлистового трения вызывают крайне неприятные колебания головы водителя вдоль продольной оси машины.

Для уменьшения межлистового трения изготовители применяют малолистовые рессоры (в том числе однолистовые переменной толщины и ширины), листы специальной формы, вводят смазку и вставки между листами.

Продолжение темы о подвесках, использующихся на коммерческом транспорте

Пневматические подвески грузовиковПодвески задних мостов трехосных автомобилей