Монтаж и демонтаж оборудования в стесненных условиях

Узкое место

Цеха проектируют под выпуск той или иной продукции. Технология установки станков, прессов, печей или мельниц в строящемся здании в идеале тоже должна быть учтена и продумана на стадии проектирования, но на практике так оказывается не всегда. Еще чаще предприятия сталкиваются со сложностями, когда приходит пора модернизировать производственные мощности. Возникает вопрос: как демонтировать оборудование для замены или отправки на ремонт? Либо: как вписать в имеющуюся инфраструктуру новый агрегат?

Задача непростая. Нужно не только безопасно провести монтаж или демонтаж вблизи прочего (в том числе действующего) оборудования, но и переместить крупные узлы по узким проездам, вписаться в повороты. Вертикально стоящие станки и прессы повернуть в горизонтальное положение для транспортировки либо выполнить обратную операцию перед установкой (провести кантование). При этом не повредить существующие инженерные коммуникации, пройти по высоте в проем цеховых ворот и под эстакадами. И конечно, любому предприятию хочется обойтись без демонтажа колонн, разбора крыши и прочих глобальных строительных работ.

Успех непростых и требующих особого внимания такелажных операций во многом зависит от выбора грузоподъемной техники.

Стационарные и автомобильные краны

Если провести демонтаж или крупноузловую сборку оборудования можно с помощью установленного в цехе мостового или консольного крана, это существенно облегчает задачу. Однако зачастую массы регулярно перемещаемого сырья и готовой продукции не сопоставимы с массами производственных агрегатов, а имеющиеся подъемные сооружения не рассчитаны на такелаж тяжеловесных грузов.

В таком случае можно привлечь стреловой кран на автомобильном или гусеничном ходу. Эту технику легко арендовать в любом крупном городе. Использовать ее можно почти сразу после прибытия на объект. Однако важно учитывать, что автокранам необходимо пространство для вылета стрелы. Причем это пространство должно быть тем больше, чем выше масса груза. А как мы уже упоминали, свободное место в цехах – настоящая роскошь.

Портальные системы

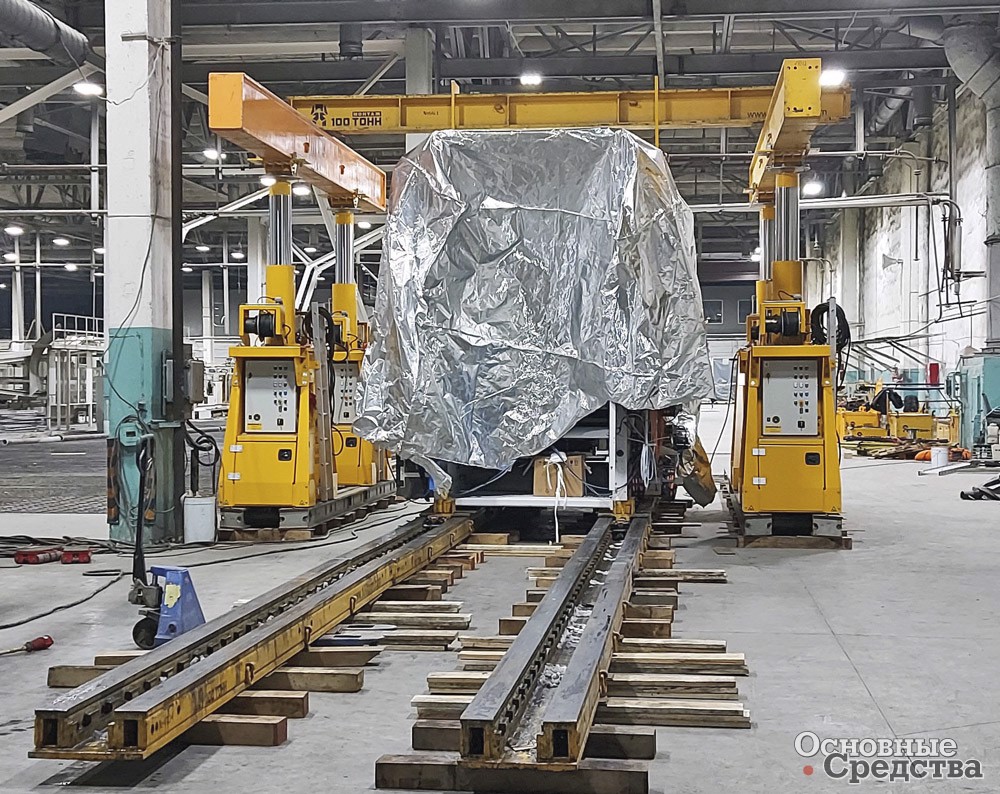

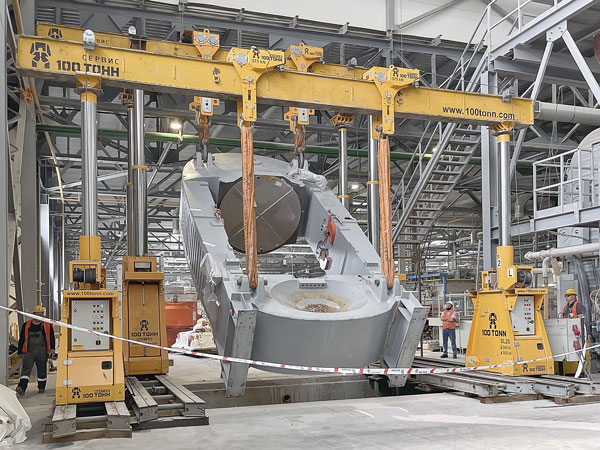

Гидравлические порталы состоят из четырех домкратных опор, попарно соединенных поперечными балками, по которым движутся приводные тележки, так называемые сайд-шифты.

Сами опоры устанавливаются на направляющие, что дает системе вторую степень свободы. Третью же (подъем и опускание) обеспечивает выдвижение штоков домкратов.

Груз вывешивается на стропах и располагается между компактными опорами. Это позволяет выполнять монтаж и демонтаж в суперстесненных условиях, работать в помещениях с низкими потолками (одного метра между балкой портала и потолочным перекрытием бывает достаточно).

В отличие от автокрана, у которого основная нагрузка на основание передается через одну или две опоры (аутригеры), в сторону которых направлена стрела, у портала четыре загруженных точки опоры.

Благодаря этому масса груза распределяется на основание более равномерно.

И в целом такая система выигрывает не только по соотношению: грузоподъемность – требования к свободному пространству. Для определенных операций она получается еще и более безопасной. Компьютерная система управления обеспечивает плавный ход и точное позиционирование элементов оборудования для их стыковки или установки на фундаменты. В вывешенном состоянии удобнее проводить такую потенциально опасную операцию, как кантование.

Для монтажа и демонтажа технологического оборудования востребованы порталы различной грузоподъемности. В «100 ТОНН» мы используем системы грузоподъемностью 60–1100 т. Их легко доставить на объект в стандартных еврофурах.

Платформы и цеховые прицепы

Прежде чем приступить к монтажу, нужно доставить элементы оборудования к месту установки. А после демонтажа вывезти узлы оборудования из цеха. Грузовой автомобиль может заехать в цех далеко не всегда. Еще менее вероятно, что он будет способен маневрировать внутри здания. Кроме того, на чистых производствах действует запрет на машины с двигателями внутреннего сгорания и/ или технику, которая оставляет следы на покрытии пола.

Альтернативой может стать самоходная модульная платформа (SPMT). Она компактнее и маневреннее обычного трала. Но и SPMT применима не в каждом цехе. Для наиболее стесненных условий больше подойдет внутрицеховой прицеп. К примеру, «100 ТОНН» пользуется прицепом с габаритами 4,7х2 м, высотой всего полметра. Эта техника может перевозить грузы массой до 40 т. Для оборудования сложной конфигурации и длинномеров оптимальны подкатные такелажные тележки. При высоте всего 110–180 мм комплект таких тележек обеспечивает грузоподъемность до 120 т.

Скиддинг-системы

Еще один незаменимый помощник в стесненных условиях – система горизонтального перемещения груза (скиддинг-система). Она используется, когда нужно переместить оборудование массой 200 т и более, а расстояние от пола до перекрытия или верхней части въездных ворот ограничено. Скиддинг прибавляет к высоте груза не более 200 мм.

Если в цехе неровные полы с приямками или выступами, система горизонтального перемещения тоже выручит. Балки, по которым скользит груз, укладывают на бруски, устраняющие перепады высоты.

Поворотные столы

Если крупногабаритный груз необходимо повернуть на 90 или 180° на небольшой площадке или в узком проезде, применяют поворотный стол (круг). Это приспособление состоит из двух частей: неподвижной и вращающейся, и имеет гидравлический привод. Грузоподъемность стола достигает 400 т и более.

Полный комплект

Маршрут перемещения оборудования по цеху может выглядеть, например, так: груз подается на трале (или скиддинг-системе) к перекрестку, с помощью портала его переставляют на поворотный стол, проводят вращение вокруг вертикальной оси, ставят на такелажные тележки или цеховой прицеп и везут к фундаменту. Для кантования, установки в проектное положение и крупноузловой сборки вновь применяют портал.

В стесненных условиях без комплекса такелажных средств зачастую не обойтись. Все они компактны и при умелом применении сводят к минимуму риски нештатных ситуаций. Монтаж, как и демонтаж каждой производственной единицы, – уникальная операция. Под нее разрабатывается проект производства работ, учитывающий особенности оборудования и производственной площадки, а также требования в области охраны труда и промышленной безопасности.