Технология транспортной системы Sleipner

Инновационная система перемещения карьерной техники

Выбор подходящего самосвала производится следующим образом:

- существует твердое соотношение между емкостью ковша экскаватора и самосвалом, который грузится соответствующим экскаватором; это отношение базируется на показателе от 4 до 6 ковшей на каждый самосвал; такое соотношение – весьма эффективная взаимосвязь между экскаватором и самосвалом;

- в итоге экскаватор массой приблизительно в 200 т и емкостью ковша в 12 м3 (примерно 25 т) эффективно грузит самосвалы с полезной грузоподъемностью от 100 до 120 т.

Отсюда, если следовать соображениям Sleipner, такой самосвал в состоянии таскать половину массы этого 200-тонного экскаватора.

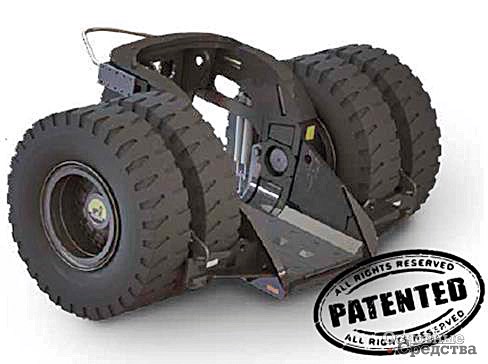

Шасси Sleipner состоят из рамы с поперечными выступами, ленточными тормозами для крепления шасси, осями и подшипниками, подъемными тросами и шинами высокого давления. Все эти компоненты – простые механические узлы без силовых агрегатов, гидравлического, электрического и электронного оборудования. Шасси Sleipner запатентованы, патент получен в 2003 г. Патент был признан, чтобы защищать идею, которая якобы никогда раньше не была реализована, а не техническую инновацию.

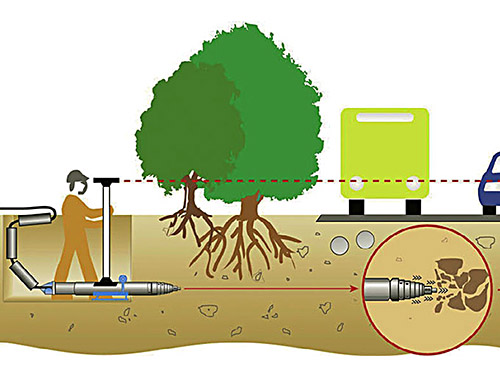

Операция транспортировки экскаватора начинается с размещения обоих шасси перед гусеницами экскаватора. Для подъема шасси используется подъемный трос, который вешают на зубья ковша.

После помещения обоих шасси перед гусеницами экскаватор поднимается и устанавливается на них, а самосвал может быть поставлен перед экскаватором. Опeратор экскаватора опирается ковшом на кузов самосвала. Перед этой операцией нужно загрузить два ковша гравия, песка или подобного сыпучего материала в кузов, чтобы предотвратить скольжение ковша по днищу кузова.

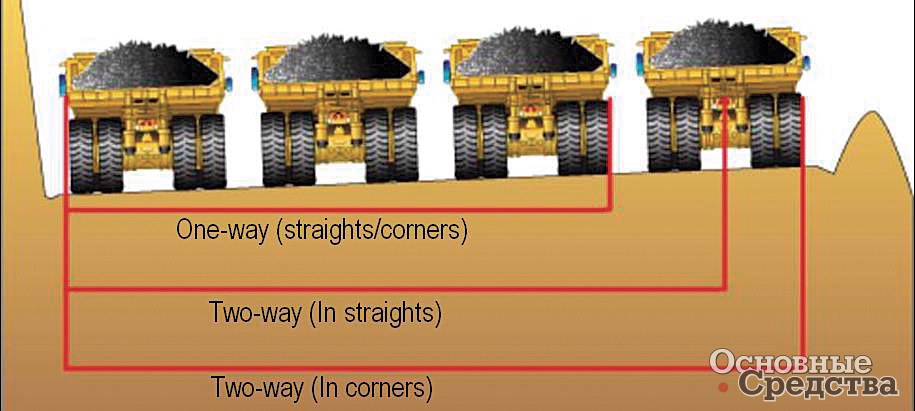

После окончания этих работ транспортировка может начинаться. Максимальная скорость комплекса самосвал–экскаватор может достигать 15 км/час, и максимальные уклоны для безопасной транспортировки могут доходить до 15%. Состояние карьерных дорог обязательно должно соответствовать мировым стандартам. Во время транспортировки у экскаватора также обязательно должны работать силовые агрегаты, чтобы сохранить возможность снять экскаватор с шасси в аварийной ситуации и чтобы компенсировать обратное течение гидрожидкости в процессе транспортировки.

В отличие от экскаватора, передвигающегося со скоростью 1 км/час, скорость комплекса самосвал-экскаватор достигает 15 км/час.

Экономические выгоды

Компания Sleipner приводит следующие расчеты для демонстрации выгоды своей транспортной системы. Перевозка экскаваторов при помощи системы Sleipner уменьшает непроизводительные затраты времени благодаря транспортной скорости, которая в 10 раз выше скорости хода экскаватора. Экономия дизельного топлива тоже увеличивается. Даже несмотря на то, что для транспортировки экскаваторов с помощью Sleipner требуется две машины, за счет более высокой скорости уменьшается расход топлива. Еще более существенная выгода – уменьшение расходов на запчасти и ремонты. В результате перечисленного увеличивается рентабельность эксплуатации экскаваторов. Компания Sleipner обещает, что период окупаемости их системы составит от 4 до 11 месяцев.

Изготовители горных экскаваторов всех брендов отказывают владельцам в праве на гарантийное обслуживание, когда экcкаватор передвигается своим ходом более 7% всего рабочего времени – это составляет примерно 1 км в день. Сколько процентов рабочего времени экскаватор проехал своим ходом, легко вычисляется по показаниям бортовых компьютеров всех горных экскаваторов. Исходя из этого оказывается целесообразным применять систему Sleipner для транспортировки экскаваторов.

Тема этой главы – исследование целесообразности применения транспортировки экскаваторов системой Sleipner в открытых разработках.

| Масса экскаваторов | 205 т |

| Количество экскаваторов | 1 |

| Процент времени движения экскаватора своим ходом | 22% |

| Увеличение времени полезной работы за год за счет использования системы Sleipner | 3339 часов/год |

| Увеличение срока службы ходовой части | 8000 часов |

| Экономия затрат на капремонт ходовой части | €285 000 |

| Экономия времени простоя на ремонт ходовой части | 240 часов |

| Преимущества | |

| Уменьшение пробега ходовой части | 90,0% |

| Увеличение времени полезной работы | 25,4% |

| Уменьшение затрат на техобслуживание/ремонт ходовой части | 32,1% |

| Уменьшение потребления топлива для транспортировки экскаватора | 89,9% |

| Период окупаемости системы Sleipner | 6,3 месяца |

Проблемы применения – причины применять систему Sleipner или нет

Подъемные тросы. Шасси Sleipner оснащены подъемными тросами для их подъема и размещения перед гусеницами экскаваторов. Для этого тросы вешают на зубья ковша. Во всех технических стандартах и инструкциях поставщиков зубьев ковшей определено, что такая операция недопустима. Причины этого:

- Зубья экскаваторных ковшей изготовлены из высокопрочной легированной стали, износостойкой, но хрупкой и ломкой. Нет никакой гарантии, что зубья смогут выдержать вес шасси. Допустимую грузоподъемность грузозахватных устройств в любом случае необходимо подтверждать соответствующими расчетами. Такие расчеты для зубьев никогда не проводятся.

- Чрезмерная нагрузка на зубья, например, шасси Sleipner Е550 для экскаваторов массой 550 т, которoe весит 42 т. Ни один зуб ковша не в состоянии выдержать такую нагрузку без возникновения опасных ситуаций. Применение зубьев в качестве грузозахватного приспособления может закончиться поломкой зуба, что в результате может привести к авариям и ранению людей. Но самый большой источник опасности аварии – тросы, которые подвергаются перегибам, и вследствие этого их грузоподъемность уменьшается до недопустимой величины. Применение зубьев экскаваторных ковшей в качестве грузоподъемного средства не разрешается ни в какой стране.

Поперечные выступы на раме шасси. Как выше сказано, рамы шасси оборудованы приваренными поперечными выступами. Задача этих выступов – удерживать гусеницы плотно на раме во время транспортировки и предотвращать их сползание с рамы. По причине того, что почти у всех горных экскаваторов конструкция башмаков отличается друг от друга, такая рама может быть использована только для того типа экскаватора, для которого эта рама была изготовлена. Поэтому экономический эффект весьма сомнителен, когда для экскаваторов разных брендов почти одинаковой массы потребуются специальные шасси для каждого бренда. Та же самая проблема возникает с гусеницами различной ширины.

Более того, эти выступы подвержены крайне высокому износу и истиранию, потому что экскаватор заезжает на шасси через эти выступы. В результате через несколько операций выступы подвергаются износу в такой мере, что уже не могут выпoлнять свою функцию и не могут гарантировать надежную фиксацию гусениц на шасси. Bо многих странах по этой причине применение Sleipner не разрешается.

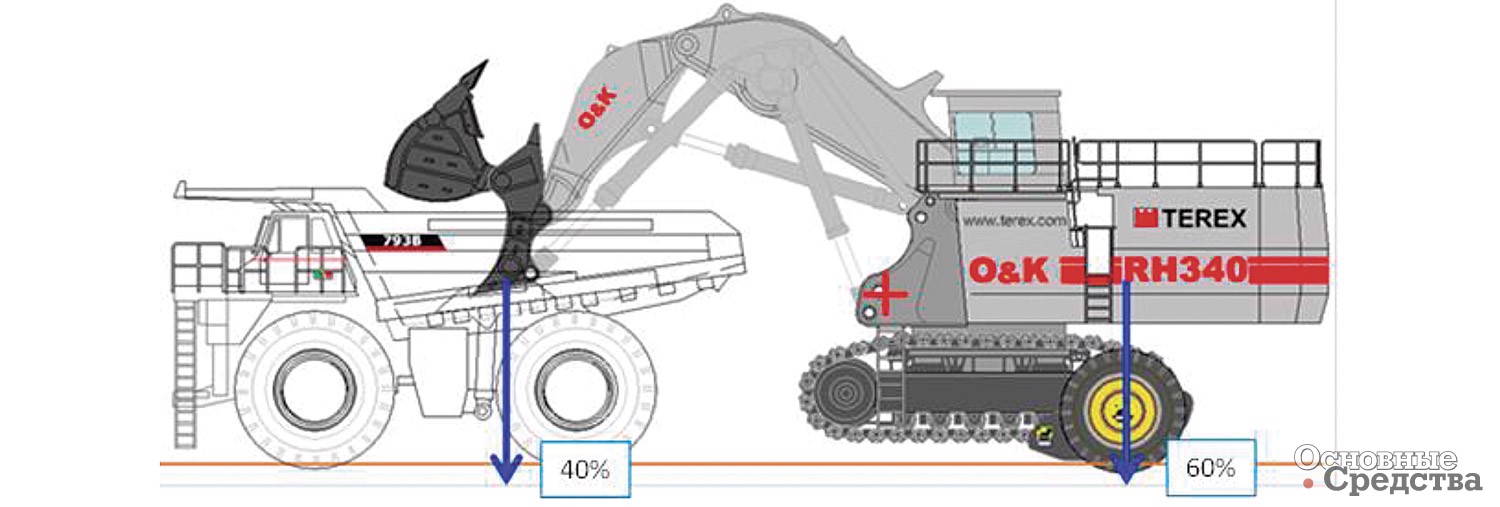

Распределение веса экскаватора. На рис. 9 показано распределение веса 570-тонного экскаватора между самосвалом и шасси. Около 60% веса экскаватора приходится на шасси и 40% на самосвал. В зависимости от геометрии самосвала и экскаватора это соотношение может изменяться от 70/30% (экскаватор/самосвал) до 50/50%.

На рис. 9 показан самосвал с грузом от двух ковшей сыпучего материала: 68 м3 = 136 т и 40% веса экскаватора – 228 т. В результате суммарный вес – 364 т. Для транспортировки экскаватора весом 570 т компания Sleipner рекомендует использовать самосвалы грузоподъемностью минимум 240 т и максимум 320 т. Из вышеприведенного расчета распределения веса видно, что все рекомендуемые фирмой самосвалы будут перегружены, причем самый маленький самосвал – на целых 50%. Таким образом, угроза перегрузки и, следовательно, повреждения самосвала легко предсказуема.

Серьезная проблема распределения веса экскаватора при транспортировке – это смещение его центра тяжести. Центр тяжести экскаватора всегда должен находиться внутри поворотного венца. Поворотный венец рассчитан таким образом: каждое смещение центра тяжести за пределы поворотного венца способствует его повышенному износу и даже может привести к преждевременной поломке венца.

Кроме перенапряжения поворотного венца и опасности его поломки проблемой является повышенная нагрузка на рабочее оборудование экскаватора и на поворотный венец во время транспортировки. Величина нагрузки составляет 168% относительно нагрузки во врeмя копания, в числовом выражении это: 228 т по отношению к 136 т.

К тому же при транспортировке экскаваторов на шасси Sleipner возникают высокие динамические нагрузки. Вибрация является существенной проблемой только в том случае, когда вибрационные нагрузки превышают определенный уровень, так называемое разрушающее усилие. Ударные воздействия на рабочее оборудование экскаватора во время копания в огромной степени превышают силу ударов во время перемещения экскаватора своим ходом. Разрушительные ударные воздействия, негативно влияющие на долговечность поворотного круга, возникают из-за деформации шин самосвала и шасси. По результатам рассмотрения распределения веса экскаватора при перевозке системой Sleipner такой метод транспортировки экскаваторов не может быть признан допустимым. Подобные соображения справедливы для всех типоразмеров шасси системы Sleipner.

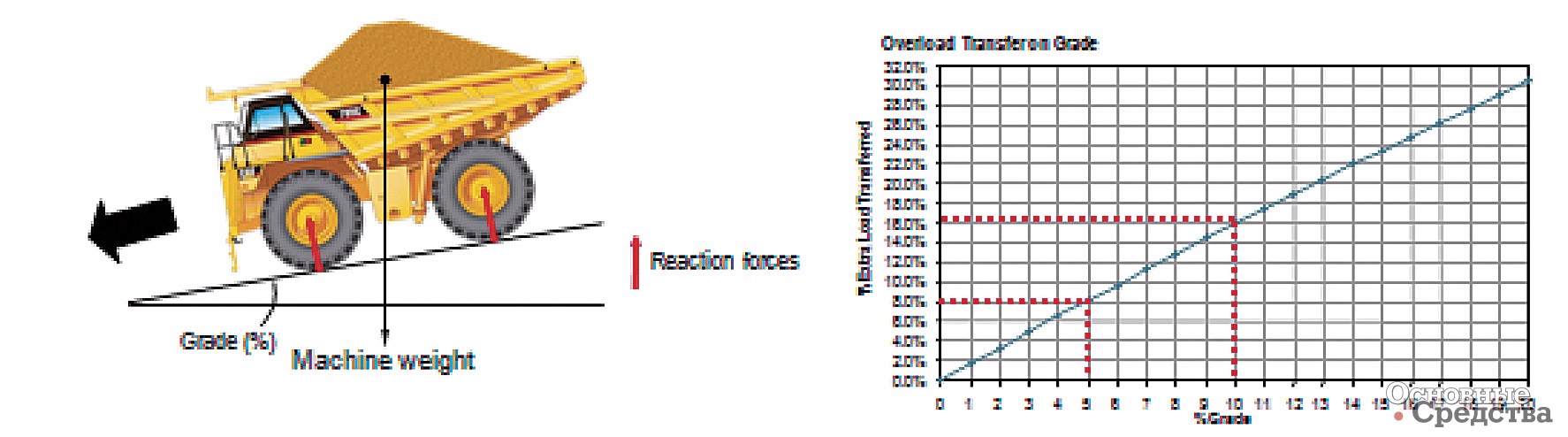

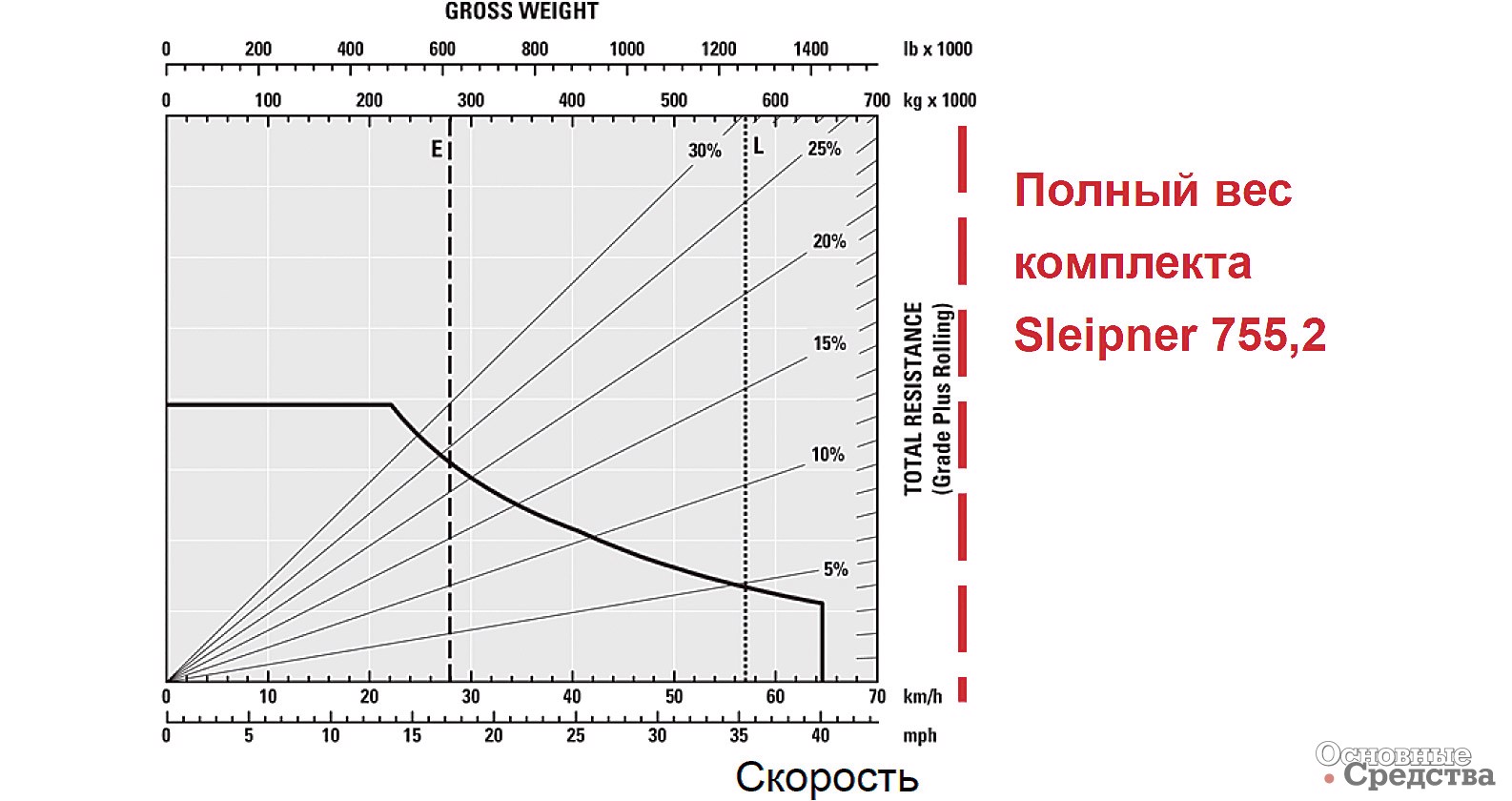

Езда под уклон и тормоз-замедлитель (ретардер). Как выглядит распределение нагрузки, когда комплекс самосвал–экскаватор движется на спуске? На диаграмме (Рис. 11) показана кривая торможения с помощью ретардера самосвала полной массой 570 678 кг, рекомендованного для транспортировки экскаватора массой 562 т. Масса порожнего самосвала составляет 257 678 кг плюс номинальная полезная грузоподъемность 313 000 кг, что в сумме и составляет 570,7 т. Максимальная допустимая перегрузка на период не больше 10% рабочего времени может быть на 20% выше номинальной полезной грузоподъемности. Таким образом, полная масса перегруженного самосвала составит 633,3 т. Такая суммарная масса является максимально допустимой нагрузкой для ретардера (тормоза-замедлителя).

Распределение массы самосвала с номинальным грузом плюс два ковша щебня плюc вес экскаватора плюc вес соответствующего шасси Sleipner Е550 в сумме составит до 755,2 т. В итоге видно, что допустимая нагрузка для ретардера превышается. Затормаживание возможно только за счет колесных тормозов. По условиям и инструкциям безопасности, а также рекомендациям изготовителей самосвалов максимальный уклон дорог в открытых разработках не должен превышать 10%. Компания Sleipner обещает максимально допустимый уклон в 15%. Тормозное усилие для данного самосвала с номинальным полезным грузом составляет 658 кН. Необходимое тормозное усилие для вышеописанного комплекса Sleipner (экскаватор – 562,2 т, шасси Sleipner E550) – 870,5 кН.

Комбинировать шасси Sleipner с самосвалом САТ795F или самосвалом другогo бренда с номинальным грузом от 300 до 350 т – абсолютно недопустимо и опасно. Особенно в таких случаях, когда у самосвала электрический привод. Работа в таком режиме не допускается вообще. Затормаживание или замедление в таком режиме возможны только с помощью колесных тормозов, потому что ретардер с такой перегрузкой не справляется.

Сила тяги самосвала при езде на подъем. Не только при транспортировке на спуск, но также при транспортировке на подъем возникают большие проблемы из-за чрезмерного износа и перегрузки силовых и тормозных агрегатов. При езде на подъем самосвал вынужден везти собственный вес плюс вес сыпучего материала плюс вес экскаватора и шасси (см. выше). Рассматривая предыдущий пример в пункте «Езда под уклон», можно сказать, что двигатель самосвала должен развивать достаточную мощность, чтобы тянуть вес в 870,5 т. Вес самосвала с номинальной нагрузкой составляет 755,2 т. В соответствии с упрощенным расчетом сила тяги должна быть равна 657,8 кН. Для транспортного комплекса сила тяги поднимается до 870,5 кН.

Ковш экскаватора удерживается в сыпучем материале в кузове самосвала только силой трения. Каждое изменение направления езды (например при поворотах и т.д.) должно выполняться особенно внимательно, с предельно уменьшенной скоростью. Днище кузова самосвала не предназначено для точечных нагрузок, возникающих от ковша экскаватора. Высокая точечная нагрузка приводит к деформациям несущей конструкции самосвала.

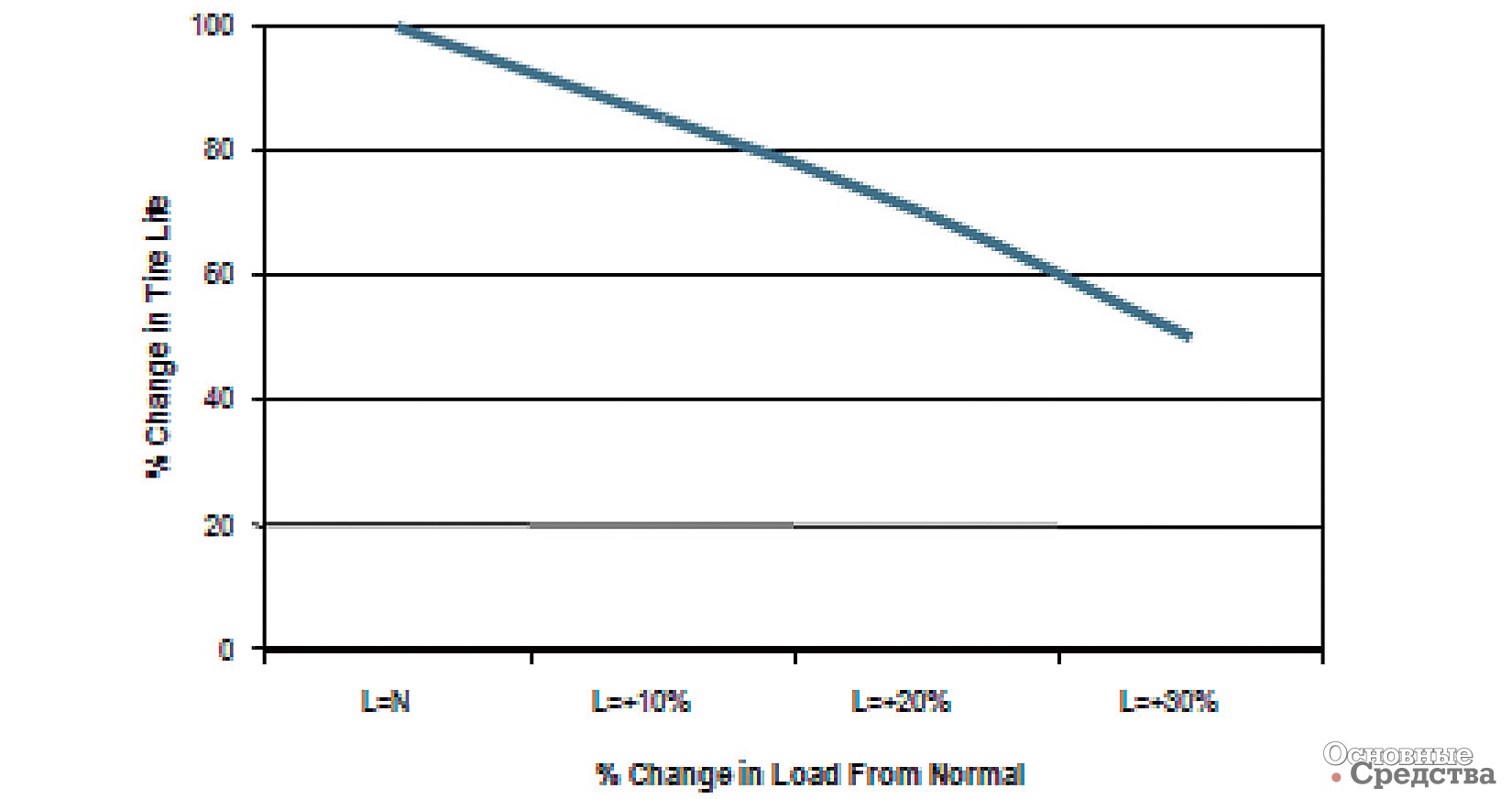

Долговечность шин. Как уже было упомянуто выше, усилия, действующие на детали экскаватора и самосвала, существенно превышают допустимые конструкциями машин величины. Шины на самосвале – одни из самых подверженных повреждениям компонентов. Они к тому же дорого стоят, подвергаются интенсивному износу и требуют высоких эксплуатационных затрат. Вся производительность при открытых горных разработках зависит от работоспособности самосвалов и в конечном счете от состояния шин.

Нормальное давление в шинах самосвалов – около 7 бар. Шины самосвалов имеют специальную конструкцию для того, чтобы максимально уменьшать давление на грунт (не выше 50 Н/cм2). Чтобы использовать самосвалы для работы в комплексе с шасси Sleipner, давление в шинах самосвалов необходимо yвеличить до 10 бар (от 9,5 до 10,3 бар). Однако увеличение давления в шинах оказывает существенное отрицательное влияние на долговечность шин.

Выводы

1. На основе расчета экономический эффект систем Sleipner выражается в уменьшении расхода топлива, уменьшении затрат на текущее обслуживание и на ремонт ходовой части гидравлических экскаваторов и в повышении производительности. Такие выгоды могут вызывать интерес к их применению в открытых горных разработках, где экскаваторы часто нужно транспортировать на большие расстояния.

2. С точки зрения повышения нагрузок, износа и ухудшения безопасности труда системы Sleipner показывают недостатки, часть из которых нужно считать недопустимыми.

- Подъем шасси с помощью троса, который навешивается на зубья ковша экскаватора, запрещается всеми инструкциями, нормами и рекомендациями изготовителей. Вес одного шасси Sleipner может достигать 42 т. Но самая большая опасность – вероятность перегиба троса и тем самим недопустимого и на глаз незаметного уменьшения его грузоподъемности.

- Поперечные выступы не могут обеспечить безопасное крепление экскаватора на шасси Sleipner. Такое легко разъемное запирание экскаватора на шасси не может заменять жесткое соединение. Поперечные выступы подвергаются действию больших нагрузок, когда экскаватор проезжает по ним. Как следствие происходит большой износ выступов, от которого они истираются, и безопасность труда не обеспечивается.

- Распределение веса экскаватора при транспортировке на шасси Sleipner вызывает очень высокую перегрузку не только самосвала, но и деталей экскаватора. Центр тяжести экскаватора перемeщается за пределы поворотного венца – это недопустимо, т.к. не предусмотрено конструкцией и грозит сокращением долговечности и даже поломкой поворотного венца. Дополнительно нужно отметить, что нагрузки, воздействующие на поворотный венец и на рабочее оборудование экскаватора при транспортировке, превышают расчетные значения до двух раз.

- При движении на спуске транспортного комплекса самосвал–шасси Sleipner тормозная система самосвала чрезмерно перегруженa, что происходит из-за чрезмерного нагружения тормоза-замедлителя (ретардера), в результате которого ретардер не выполняет своей функции. Такие перегрузки не допускаются.

- При езде на подъем скорость транспортного комплекса самосвал–шасси Sleipner сильно уменьшается (намного ниже 10 км/час). Конечно, такая скорость выше, чем у экскаватора на своем ходу. Но самосвал при этом транспортирует груз, превышающий допустимую величину.

3. Из-за перегрузки шин самосвалов при работе с шасси Sleipner долговечность их очень низкая. Также отрицательно на их долговечность и работоспособность влияет повышенное давлениe (около 10 бар).

4. Аварийная ситуация при транспортировке экскаватора на системе Sleipner возникает в тот момент, когда шланги гидросистемы на экскаваторе разрушаются.

5. Компоненты ходовой части экскаватора подвергаются большой нагрузке и высоким напряжениям. Из-за этого их долговечность ограничена и затраты на ремонт высоки. Поэтому стоит задуматься о транспортировке экскаваторов системой Sleipner на длинные расстояния внутри карьера и из одного карьера в другой. При использовании транспортного комплекса Sleipner большая часть износа переносится от экскаватора на самосвал.

6. Однако на поворотную платформу экскаватора, а особенно на поворотный венец и рабочее оборудование, действуют недопустимо высокие усилия. Более того, эксплуатация системы Sleipner влечет за собой серьезные проблемы безопасности труда, из-за чего постоянное использование этой технологии неприемлемо.