Пневмогусеничный движитель для транспортера

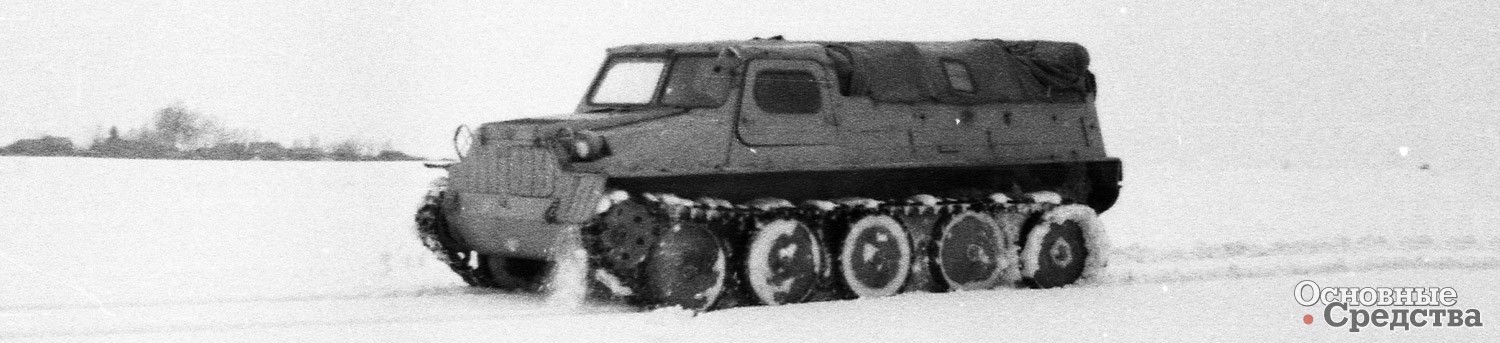

Испытания 1976 года

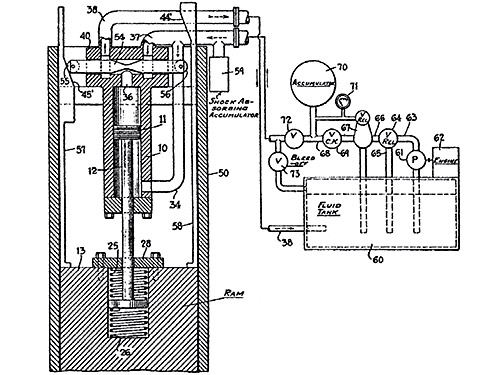

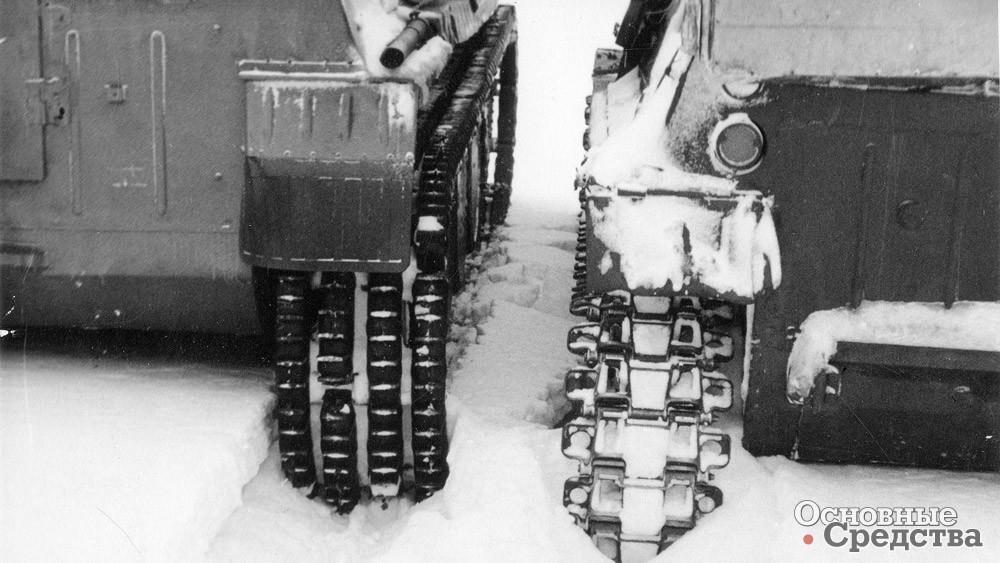

Исследования проводились в соответствии с договором о социалистическом содружестве, заключенным с НАМИ и МВТУ им. Н.Э. Баумана. Изучаемая пневмогусеница была предложена руководителем отдела автомобилей высокой проходимости д.т.н. В.М. Семёновым и изготовлена отраслевой научно-исследовательской лабораторией вездеходных машин на «Свердловском шинном заводе». Созданная пневматическая гусеница предназначалась для транспортера ГАЗ-47 и ГАЗ-71. Она состояла из отдельных пневмоэлементов, разнесенных один от другого на 1/3 длины вдоль опорной поверхности. Сборка пневмоэлементов по четыре в ряд обеспечивала ширину гусеницы, равную серийной металлической. Пневмогусеница собиралась на пальцах с помощью цевок и направляющих гребней, расположенных по оси гусеницы.

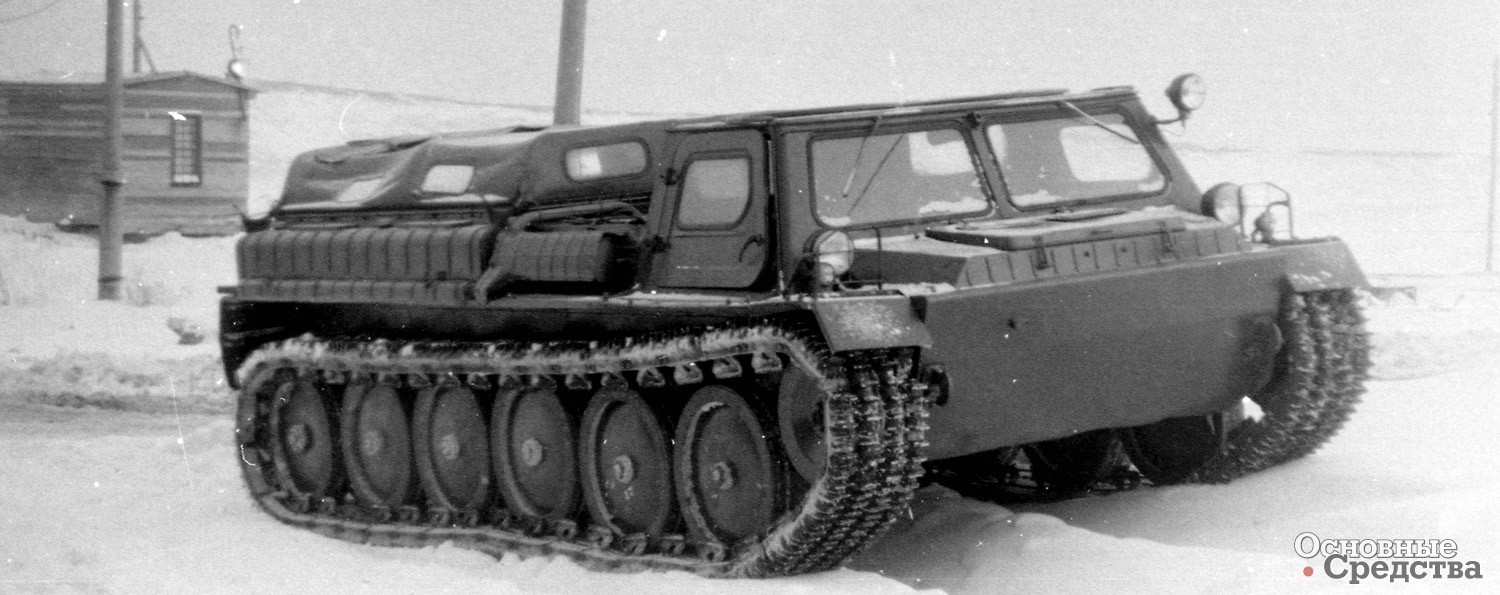

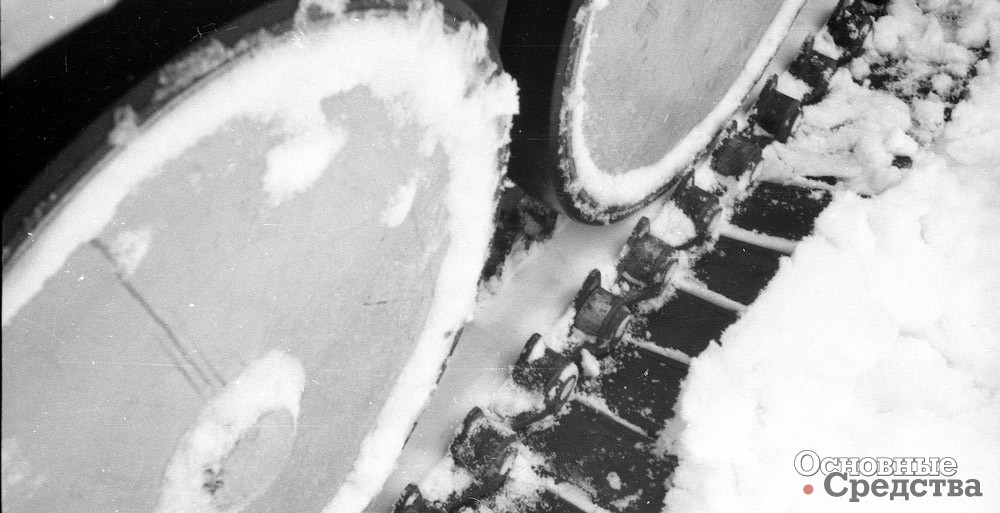

В конструкции ведущих колес и опорных катков максимально возможно использовались детали серийной ходовой части транспортеров ГАЗ-47 и ГАЗ-71. Двухвенцовое ведущее колесо включало в себя серийные: ступицу, внутренний и наружный диски. Болтовое крепление зубчатых венцов к дискам обеспечивало возможность их быстрой замены даже в полевых условиях. Опорные и направляющие катки пневмогусеничного движителя содержали серийные ступицы опорного и направляющего катков, диски опорных катков, внутренние и наружные диски направляющих катков. Бандажи катков изготавливались путем обточки серийного катка по ширине на 20 мм. Балансиры катков в пневмогусеничном движителе также использовались серийные. Один комплект пневмогусеничного движителя транспортера ГАЗ-47 включал:

- пневмоэлементы – 96 шт.;

- пальцы – 144 шт.;

- цевки – 144 шт.;

- гребни – 72 шт.;

- ведущие колеса – 2 шт.;

- катки опорные – 8 шт.;

- катки направляющие – 2 шт.

Серийная металлическая гусеница содержала 152 трака с пальцами. Трак весил 3,75 кг, палец – 0,45 кг. Масса гусеничной ленты составляла 638,4 кг. У пневматической гусеницы пневмоэлемент весил 3,04 кг, палец – 0,54 кг, цевка – 0,28 кг, гребень – 1,14 кг. Масса пневматической гусеницы составляла 491,8 кг. Однако ведущее колесо имело массу 39 кг против 31 кг у серийного. Масса опорного катка также была выше – 52,5 кг против 37,3 кг. Больше весил и направляющий каток – 55,5 кг против 38,2 кг. Таким образом, пневмогусеничный движитель, имея гусеницу на 147 кг легче, весил больше – 1100,8 кг против 1075,2 кг. Для проведения исследований были изготовлены пневмоэлементы с различными материалами силовой арматуры несущего пояса и резинокордовой оболочки. Для оболочки использовался капроновый вискозный корд марок 12К и 158 соответственно, с различным углом закроя (от 20 до 45°). Испытывалась гусеница из элементов, имеющих четыре слоя, а не два. Внутреннее давление воздуха в пневмоэлементах при проведении исследований ступенчато изменяли от 0,5 до 2,5 атм.

Исследования начали со стендовых испытаний по определению высоты пневмоэлемента и внутреннего давления воздуха по допустимым вертикальным прогибам, определению допускаемых растягивающих нагрузок до разрушающих нагрузок. Пневматический трак, состоящий из отдельных пневмоэлементов, соединенных пальцами, исследовался на стенде с целью определения усилия на изгиб. По результатам стендовых испытаний оптимальный угол закроя корда резинокордовой оболочки с точки зрения изгибной жесткости должен быть равным 25°. Максимальная величина внутреннего давления составляла 1,82 кг/cм2. При таких параметрах грузоподъемность пневмоэлемента гусеницы составляла 725–775 кг.

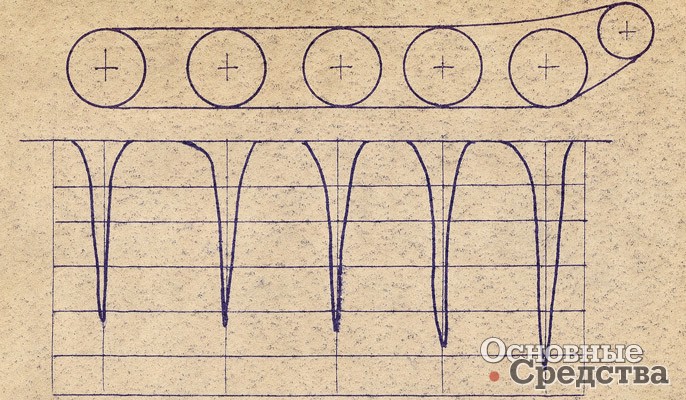

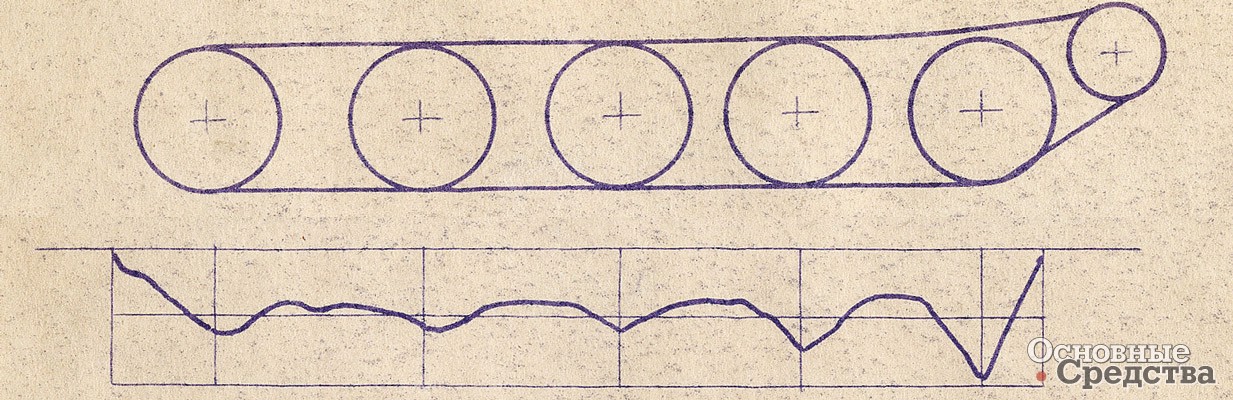

Известно, что определяющим фактором надежного движения машин по грунтам с малой несущей способностью (болото, пашня, песок, снежная целина и т.д.) является величина и характер распределения нормальных нагрузок в зоне контакта гусеничного движителя с полотном пути. Как показали исследования, применение пневматических гусениц наиболее эффективно выравнивает эпюру распределения давления под движителем. Согласно полученным экспериментальным данным коэффициент неравномерности удельных давлений на активной длине опорной поверхности движителя для пневматической гусеницы оказался в 1,44 раза ниже, чем в тех же условиях для металлической гусеницы. Так, максимальная величина коэффициента неравномерности для ГАЗ-47-ПГ при движении по песку составляла 1,7, а для транспортера с металлическими гусеницами – 3,25. Таким образом, несущая способность межкатковых участков пневматической гусеницы возрастала в 1,91 раза.

При проведении сравнительных исследований транспортеров ГАЗ-47 и ГАЗ-47-ПГ на дорогах с твердым и усовершенствованным покрытием было установлено, что определяющим фактором возможности движения с минимальным разрушением покрытий дорог является среднее удельное давление на площадь выступов (грунтозацепов, ребер жесткости). Средние контактные напряжения на активной длине гусеницы под грунтозацепами движителя с металлической гусеницей оказались выше в 9 раз, чем под грунтозацепами пневматической гусеницы. В практическом случае при движении по дорогам с твердым покрытием вертикальная нагрузка от каждого катка передавалась на грунт через один трак, т.к. статические давления в зоне контакта возрастали примерно в 2,6 раза. При движении машин по пашне происходит уплотнение грунта с образованием колеи. На глубине 19 см плотность почты по следу пневматической гусеницы в 1,261,35 раза ниже, чем под металлической гусеницей в тех же условиях движения.

Задачей экспериментальных исследований являлось определение коэффициента сцепления и сопротивления движению транспортеров ГАЗ-47 и ГАЗ-47-ПГ в зимних и летних условиях движения. Величина коэффициента сцепления определялась по максимальному значению крюковой нагрузки и крутящего момента на валу бортовой передачи.

Из полученных данных следовало, что транспортер ГАЗ-47-ПГ имел большую в 1,4–1,8 раза величину силы тяги по сцеплению, чем транспортер ГАЗ-47. Это объяснялось в основном более равномерным распределением нормальных нагрузок по длине опорной поверхности движителя. Кроме того, повышение тягово-сцепных характеристик объясняется:

- большим коэффициентом трения пневматических гусениц по твердому основанию полотна пути;

- за счет высокой самоочищаемости пневматической гусеницы.

Основным видом сопротивления при движении гусеничных транспортеров по снежной целине является сопротивление за счет вертикальной деформации снега. Сравнительные исследования коэффициента сопротивления движению позволили установить, что на снежной целине глубиной 250–750 мм величина его в 1,21,5 раза ниже у транспортера ГАЗ-47-ПГ. Это объяснялось тем, что:

- глубина колеи ГАЗ-47-ПГ в 1,52 раза ниже колеи транспортера ГАЗ-47 (за счет более равномерного распределения нагрузок на опорные ветви гусеницы и уменьшения пиковых давлений по каткам;

- в результате прогиба металлической гусеницы между опорными катками возникает дополнительное сопротивление на перекатывание машины, что практически не наблюдается в пневматическом движителе;

- в пневмогусеничном движителе значительно снижается количество снега (грунта), попадающего на беговую дорожку под опорные катки.

Транспортер ГАЗ-47-ПГ был способен двигаться по снежной целине высотой до 500–750 мм на всех передачах со скоростями 2530 км/ч, в то время как ГАЗ-47 с металлическими гусеницами двигался только на 1-й и 2-й передачах со скоростями более 1015 км/ч. При движении транспортера ГАЗ-47-ПГ по укатанной дороге коэффициент сопротивления движения был достаточно высок за счет гистерезисных потерь и составлял 0,100,11 (у ГАЗ-47 этот коэффициент равнялся 0,070,08). Основными недостатками, выявленными при проведении испытаний, являлись:

- большая продольная податливость гусеницы;

- недостаточная боковая жесткость пневмоэлементов;

- вертикальная вибрация опорных катков.

Как следствие из указанных недостатков вытекала повышенная склонность пневматической гусеницы к спаду. Для устранения этого недостатка после предварительных испытаний 1976 года в схему пневмогусеничного движителя был внесен ряд конструктивных изменений. Как было установлено, сброс гусеницы в большинстве случаев начинался на ведущем колесе. Поэтому была введена дополнительная стабилизация гусеницы на ведущем колесе с помощью уширителей.

Первоначально пневмогусеничный движитель имел центральное расположение направляющего гребня и спаренные обрезиненные катки, причем расстояние между катками оказалось кратным шагу гусеницы, что вызывало достаточно высокую вибрацию опорных катков. С целью выяснения возможности снижения вероятности спада гусеницы и устранения вибрации опорных катков, при наличии имеющейся пневматической гусеницы был разработан и изготовлен второй вариант пневмогусеничного движителя. Использование балансирных тележек с диаметром катка 370 мм обеспечивало более плотную компоновку катков. Расстояние между катками было выбрано из условия возрастания вертикальной нагрузки от первого к последующим. Направляющие гребни перенесли на пальцы на края гусеницы.

Проведенные мероприятия позволили устранить вертикальную вибрацию опорных катков. Значительно возросла устойчивость обвода на всех режимах движения. Нерешенными для данной пневматической конструкции остались вопросы повышения боковой жесткости и снижения продольной податливости гусеницы.

Для повышения боковой жесткости в новой конструкции пневматического элемента увеличили отношение его ширины к высоте с 0,75 до 1,5. Пневматический элемент получил эллиптическую форму сечения, опорная поверхность которого выполнена в виде чередующихся цилиндрических впадин и грунтозацепов. Грунтозацепы, расположенные между каждой впадиной, обеспечивали дополнительную вертикальную и боковую жесткость при действии вертикальных и боковых нагрузок на опорные катки. Траки каждого ряда были смещены относительно траков соседних рядов и связаны с ним соединительными элементами, выполненными в виде пальцев, направляющих гребней и цевок.

В результате проведенных исследований в конструкцию пневмоэлементов внесли следующие изменения:

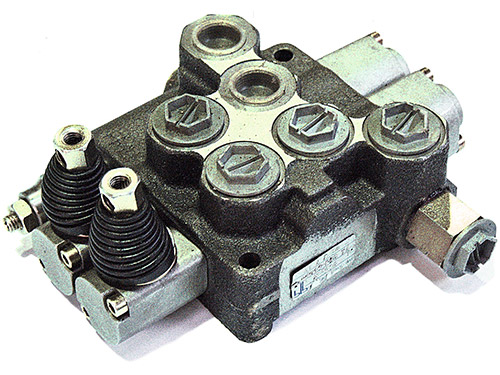

- применены укороченные вентили типа «ЛК» с золотниками типа ИЖ-969, что дало возможность увеличить допустимый вертикальный прогиб пневмоэлементов с 43 до 56 мм;

- с сохранением прочностных характеристик заменен материал силовой арматуры резинокордного пояса (металлокорд тип 22л15 на вискозный корд марки 22В) и резинокордной оболочки (капроповый корд 12к на вискозный корд 17В);

- пневматические элементы изготовлены без направляющих втулок, что упростило сборку на 7 операций, а также уменьшило массу пневмоэлемента на 300 г.

В результате всех проведенных изменений масса пневмоэлемента снизилась с 4,1 до 3,04 кг.

Почему же пневмогусеничный движитель так и не нашел практического применения и не пошел в серийное производство? В те годы проводился ряд исследований различных вариантов конструкции пневмогусеничных движителей, но к сожалению, все они показали достаточно высокую конструктивную и технологическую сложность, недостаточную надежность и высокую стоимость. Всё это не позволило рекомендовать их к широкомасштабному использованию на автотранспортных вездеходах.