Метановый рефрижератор НАМИ

Применяемые автомобили с изотермическими кузовами не обеспечивали качественной доставки продуктов, но использование кузовов без средств охлаждения было следствием несовершенства последних.

Льдосоляное охлаждение кузова не обеспечивало постоянных и достаточно низких температур. Кроме того, такое охлаждение было связано с трудностями в обслуживании и быстрой коррозией бачков от рассола. Охлаждение эвтектическими растворами требовало создания специальных зарядных станций и ежедневной зарядки сосудов. Кроме того, эвтектические растворы вызывали сильную коррозию металлической поверхности форм, неизбежные механические повреждения при их загрузке и выгрузке. Охлаждение сухим льдом требовало создания разветвленной сети баз снабжения. Все использующиеся охлаждающие средства ввиду незначительного температурного перепада требовали длительного времени на первоначальное охлаждение кузовов.

Развертывание работ по созданию автомобильных механических холодильных установок сдерживалось сложностью и дороговизной подобного оборудования, а также трудностью его обслуживания. В связи с этим вопрос использования холодильных свойств сжиженного метана для рефрижераторных автомобилей приобретал весьма важное значение.

Поскольку независимо от агрегатного состояния в баллонах метан должен поступать к двигателю в газообразном состоянии, то на автомобилях, работающих на сжиженном метане, необходимы теплообменные приспособления, в которых осуществлялся процесс испарения. При этом терялась энергия, затраченная на сжижение метана. Примерное значение общего количества холода, которого может быть получено от 1 кг сжиженного метана, составляло около 200 ккал.

![[b]Расположение манометров на переднем щитке кабины водителя рефрижераторного автомобиля ГАЗ-51:[/b] 1 – манометр, показывающий давление сжиженного метана в бачке; 2 – манометр, показывающий давление газа после первой ступени редуктора](/article/26659-metanoviy-refrijerator-nami/04.jpg)

В 1957 г. Научно-исследовательский автомобильный и автомоторный институт «Главниипроект» при Госплане СССР провел исследования с целью выявления возможности использования низкой температуры сжиженного метана в качестве источника холода при транспортировке скоропортящихся продуктов. В результате этих работ была разработана конструкция, изготовлен опытный образец и проведены предварительные испытания метанового рефрижераторного автомобиля на шасси ГАЗ-51 модели РА-2. Первый метановый рефрижератор институт построил еще в 1930-е годы. Особенностью данного рефрижераторного автомобиля, отличающей его от всех известных типов таких автомобилей, является то, что установленная в кузове холодильная установка не требовала специального холодильного агента и оборудования для производства холода. Источником холода служило само топливо, которое после прохождения через холодильную установку полностью использовалось в двигателе внутреннего сгорания по своему прямому назначению.

![[b]Размещение газового оборудования под капотом двигателя:[/b] 1 – карбюратор-смеситель; 2 – автоматический переключатель; 3 – двухступенчатый газовый редуктор](/article/26659-metanoviy-refrijerator-nami/03.jpg)

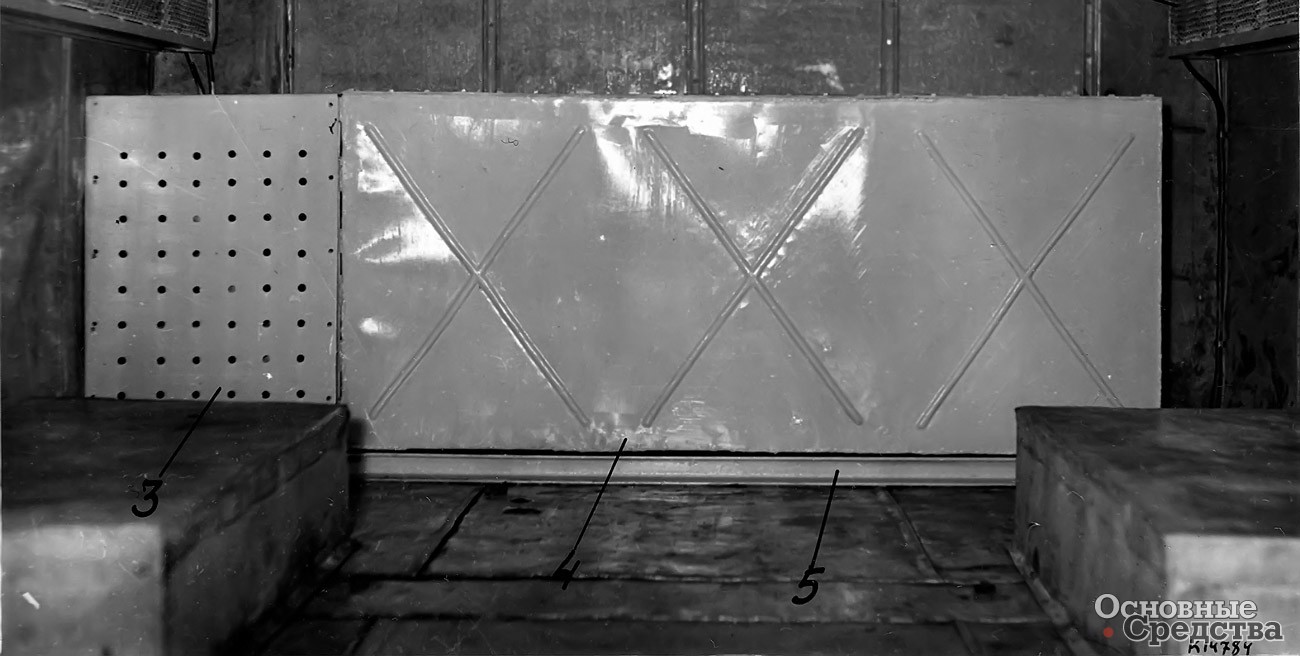

Сжиженный метан хранился в изотермическом бачке, размещенном в кузове рефрижератора. Бачок снабжался комплектом наполнительно-расходной и контрольно-предохранительной арматуры, состоящим из наполнительного-расходного вентиля для жидкости, расходного вентиля для пара, предохранительного клапана и вентиля-указателя уровня максимального заполнения. Схема предусматривала следующие режимы работы рефрижераторного автомобиля:

Основной режим – сжиженный метан используется одновременно для охлаждения внутреннего пространства кузова и для работы двигателя.

Неосновной режим – сжиженный метан при неработающем двигателе используется только для быстрого охлаждения внутреннего пространства кузова.

При основном режиме сжиженный метан поступал в холодильные батареи, установленные на боковых стенках кузова. В холодильных батареях метан испарялся, забирая тепло из кузова. Далее газ через автоматический переключатель поступал в 2-ступенчатый газовый редуктор. Если давление в метановом бачке превышало величину, ограничиваемую автоматическим переключателем, в двигатель поступала также газообразная фракция из метанового бачка.

![[b]Щиток управления и заправочного щитка:[/b] 1 – щиток управления; 2 – заправочный щиток; 3 – дверка заправочного щитка; 4 – дверка щитка управления](/article/26659-metanoviy-refrijerator-nami/11f.jpg)

Для быстрого охлаждения кузова при неработающем двигателе (неосновной режим) сжиженный метан из бачка поступал в холодильные батареи. По выходе из батарей метан в газообразном виде через вентиль и штуцер выпускался в атмосферу.

Бачок для метана устанавливался в передней части изотермического кузова на раме, которая крепилась к лонжеронам автомобиля двумя стремянками, пропущенными через пол кузова. С левой стороны рамы монтировался щиток управления с пятью вентилями. Щиток управления, вентили и газовые коммуникации предохранялись защитным кожухом. Холодильные батареи, размещенные в верхней части боковых стенок, защищались решетками. Для доступа к щитку управления в кузове вырезали люк, имеющий дверцу с прокладкой из губчатой резины. Под люком щитка управления был сделан люк для заправочного щитка, также с дверцей, удерживаемой двумя пружинами в закрытом и открытом положении. В кабине водителя, на верхней части щитка, монтировались два манометра. Один из манометров показывал давление в метановом бачке, а второй – давление за первой ступенью газового редуктора.

На основании результатов сравнительных испытаний опытных образцов метановых бачков с объемной и вакуумной изоляцией для грузовых автомобилей ЗИЛ-150 и ГАЗ-51 было установлено, что целесообразно применять метановые бачки с объемной изоляцией, как более простые по конструкции, дешевые и надежные в работе. Для кузова рефрижераторного автомобиля производства Горьковского завода торгового машиностроения был сконструирован специальный бачок для сжиженного метана. Бачок состоял из внутреннего цилиндрического рабочего сосуда со сферическими днищами и наружного прямоугольного сварного кожуха. Сосуд изготавливался из листовой нержавеющей стали марки 1Х18Н9Т, кожух – из листовой углеродистой стали.

К кожуху с внутренней стороны прикреплены две текстолитовые опоры, на которых сосуд крепился стальными лентами. Пространство между кожухом и рабочим сосудом заполнялось плотно набитым термоизоляционным материалом – мипорой (карбамидно-формальдегидным пенопластом). Недостатком мипоры являлась ее повышенная гигроскопичность. Увлажнение мипоры ухудшало ее термоизоляционные свойства. Исходя из этого, сварочные швы кожуха проверялись на водонепроницаемость, а крышка монтировалась на резиновой прокладке. Наружный диаметр сосуда составлял 350 мм, длина – 1150 мм, максимальное рабочее давление – 10 кг/cм2, полная емкость – 102 л, полезная емкость – 92 л. Длина кожуха – 1410 мм, ширина кожуха – 610 мм, толщина слоя термоизоляции – 130–255 мм, масса порожнего бачка – 136 кг, заправленного – 176 кг.

В связи с тем, что рабочий сосуд указанных размеров не был изготовлен к моменту сборки в НАМИ образца метанового рефрижераторного автомобиля ГАЗ-51, был использован имеющийся в наличии сосуд емкостью 78 л (полезная емкость 70,2 л).

В качестве газосмесительного устройства для рефрижераторного автомобиля использовали карбюратор-смеситель К-49АБ, применяемый на газобаллонных автомобилях ГАЗ-51Б и ГПЗ-51Ж.

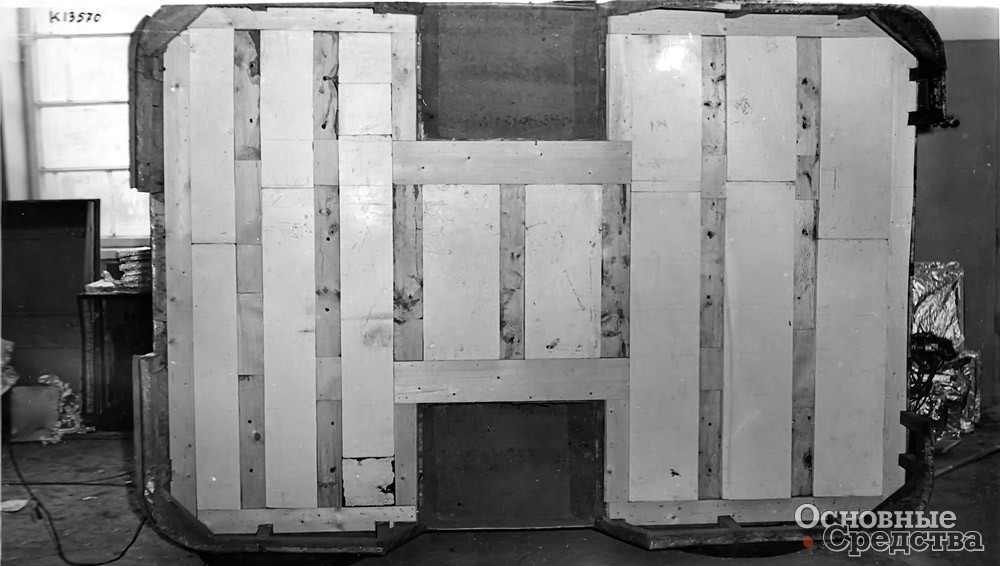

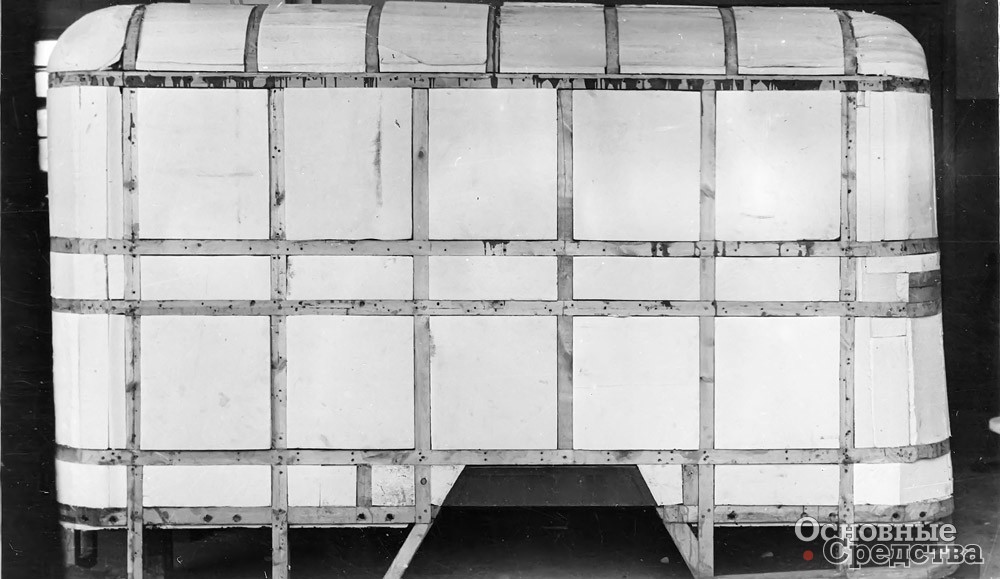

Для оснащения метанового рефрижераторного автомобиля использовался изотермический кузов производства Горьковского завода торгового машиностроения. Кузов ГЗТМ имел деревянный каркас из брусков 50х50 мм, обшивался с внешней стороны листами дюралюминия, а с внутренней – листами из оцинкованного железа. В ячейках каркаса располагались деревянные рамки с термоизоляцией из альфоля, представляющего собой тончайшие листы алюминиевой фольги. Между листами альфоля должны были оставляться воздушные прослойки толщиной в 10 мм. Пять рамок с натянутыми листами альфоля скреплялись вместе и образовывали термоизоляционную секцию, которая вставлялась в ячейки кузова.

Альфоль – огнестойкий, негигроскопичный материал, имеющий чрезвычайно малый объемный вес (34 кг/м3), однако легко поддающийся разрушению. При осмотре термоизоляционных секций оказалось, что листы альфоля натянуты неравномерно, касаются друг друга, во многих местах порваны. Кроме того, в угловых секциях у крыши, в ряде секций у пола, в дверях листы альфоля были уложены в скомканном виде. С целью улучшения теплоизоляционных свойств кузова альфоль был заменен пенопластом толщиной 50 мм, имеющим удельный вес 112 кг/м3. Плиты пенопласта обрабатывались для защиты от проникновения влаги, края плит покрывались слоем битума, что позволяло одновременно закрепить плиты в ячейках.

Проведенный расчет показал, что для охлаждения перевозимых продуктов при небольших скоростях движения автомобиля необходимо применять в качестве термоизоляции пенопласт толщиной не менее 150 мм. В августе были проведены опыты по определению тепловых потерь порожнего изотермического кузова. Эксперименты производились при неподвижно стоящем автомобиле и при движении автомобиля с выключенной холодильной установкой. Сущность опытов заключалась в наблюдении за изменением температуры внутри предварительно нагретого кузова до температуры 80–85 °С при помощи двух электрических печей. Охлаждение внутреннего пространства кузова фиксировалось посредством аэротермометра. Снижение температуры с 70 до 25 °С происходило во время стоянки за 5,5 ч, а при движении автомобиля – за 4,5 ч. При этом скорость падения температуры изменялась с 17,8 до 2,5 °С/ч.

Затем последовали дорожные и эксплуатационные испытания, проводившиеся до ноября. Температура в кузове измерялась двумя датчиками, связанными с миллиамперметрами, установленными в кабине. Эксплуатационные испытания рефрижератора подтвердили недостаточность термоизоляции. Тем не менее в целях скорейшего внедрения в Москве метанового рефрижераторного автотранспорта Центральные авторемонтные мастерские Моссовета приступили к постройке собственными силами первых десяти метановых рефрижераторных автомобилей ГАЗ-51 конструкции НАМИ.