Опалубка и бетон

Монолитный способ возведения – это очень перспективно

Более половины всего производимого в мире цемента расходуется на нужды монолитного возведения зданий и сооружений, ежегодно в мире производится и расходуется на монолитное строительство более 1,5 млрд м3 бетона. В России основными направлениями применения монолитного бетона и железобетона являются устройство фундаментов, подземные и другие массивные строительные сооружения. Сегодня пока не более 40% от общего объема монолитного железобетона расходуется на создание наземных частей зданий и сооружений, однако эта доля неуклонно растет, поскольку монолитный железобетон особенно эффективен при реконструкции зданий и сооружений.

Каждый год в нашей стране из монолитного бетона возводятся жилые здания общей площадью около 1 млн м2, также ежегодно строится более 1 млн м2 административных и общественных сооружений. Повсеместно в стране монолитный бетон применяется при создании фундаментов, постройке первых этажей нежилых зданий, возведении большепролетных конструкций и устройстве лифтовых шахт в каркасных и панельных домах.

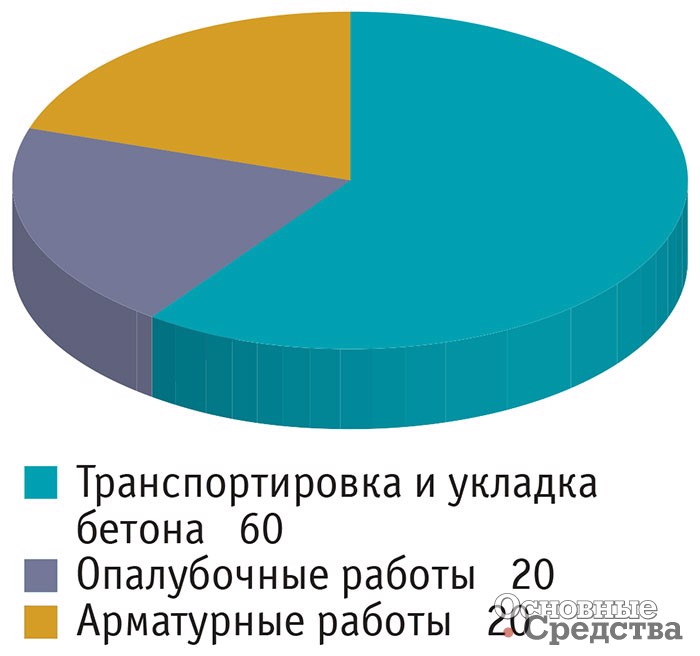

Железобетонные работы выполняются по технологиям, включающим заготовительные, транспортные процессы, а также операции, предусматривающие установку съемной опалубки, ее закладных частей со всеми поддерживающими конструкциями, а после бетонирования – так называемую распалубку. Во временны'х затратах это занимает не менее 1/5 всего времени, необходимого для выполнения монолитного бетонирования, и экономия этого времени на монтаж и демонтаж опалубки – огромный, не использованный пока ресурс. В то же время опалубка – это тот важнейший элемент строительства, который позволяет придать практически любую требуемую форму монолитным железобетонным конструкциям, которые создаются на строительных площадках.

До начала 1950-х гг. системы многоразовой опалубки массово не применялись. Бетон заливали в формы, которые делались индивидуально для каждого проекта, чаще всего материалом опалубки служили пиломатериалы: брус, доска. Такие простейшие одноразовые деревянные опалубки распространены и сегодня, но, безусловно, подобная технология бетонного литья в промышленных масштабах оказывается чрезвычайно трудоемкой и дорогостоящей.

Для того чтобы существенно ускорить и упростить процессы монолитного бетонирования, в 1952 г. немецкий инженер Георг Мейер-Келлер (Georg Meyer-Keller) разработал и получил патент на изготовление универсальной стальной опалубочной системы, компоненты которой могли бы быть использованы по многу раз. Изготавливать изобретенную Мейер-Келлером универсальную опалубку начали на заводе, принадлежавшем Якобу Ноэ (Jakob Noe). Предприятие выпускало строительное оборудование и реализовывало его вместе с новой «революционной» опалубкой Келлера. Разработка быстро набирала популярность, но интересно, что среди строителей за ней закрепилось название «опалубка NOE». Наконец, в 1957 г. была образована фирма NOE-Schaltechnik Georg Meyer-Keller KG, которая сегодня является одним из крупнейших производителей строительного оборудования и оснастки не только в Европе, но и в мире.

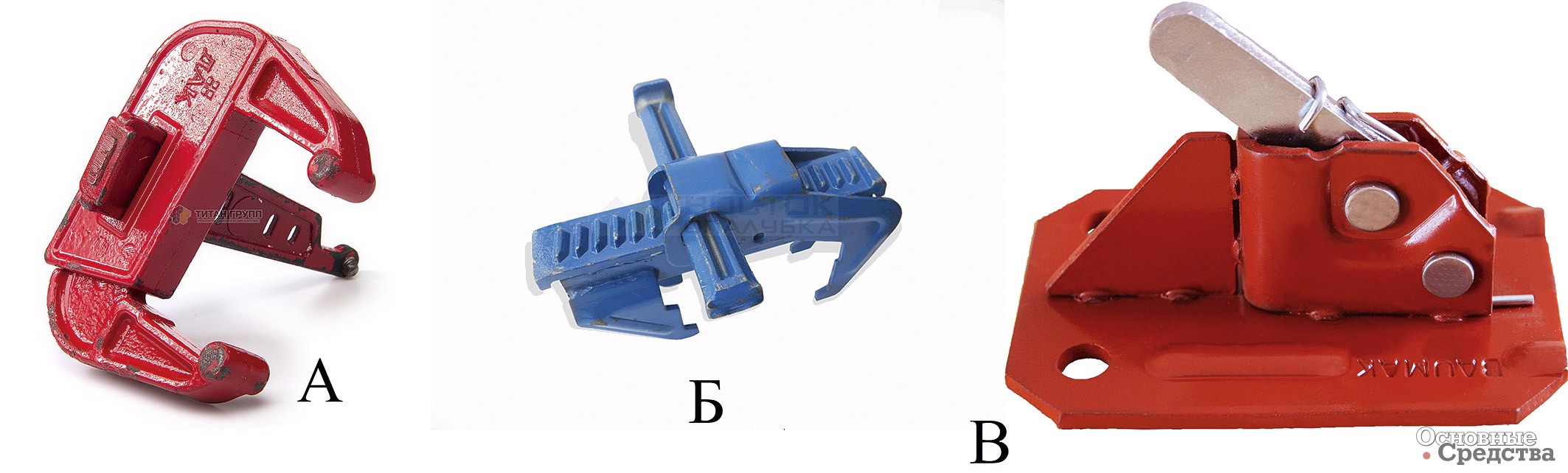

Современная опалубка – достаточно сложная конструкция, которая должна отвечать целому ряду требований. Это прежде всего универсальность и максимально простая адаптация элементов опалубки к проектным требованиям строящегося объекта. Также немаловажным является наличие удобных и надежных крепежных механизмов, позволяющих быстро и прочно собирать конструкцию, обеспечивающую получение разнообразных элементов, предусмотренных проектом, отлитых из строительных смесей. Кроме того, обязательным условием является получение ровной и гладкой поверхности бетона после демонтажа опалубки. И конечно, каждый современный производитель опалубки обязательно закладывает так называемую оборачиваемость своего продукта. Оборачиваемость – это количество эксплуатационных циклов, участвуя в которых опалубка сохраняет свои технические качества в полном объеме. Оборачиваемость является своего рода показателем надежности опалубочной системы, и значение этого параметра зависит прежде всего от материала, из которого опалубка изготовлена, а также от ее формы, качества изготовления и уровня технического обслуживания.

Достаточно распространенное использование пиломатериалов в промышленных съемных опалубочных конструкциях, особенно при изготовлении фундаментов, объясняется прежде всего низкой ценой конструкции – сортность древесины практически не имеет значения.

Однако в условиях повышенной влажности деревянные детали набухают, их объем непредсказуемо увеличивается, а под воздействием высоких температур окружающей среды древесина может высыхать, изменяется геометрия элементов конструкции. Поэтому нередко такие опалубочные конструкции характеризуются малой оборачиваемостью, ГОСТ предполагает использование до 30 раз. Справедливости ради надо сказать, что при бережном обращении деревянные щиты опалубок работают у аккуратных строителей многие годы.

Надо также отметить, что для формирования дверных, оконных или иных проемов в отливаемых стенах или перекрытиях используют проемообразующие конструкции из деревянного бруса и ламинированной фанеры, поскольку в быстросъемных инвентарных модульных опалубках из металла, отличающихся высокой точностью соединения элементов и оборачиваемостью до нескольких сотен раз, возможность выполнения проема в стеновой опалубке не предусмотрена.

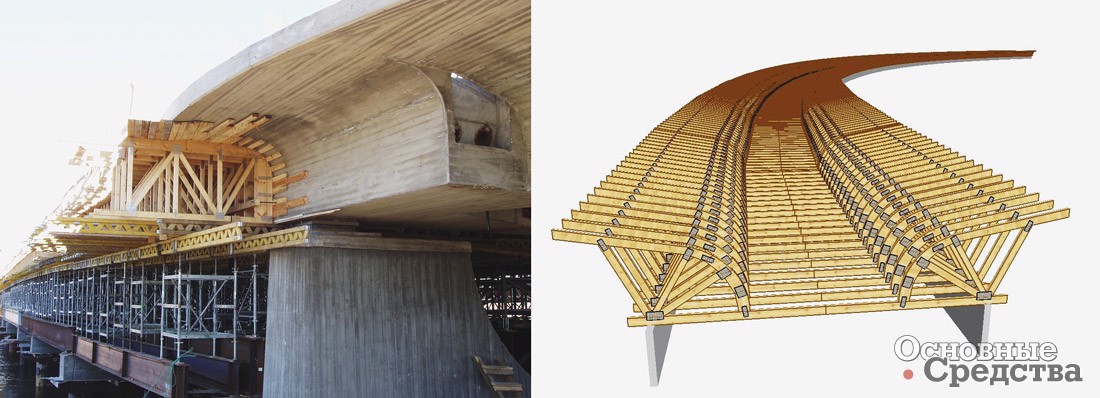

Порой опалубки, собранные из брусков и фанеры, без усиления инвентарными опалубками, используют для отливки сложных мостовых конструкций. И применяют подобные технологии не только у нас, но и в странах ЕС на объектах, связанных с монолитным бетонированием.

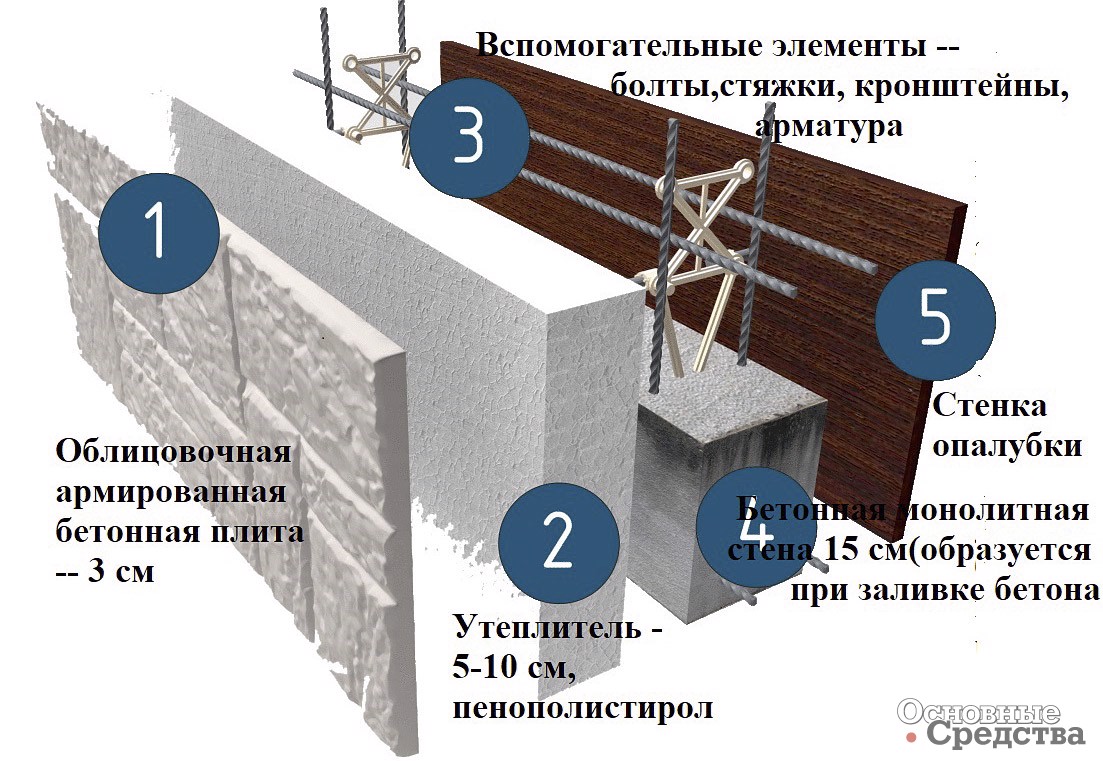

И все-таки сегодня все чаще и чаще материалами для изготовления элементов опалубки становятся влагостойкая фанера, сталь, алюминий, пластмассы. А в специальных видах опалубки все более широкое применение находят нетрадиционные материалы, такие как пенополистирол: из этих материалов делают обычно несъемную опалубку, выполняющую затем роль утеплителя. А испанская компания Acciona Group построила мост La Palma на Канарских островах с применением несъемной опалубки из углепластика!

Распространенным вариантом, позволяющим использовать опалубку до 50 циклов заливки бетона и более, является использование ламинированной фанеры или фанеры, пропитанной водостойким клеем. Имея достаточно низкую стоимость, опалубка из этого формообразующего материала быстро окупает себя при умеренной эксплуатации. Но стоит отметить, что несоблюдение норм ухода за фанерной опалубкой, некачественная или неправильная ее установка быстро приводят этот материал в негодность.

Эффективность при эксплуатации демонстрирует опалубка из бакелитовой фанеры. Этот материал, ценность которого подтверждается даже множеством его названий: дельта-древесина, бакфанера, морская, судовая, корабельная, ДСП-10, бакелизированная, древесно-слоистый пластик, получают в процессе пластификации шпона путем пропитывания его водо- или спирторастворимыми смолами. После пропитки при +270 °С под давлением в 6 атм. материал прессуют и склеивают. Бакелитовая фанера прессуется из березового или соснового шпона. Ее масса несколько больше массы аналогичного изделия из древесины, но показатель прочности вдвое превышает этот параметр для дерева. Бакелитовая фанера широко используется в судостроении для обшивки корпусов яхт, катеров, применяется при строительстве гидротехнических сооружений – шлюзов, гидравлических затворов.

В России опалубки из бакелитовой фанеры используют не часто в связи с их более высокой, по сравнению с опалубками из ламинированной фанеры, ценой. Но в европейских странах ее активно используют, бакелитовые опалубки оптимальны для наращивания строительных элементов, таких как колонны, армированные плиты и др.

Надо заметить, что КНР, крупнейший производитель фанеры в мире, активно поставляет в Россию фанеру из березы, тополя, предназначенную для выпуска опалубки. Причем цена китайского материала ниже российского примерно на 30%. Но необходимо заметить, что и качество поставляемой из Китая ламинированной фанеры тоже отличается, и не всегда в лучшую сторону.

Немецкая компания PERI, одна из крупнейших производителей опалубки в мире, имеющая кроме крупного завода на юге Германии еще 64 дочерние компании и 120 логистических центров по всему миру, уже много лет использует ламинированную фанеру, поставляемую из Китая, и претензий к ее качеству у компании нет. Специалисты PERI приобретают фанеру, в которой шпон тополя толщиной 1,4 мм укладывается 13-ю слоями, образуя лист фанеры толщиной 18 мм, для получения фанеры толщиной в 21 мм используется 15 слоев шпона. Клеевой массой, пропитывающей шпон, так же как и для российской фанеры марки ФСФ, является раствор формальдегидной смолы, и это соответствует ГОСТу. Такое клеевое соединение устойчиво к воздействиям окружающей среды, и даже кипячение в воде не отражается на эксплуатационных качествах фанеры. В качестве двухсторонней термооблицовки наносится бумага, пропитанная фенольными смолами, которую поставляют финские компании Dynea либо Stora Enso. Торцы листов готовой фанеры по периметру надежно защищает от внешнего воздействия слой акриловой водостойкой краски.

Фанера из шпона тополя китайского производства рассчитана на 12 циклов бетонирования, а фанера, в которой слои шпона березы и тополя чередуются, выдерживает до 15-ти и более циклов бетонирования. Но известны случаи, причем нередкие, когда состав приобретаемой китайской «фанеры» вообще трудно определить. Продавцы утверждают, что это фанера из бамбука, но качество ее сложно однозначно охарактеризовать. Порой такая фанера чуть ли не рассыпается в руках.

Самые долговечные формообразующие элементы опалубок изготавливаются из стали либо из алюминия. Металлические опалубки рассчитаны на долговременную эксплуатацию без утраты функциональных свойств. Прочность стали в 14 раз, а модуль упругости в 20–30 раз выше аналогичных показателей для древесины и древесных материалов. Сталь меньше деформируется, не подвержена воздействию влаги, более износостойкая, чем древесина. Оборачиваемость стальных и алюминиевых опалубок, как минимум, в 10 раз превышает оборачиваемость опалубок, изготовленных из лесоматериалов, при этом обеспечивается постоянство размеров даже при очень большом числе оборотов.

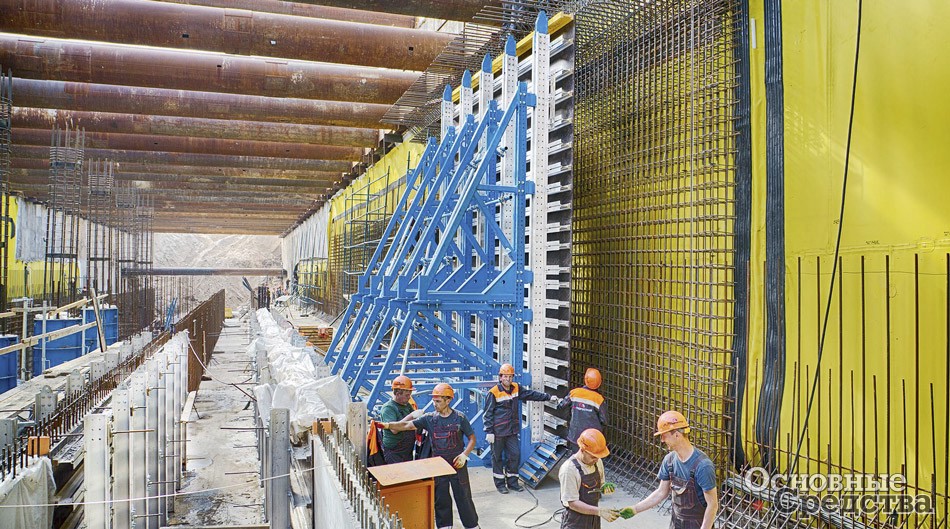

Алюминиевые опалубки используются в исключительных случаях, поскольку требуют очень аккуратного обращения, а как раз этого на наших строительных объектах очень не хватает. Бесспорным их преимуществом является высокий предел прочности на изгиб – в 6–10 раз выше, чем у древесины, а модуль упругости выше в 7 раз. Эти параметры, имеющие решающее значение для опалубки, у стали несколько выше, чем у алюминия, зато масса алюминия на 65% меньше массы стали. Также алюминиевые опалубки практически не корродируют. Алюминий применяют при строительстве тоннелей, штолен, в качестве горизонтально перемещаемой опалубки. Также алюминиевые опалубки используют для создания круглых колонн. Узкие изогнутые листы алюминия скрепляют зажимными планками, получая таким образом окружность, соответствующую диаметру колонны. Добавляя или убирая листы опалубки, можно легко менять диаметр отливаемых колонн.

Опалубка на современном рынке России

В 2000-х гг. практически все крупные строительные компании в России вынуждены были использовать импортные опалубочные системы. Причины были разные, в том числе и разрыв хозяйственных связей между регионами, а также слабое развитие российских компаний-производителей на тот момент. В тот период отечественный рынок практически полностью контролировали компании MEVA, PERI из Германии, австрийская компания DOKA, канадская Aluma System, также поставляла на российский рынок свою продукцию польская компания Bauma, сегодня входящая в состав испанского холдинга ULMA, высококачественные системы опалубки реализовывала на нашем рынке французская компания OUTINOOR.

Сегодня на рынке России еще продолжают работать некоторые европейские бренды. Так, реализует опалубку немецкая компания-гигант NOE-Schaltechnik Georg Meyer-Keller GmbH + Co. KG, осуществляет поставки опалубки из Германии компания Hünnebeck, которая в 2014 г. вошла в состав концерна BrandSaway, предлагают новейшие системы для монолитного бетонирования уже упоминавшаяся компания MEVA и известный итальянский производитель строительных лесов, опорных систем и опалубок Pilosio S.p.A. Пытаются занять свое место, особенно в последние годы, турецкие компании, такие как MESA Imalat, Neru Kalip Sistemleri Co. Ltd, KAL-MAK Makina Prefabrik Kalıp Sanayi, Urtim. Продукция турецких заводов мало чем уступает европейской, но цены на нее, как сегодня говорят, вполне «демократичны». К тому же многие турецкие компании производят тоннельную опалубку высокого качества, позволяющую одновременно производить заливку стен и перекрытий. Этот вид опалубки не распространен в России, но в мире метод считается одним из самых перспективных в сфере жилищного строительства многоэтажных зданий, поскольку обеспечивается высокий темп строительства и хорошее качество. Сегодня турецкая тоннельная опалубка успешно используется в России, в том числе и в районах с высокой сейсмической активностью.

Однако практически всю используемую нашими строителями опалубку делают сегодня российские предприятия. На базе традиционного российского производителя – завода «Старооскольская опалубка» – сегодня компания «Опалубка – Старый Оскол» поставляет строителям опалубку для монолитного домостроения. Производственная база предприятия оснащена современным комплектным импортным оборудованием, позволяющим делать конструкции для бетонирования стен, перекрытий, колонн. Завод предлагает комплекты тоннельной опалубки, различные комплектующие для монолитного строительства.

Одним из лидеров по разработке, проектированию и производству современных опалубочных и опорных систем в стране является московская компания «Крамос». На предприятии производятся опалубочные системы с использованием самых современных технологий, по всем параметрам продукция соответствует требованиям к монолитной опалубке, оговоренным в ГОСТ Р 52085–2003.

Известность у строителей, занятых в монолитном бетонировании, получили опалубочные системы «Гелиос-Армада» и «Гелиос-ЕВРО», разработанные на базе немецких технологий и выпускаемые ООО «Гелиос» из Московской обл. В компании организован полный цикл производства, от проката профиля до изготовления комплектующих, при этом на всех этапах производства осуществляется самый жесткий технологический контроль качества. На сайте предприятия демонстрируются многочисленные патенты, полученные за те или иные собственные разработки и в дальнейшем с успехом используемые другими нашими производителями.

Еще одна компания, популярность которой связана с широким распространением выпускаемых ею опалубочных систем «Гамма», – это московское ООО «Техноком БМ». С помощью систем «Гамма» возводились и продолжают строиться сегодня «серьезные» объекты – проекты в области атомной энергетики, мосты и тоннели, производственные и промышленные объекты, жилые дома и другие сооружения по всей стране.

В административном центре Уральского ФО современное предприятие ООО «ТехноУралСтрой-ЕК» производит стеновые опалубки, опалубки для перекрытий и колонн, а также обеспечивает строителей своего региона комплектующими, необходимыми для монолитного домостроения.

Более 25 лет производит опалубочные системы и комплектующие, реализуя их на российском рынке, Группа компаний «ПромСтройКонтракт» с главным офисом в Москве. За годы существования холдинг «ПСК» вышел на международный уровень и сегодня поставляет стеновые, мостовые, арочные, горизонтально перемещаемые опалубки, мелко- и крупнощитовые опалубочные системы, в том числе стальные и алюминиевые, для колонн и перекрытий, а также предлагает приобретать несъемную опалубку для стен, перекрытий и колонн не только во всех российских регионах, но и в Казахстане, Беларуси, Азербайджане, Узбекистане, Туркмении.

Нельзя не согласиться, что качество импортных, в частности вертикальных, опалубок ведущих мировых производителей выше выпускаемых сегодня у нас. Они имеют более высокую точность геометрии щитов, высокую износостойкость. Фанера, поставляемая в немецких опалубках, выдерживает порой до 200 заливок цементом, а сам каркас опалубки служит по 20 лет и более. Использование горячего цинкования для защиты металла от коррозии также выгодно отличает немецкую продукцию.

Но и стоимость европейских опалубок существенно отличается от цены нашей продукции. Поэтому строители, если и используют «импорт», то в основном, на условиях аренды, и среди иностранных поставщиков на первом месте опять-таки немецкие компании: им принадлежит доля до 95% «импортных предложений» на отечественном рынке аренды опалубки.

И тем не менее надо отметить, что качество наших опалубок постоянно улучшается. Да, наши производители зачастую используют вместо цинкового покрытия краску, что, конечно, намного хуже защищает металлические поверхности от ржавчины. Но, например, в компании «Агрисовгаз» (г. Малоярославец Калужской обл.) освоили горячее цинкование, и широкую популярность приобрела крупнощитовая стальная оцинкованная опалубка стен, которая содержит готовые уже элементы рамных конструкций. И таких примеров немало.

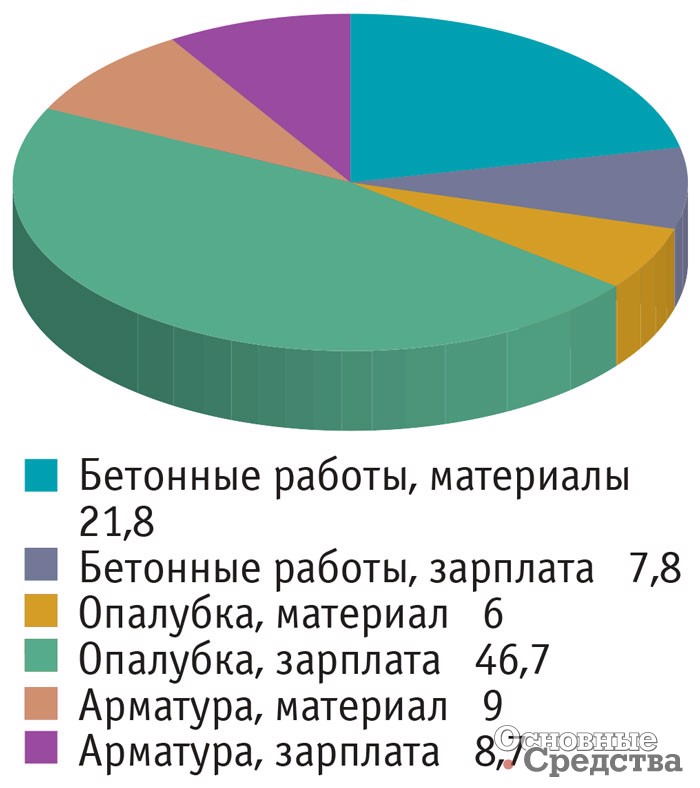

Строительство зданий и сооружений из монолитного железобетона расширяет возможности по созданию объектов, отличающихся яркой индивидуальностью и архитектурной выразительностью. Но надо отметить, что эта технология реально сокращает до 30% энергетические затраты, снижает металлоемкость до 20%, а в целом финансовые затраты при возведении объектов из монолитного железобетона по сравнению с традиционными технологиями уменьшаются, как минимум, на 15%. Поэтому наши опалубки стране очень нужны, и наши производители должны об этом помнить.