Запуск производства централизованных систем смазывания SKF в Твери

Шведская компания SKF – мировой производитель подшипников, уплотнений и систем смазывания для промышленного применения и автомобильной отрасли. В России SKF присутствует уже более ста лет. Важной вехой новейшей истории компании стал запуск завода «СКФ Тверь» по производству железнодорожных буксовых подшипников в июле 2010 г.

Производственная мощность завода сегодня – 150 тысяч подшипниковых узлов в год, однако размеры участка, приобретенного под предприятие, позволяют увеличить объем производства в три-четыре раза – участок выбран «на вырост». В настоящее время компанией SKF рассматриваются различные инвестиционные проекты по расширению производства.

Следует подчеркнуть, что завод «СКФ Тверь», расположенный в промышленной зоне «Боровлево-2», стал первым промышленным объектом на территории России, получившим золотой сертификат LEED («энергоэффективное и экологическое проектирование»). Золотой сертификат LEED означает, что промышленный объект потребляет на 40% меньше энергии и на 45% меньше воды, производя при этом на 25% меньше выбросов СО2 и на 35% меньше отходов в сравнении с объектом, спроектированным и построенным по старым стандартам. Заводской корпус построен с широким использованием вторичных материалов. Например, даже древесина, использованная при строительстве и в мебели, на 30% состоит из вторсырья. Вода, большие объемы которой используются в процессе фосфатирования, полностью оборотная – она очищается выпариванием и возвращается в производство, а в отходы попадает только сухой остаток. Также на предприятии широко применяются технологии рекуперации энергии, датчики движения и освещенности. Завод был полностью оснащен новым, современным оборудованием, а некоторые виды установок на момент запуска завода были просто уникальными. По сей день завод остается одним из наиболее передовых предприятий мировой подшипниковой отрасли.

Российские централизованные системы смазывания SKF

До недавнего времени буксовые подшипники и некоторые виды уплотнений были единственными изделиями SKF, произведенными в России, остальная продукция импортировалась. В первой половине 2017 г. руководство компании приняло решение о начале локализации производства автоматических централизованных систем смазывания SKF (АЦСС) в России.

Преимущества автоматических централизованных систем смазывания очевидны, они позволяют решить вопросы смазочного процесса благодаря принципу «Правильно», а именно:

- подача к узлам трения правильного смазочного материала;

- в правильную точку трения;

- в правильном объеме;

- в правильное время.

Таким образом, мы получаем смазочный процесс, который позволяет не только создать идеальные условия внутри точки трения, но и практически полностью исключить внешние воздействия, такие как грязь, влага и пыль. Применение АЦСС обеспечивает оптимальный режим работы узла трения, продлевает срок его службы, снижает затраты на внеплановые простои и ремонт, а также упрощает техническое обслуживание.

Основная цель проекта SKF по локализации заключается в создании на территории России надежного производства систем смазывания и смазочного оборудования с учетом местных требований к данному типу продукции. Исторически сложилось, что после распада СССР все заводы по производству смазочного оборудования остались на территории других государств. Сегодня в связи с экономический и политической ситуацией начало реализации данного проекта, к которому компания SKF готовилась не один год, выглядит как своевременное и логичное решение.

Вторая цель локализации производства АЦСС – сокращение сроков поставки систем смазывания и комплектующих для клиентов в два-три раза. Этого удастся достичь за счет оптимизации логистических и складских процессов. Для нас это особенно важно в работе с OEM-клиентами (заводами-производителями), которые применяют методы бережливого производства, одним из аспектов которого является работа с поставщиками по системе «точно в срок».

Третья цель также связана с OEM-клиентами и крупными конечными заказчиками – это если не полное исключение, то смягчение валютных рисков. Это позволит клиентам компании применять долгосрочное планирование на приобретение комплектующих и реализацию проектов в области систем смазывания. Полностью избежать валютных рисков можно только благодаря полной локализации производства. И такая задача поставлена. Сейчас сборка АЦСС и насосов выполняется из иностранных комплектующих, а полная локализация производства комплектующих будет выполняться поэтапно.

Четвертое – скорее не цель, а обстоятельство. АЦСС – это не просто компонент, это проект, требующий привязки к машине и конструкторской проработке, что позволяет развивать не только бизнес компании SKF, но и связанных с ней дистрибьюторов. Сегодня российские дилеры обладают высоким уровнем квалификации для установки АЦСС как на новые машины, так и на технику, находящуюся в эксплуатации.

Компания в течение многих лет последовательно развивала дистрибьюторскую сеть, которая сегодня охватывает всю территорию России и стран ближнего зарубежья. Сертифицированные дистрибьюторы SKF по системам смазывания обеспечивают разработку проекта, монтаж и сервисное обслуживание для любых видов техники и оборудования по индивидуальным запросам клиента. Кроме этого, существует возможность получить уже готовый проект для конкретной модели техники. Это возможно благодаря огромной базе решений, реализованных компанией за более чем 100 лет работы на рынке систем смазывания.

Помимо сборки систем смазывания для нужд обширной сети дистрибьюторов, у завода «СКФ Тверь» есть и прямые клиенты – машиностроительные предприятия. Так, тверская компания «Эксмаш» устанавливает АЦСС на свои самые тяжелые модели экскаваторов. В перспективе планируется также перевод таких потребителей, как «БЕЛАЗ» и «КАМАЗ», на поставки с производственной площадки в Твери.

Перспективы

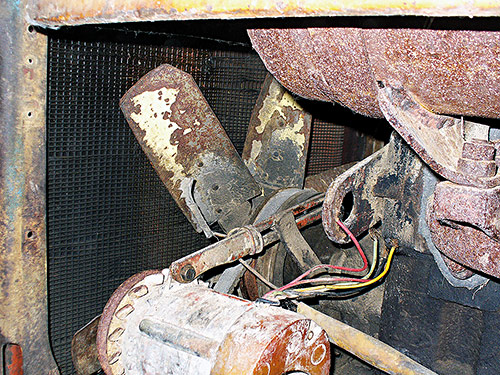

У рынка АЦСС в России имеется высокий потенциал. Прежде всего это горная техника, как новая, так и находящаяся в эксплуатации или требующая модернизации. В новейшей истории добыча полезных ископаемых на территории РФ получила невиданный прежде размах. Крупная горная наземная и подземная техника, а также оборудование, работающее практически без остановки, требуют надлежащего сервиса. Оптимальный вариант для поддержания узлов трения в рабочем состоянии – это применение автоматических централизованных систем смазывания. Практика показывает, что расходы на монтаж и содержание АЦСС окупают себя в течение 6–8 месяцев.

Второй важный сегмент АЦСС – сельскохозяйственная техника, работающая в условиях высокой запыленности, что предъявляет повышенные требования к обслуживанию узлов трения. В период сельскохозяйственных работ, когда техника используется круглосуточно, остро встает вопрос о сокращении времени на ее обслуживание. Для решения данной проблемы используется смазывание техники в автоматическом режиме.

Третий перспективный сегмент, в котором сегодня наблюдается ощутимый рост, это строительная техника, прежде всего тяжелая. Эта техника является дорогостоящей, и ошибки в ее обслуживании ведут к крупным финансовым потерям. Поэтому надежнее, когда узлы трения таких машин обслуживает автоматическая система.

Говорим Lincoln, подразумеваем SKF

В 2010 г. SKF приобрела компанию Lincoln. Бренд Lincoln в начале 2000-х гг. занимал лидирующее положение на российском рынке АЦСС. Более 400 автосамосвалов «БЕЛАЗ» ежегодно поставлялись с АЦСС Lincoln, которая хорошо себя зарекомендовала даже в сложных климатических условиях Якутии. Магистральные автомобили «МАЗ-MAN», работавшие на междугородных перевозках, также оснащались АЦСС Lincoln. Велась работа по монтажу систем Lincoln на горные экскаваторы, в том числе шагающие. Совместными усилиями конструкторов «ОМЗ-ГО и технологии» и специалистов компании Lincoln были разработаны проекты АЦСС для экскаваторов ЭКГ-5, ЭКГ-10, ЭКГ-12, ЭКГ-15, ЭКГ-20, гидравлического экскаватора ЭГ-5,5, дробилки КРД-700/100А, дробилки ККД-1500/200(230), бурового станка СБШ-270ИЗ, экскаватора ЭШ-25.90 и ряда шаровых мельниц.

Таким образом, сейчас SKF обладает наработанной клиентской базой и портфолио проектов для сложного горного оборудования, получившего распространение на территории России и стран СНГ.

Сборочное производство

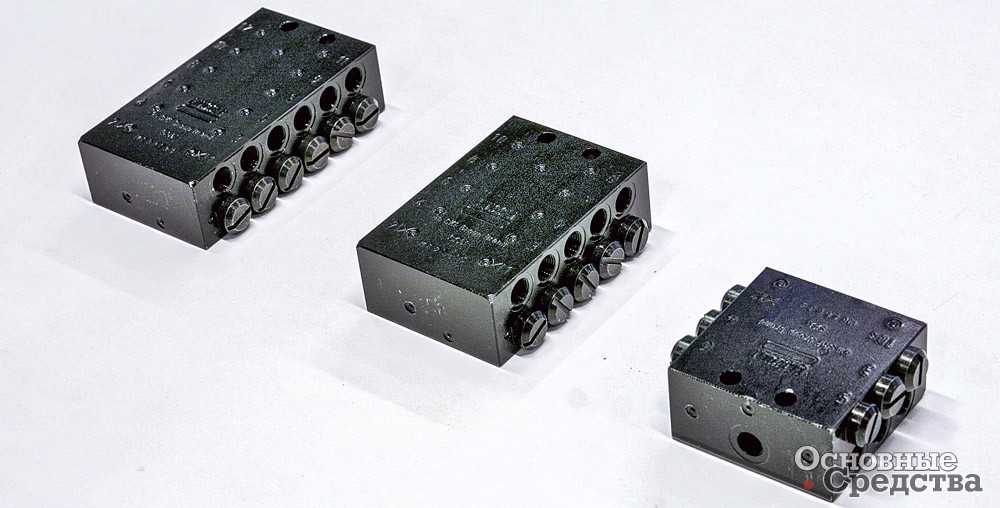

Сборочное производство АЦСС SKF разместили на одном из участков основного производства завода. Производство позволяет обеспечить сборку десяти систем смазывания в день. Участок разделен на две параллельные сборочные линии: на одной размещено оборудование для сборки одномагистральных систем смазывания на основе насоса типа MKx, которые в основном применяются в металлообрабатывающем оборудовании, а на второй линии собираются последовательные АЦСС типа Lincoln Quicklub.

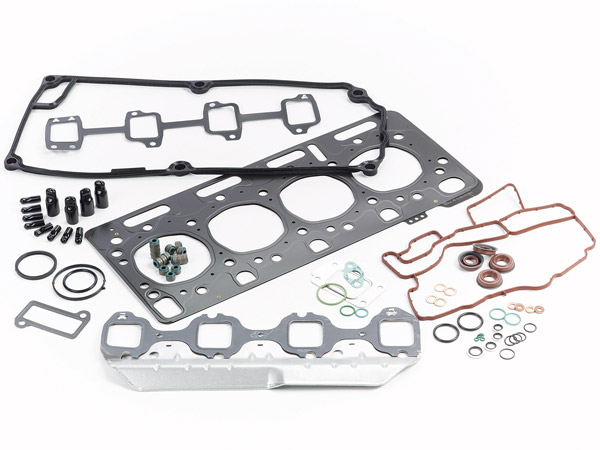

В состав каждой АЦСС входит насос с резервуаром и блоком управления, распределители или дозаторы, а также комплект трубопроводов, штуцеров и крепежных элементов. В настоящее время на заводе в Твери производят сборку только серийных АЦСС, сборку по индивидуальным спецификациям пока выполняет завод SKF в Чехии. На производстве введен поэтапный контроль качества.

В 2019 г. ожидается плавный рост объемов производства. Все больше потребителей будут оценивать такие конкурентные преимущества АЦСС SKF, как российская сборка и ускоренные сроки поставки. Расширение номенклатуры АЦСС возможно, и оно будет зависеть от спроса, так как производственные мощности могут быть использованы для сборки новых модификаций или типов систем смазывания.