Тенденции развития асфальтобетонных заводов

Результативность и экономическая целесообразность применения вторичного асфальтобетона, содержащего битум и минеральный заполнитель, при реконструкции дорожного полотна доказана на практике. Новые модели асфальтобетонных заводов могут производить продукцию более высокого качества с применением вторичного сырья благодаря усовершенствованным системам управления.

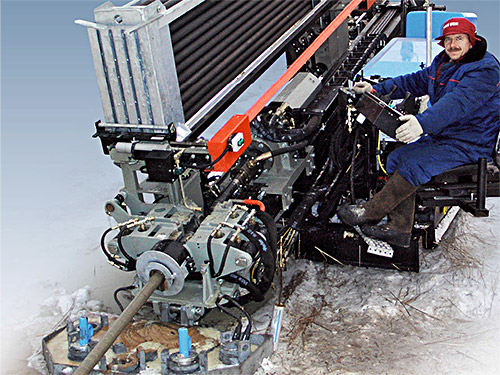

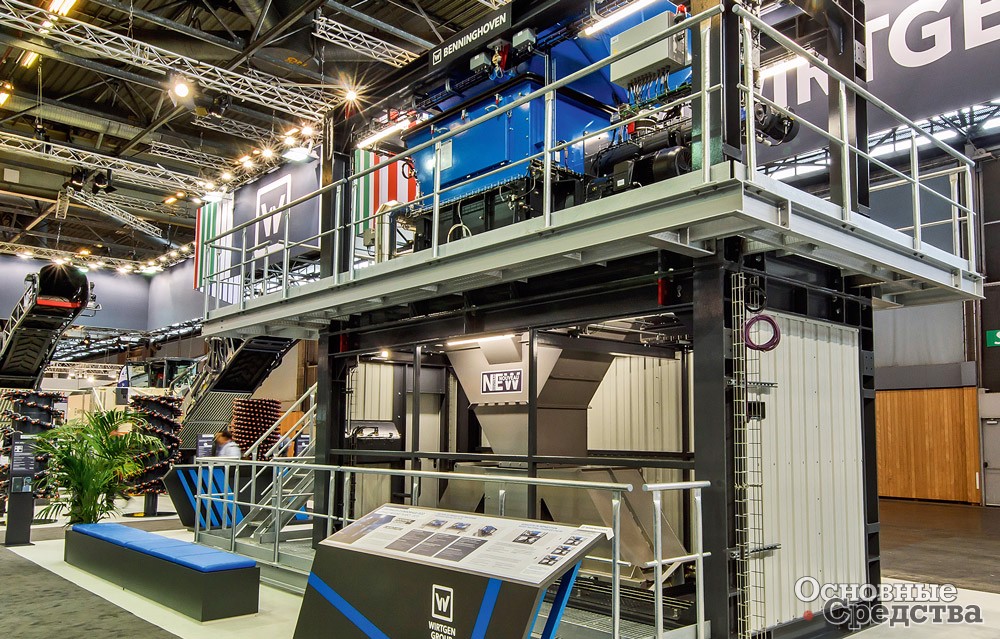

Компания Benninghoven предлагает широкий спектр решений в области применения гранулята вторичного асфальтобетона. Например, при холодном рециклинге его доля может достигать 40% (при использовании комбинированного способа загрузки). Добавление гранулята при холодном рециклинге на оборудовании Benninghoven производится тремя способами: через срединное кольцо сушильного барабана, непосредственно в смеситель или комбинированным способом в смеситель с цикличной загрузкой. Для горячего гранулята используется загрузка через параллельный барабан. Асфальтобетонные заводы Benninghoven позволяют комбинировать технологии холодного и горячего рециклинга. Такой метод обеспечивает гибкость при выполнении крупных и мелких заказов или при изменении рецептуры. Большие объемы подаются через параллельный барабан, при малых объемах гранулят загружается в холодном виде. Чтобы измельчить старый асфальтобетон с сохранением его исходного гранулометрического состава, используется гранулятор Benninghoven. При его работе практически не образуется сопутствующих мелких фракций или пыли. Таким способом удается добиться почти стопроцентного использования вторичного сырья. Основным рабочим органом гранулятора служат фрезерные валы первичного и вторичного дробления с заменяемыми износостойкими бронелистами. Управление гранулятором осуществляется с помощью сенсорного экрана. Предусмотрена автоматическая регулировка плавности частоты вращения фрезерных валов. В виде опции может быть добавлено дистанционное радиоуправление. При работе гранулятора в автономном режиме постоянное присутствие оператора не требуется.

Асфальтобетонные заводы Benninghoven ECO в контейнерном исполнении производительностью от 100 до 320 т/ч сочетают мобильность с простотой эксплуатации. Заводы серии ECO рассчитаны на стационарную эксплуатацию, но при этом их можно быстро перевезти на другую площадку благодаря тому, что габариты отдельных компонентов не превышают размеры стандартного контейнера. Между смесителем и бункером готового материала курсирует погрузочная тележка, которая по объему соответствует смесителю. Из смесителя смесь выгружается в тележку, после чего тележка встает над соответствующей секцией бункера готового материала и выгружает смесь. Такой способ предохраняет смесь от сегрегации.

Для серии АБЗ ECO компания Benninghoven разработала и запатентовала новую, более экономичную альтернативу скиповому механизму. Новая система направляющей заслонки имеет механический привод и поэтому защищена от отказов. Новинка позволила отказаться от датчиков, двигателей и тормозов, но при этом сохранила высокие эксплуатационные характеристики. Мобильные асфальтобетонные заводы Benninghoven MBA производительностью от 100 до 240 т/ч предназначены для разовых проектов с ограниченными сроками работы или для случаев, когда отсутствует возможность установить стационарное оборудование. Они монтируются на мобильный стальной фундамент и при необходимости их можно легко перевезти на новое место.

Компания Astec Industries продолжает совершенствовать и развивать свой противоточный барабан премиум-класса Double Barrel XHR с внешним асфальтовым смесителем, который требует минимального обслуживания. Уникальные возможности этого барабана позволяют производить до 400 т смеси в час с содержанием вторичного асфальтобетона до 65%. Система для производства теплой смеси компании Astec упрощает производство теплой асфальтобетонной смеси и достигает низких температур с меньшими затратами за счет отсутствия добавок и специального битумного вяжущего. Вместо этого в вяжущее впрыскивается небольшое количество воды, из которой образуются микроскопические пузырьки пара. Эти небольшие пузырьки снижают вязкость жидкого битумного вяжущего, позволяя работать со смесью при более низких температурах. Использование теплой смеси сопровождается пониженным потреблением энергии, низким уровнем выбросов и устранением голубого дыма.

Одни из самых высокотехнологичных в отрасли горелок Phoenix и Whisper Jet производятся компанией Astec. Горелка Phoenix Talon с низким уровнем выбросов оксидов азота и углерода задает новый стандарт мощности и эффективности. В комплект по желанию можно включить функцию подавления шума. Горелка Phoenix Fury представляет собой экономичную альтернативу более дорогим воздушным конструкциям. Ключ к эффективному горению Fury – это скорость циркуляции воздуха, которая обеспечивается внутренними вращающимися лопастями, вентилятором высокого давления и высокоскоростным соплом.

Компания ADM (Asphalt Drum Mixers) производит передвижные и стационарные асфальтовые заводы и комплектующие к ним с 1974 г. Компактные асфальтовые заводы новой серии EX этой компании демонстрируют высокую производительность и одновременно соответствуют строгим экологическим нормам. В итоге владелец завода может рассчитывать на ускоренный возврат инвестиций. Отличительной особенностью заводов серии EX является один сушильный барабан противоточного типа с раздельными зонами сушки и смешивания. Такое решение, по заявлению производителя, обеспечивает максимальный уровень теплоотдачи. Кроме того, за счет противотока углеводородные пары улавливаются и повторно вводятся в зону горения барабана. Такая конструкция практически исключает опасные выбросы, которые обычно являются проблемой для барабанных смесителей.

Четыре модификации заводов серии EX, среди которых есть и передвижные, и стационарные, производят горячую смесь с содержанием гранулята вторичного асфальтобетона до 50%. Управлять заводом может один оператор, который также осуществляет его техобслуживание. Для загрузки материалов используется фронтальный погрузчик. Самая компактная модель новой серии адаптирована для оптимальной транспортировки. Все оборудование EX120 монтируется на одной раме полуприцепа и легко перемещается с одной площадки на другую подобно асфальтовым заводам другой серии – SPL. Кроме того, такой АБЗ не относится к объектам капитального строительства, что значительно упрощает процесс ввода его в эксплуатацию по сравнению со стационарными установками. Несмотря на высокую техническую оснащенность, элементы управления заводом серии EX достаточно просты. Клиенты имеют возможность заказать подходящий набор компонентов, чтобы получить завод конкретно под свои нужды.

Компания ADM предлагает бункеры-питатели холодного сырья, цистерны для вязкого битума (как горизонтальные, так и вертикальные), цистерны для хранения свежего асфальта, пылеуловители, систему минеральных наполнителей, систему рециклинга вторичного асфальтобетона, мобильные и стационарные силосы, дозировочные конвейеры и топливные баки. Система рециклинга включает цельносварной бункер для вторичного материала на 13,5 т, который может быть оборудован дополнительными колосниками. Боковые стенки бункера имеют большой уклон для предотвращения зависания и сводообразования материала. Дробилка со сменными вольфрамовыми наконечниками (опция) дробит большие куски материала на пригодные для использования фрагменты. Головные грохоты с одной или двумя деками служат для сортировки перед подачей в бункер. Дозировочный конвейер на швеллерной раме обладает повышенной устойчивостью. В дополнение к серии EX компания ADM также предлагает серии RoadBuilder, SPL и MileMaker. Каждая установка ADM может быть изготовлена по индивидуальному заказу с учетом требований заказчика к месту установки и условиям эксплуатации.

Особенностью инновационного асфальтового завода TRX100 Marini-Ermont является запатентованная низкотемпературная технология, позволяющая использовать до 100% вторичного материала. Завод обладает высоким уровнем мобильности, поэтому выпуск продукции можно наладить быстро и поблизости от объекта строительства.

Установка оснащена двумя барабанами и системой рециркуляции воздуха, которая позволяет довести использование старого гранулята до 60%. Запатентованная технология TRX100, основанная на сушке агрегатов при низких температурах, сохраняет органическое вяжущее. Это достигается увеличением продолжительности смешивания и применением инновационной системы подогрева.

Производитель асфальтовых заводов Intrame из Испании предлагает полный спектр установок непрерывного цикла производительностью от 100 до 400 т в час, которые могут обрабатывать до 50% гранулята старого асфальтобетона. Новая линейка оснащена удлиненными противоточными сушильными барабанами и отдельными смесителями с двумя валами.

Компания Ammann является одним из лидеров в разработке, внедрении и применении новых технологий в дорожно-строительной отрасли. Она и сегодня готова предложить новый, инновационный продукт в системе использования вторичного асфальта. Все асфальтобетонные заводы компании Ammann могут быть оснащены не только системами подачи вторичного асфальта, но и совершенно новым модулем управления RA dynamic (RAD). Отличительной особенностью данного модуля является автоматизированная подача асфальтовой крошки в зависимости от рецепта, производительности завода, влажности материалов, погодных условий и целого ряда других факторов. Встроенный мастер настройки помогает оператору пройти все этапы ввода рецептуры. Элементы управления позволяют корректировать долю подаваемого вторичного материала в зависимости от изменяющихся свойств материала и условий процесса производства без остановки. Система разработана таким образом, чтобы доля старого асфальтобетона и, следовательно, экономия вяжущего всегда были максимальными. Это позволяет операторам поддерживать высокую производительность и качество смеси. Таким образом достигается максимальная эффективность производства и его высокая рентабельность.

Заводы Ammann серии HRT 240-400 подходят для производителей асфальта, которым необходимо добавлять в смесь большой процент вторичного материала без потери качества. Установка AБЗ HRT 240-400 оснащена системами теплого и холодного рециклинга, которые могут использоваться одновременно. На выбор предлагаются две системы сушки. Традиционная схема просушивания материала позволяет использовать до 60% рециклингового асфальта, а сушильный барабан RAH100 позволяет применять до 100% вторичного асфальта при приготовлении смеси. Допускается использовать вспененный битум, пигменты и другие присадки.

Стоит приобретать АБЗ или лучше обратиться за готовой продукцией в стороннюю организацию, специализирующуюся на производстве асфальтобетонных смесей? Работа с внешним поставщиком может быть связана с ожиданием выполнения срочной заявки, высокими затратами на перевозку и обеспечением соответствия смеси согласованному рецепту. С другой стороны, инвестирование в собственный асфальтовый завод – это инвестиция с свое будущее и приобретение не только асфальтового завода, но и надежного партнера на многие годы вперед. Выбор типа завода всегда зависит от потребностей каждого клиента, и они всегда индивидуальны. Как показывает многолетний опыт компании Ammann, одинаковых заводов и стандартных решений не бывает. Компания ориентирована на индивидуальный подход к каждому клиенту, оказание всесторонней помощи в подборе оптимального оборудования.

Например, для многих подрядчиков принципиально важна мобильность асфальтового завода. В таком случае, сотрудники компании Ammann помогут правильно оценить инвестиции в быстровозводимый или мобильный асфальтовый завод. Данные типы заводов особенно эффективны, если это касается районов с сезонной работой и низкой плотностью населения. В таком случае есть возможность развернуть работу предприятия по производству асфальта в непосредственной близости от объекта строительства. Удобное расположение установки сокращает время перевозки и число грузовиков, необходимых для обеспечения подачи смеси на стройплощадку в достаточном объеме. При этом экономится топливо, снижаются износ транспортных средств, затраты на рабочую силу, а главное, время выполнения работ. Эти факторы обычно позволяют повысить эффективность использования грузового автотранспорта подрядчика по меньшей мере на 50%.

Конечно, все ситуации различны, но в большинстве случаев компенсировать затраты на новый завод можно всего за несколько лет. При большом объеме производства это можно сделать и за год. В целом инвестиции считаются оправданными при производстве 50 000 т материала в год. Но даже для тех, кто производит меньшее количество, преимущества от владения АБЗ зачастую перевешивают недостатки, связанные с высокими затратами при его приобретении.