Основные средства Лебединского ГОКа (Часть 2)

Обзор карьерных самосвалов одной из крупнейших горнодобывающих компаний России

На участке № 2 цеха технологических машин Лебединского ГОКа сосредоточено около двух десятков самосвалов БелАЗ-7540, БелАЗ-548 и БелАЗ-7548, которые в настоящее время заняты на отсыпке и обваловке внутрикарьерных дорог, перевозке вскрыши, щебня и чернозема, дюжина поливооросительных машин, выполненных на базе отработавших свое самосвалов БелАЗ-540, БелАЗ-548 и БелАЗ-7548, да еще более полутора десятков шасси бывших в эксплуатации самосвалов этих же моделей в качестве транспортной основы для установки дизель-генераторных агрегатов, приспособлений для перевозки зубьев ковшей экскаваторов, штанг буровых станков, электрического кабеля.

На моделях предыдущих поколений монтируют седельно-сцепные устройства, масляные цистерны, пескоразбрасыватели, а еще четыре автомобиля превращены в передвижные столовые с просторными фургонами на 20 посадочных мест каждый – прямо в карьере обеспечиваются бесперебойным снабжением горячей пищей водители самосвалов и операторы землеройно-транспортной техники. Для транспортировки в ремонтную зону неисправной техники существуют автомобили-эвакуаторы или, как их еще называют, тягачи-буксировщики со специальным оборудованием, расположенным сзади.

Последние три года Лебединский ГОК приобретает только БелАЗы, используя лизинговую схему. Белорусский грузовик стоит вдвое дешевле зарубежных «одноклассников», и если к нему имеется комплект необходимых запчастей и агрегатов для ремонта, БелАЗ показывает высокую эффективность эксплуатации. Парк технологических машин в последние годы пополняют БелАЗ-75131, несколько новых поливооросительных машин и колесные бульдозеры, изготовленные БелАЗом, а также гусеничные бульдозеры из Чебоксар. Кстати, для транспортировки кузовов внутри комбината разработали и специализированный прицепной состав.

Впечатляющая рабсила – бульдозеры разных классов, колесные тракторы, трубоукладчики, автогрейдеры, автоскреперы, фронтальные погрузчики (всего около 60 ед.). Для транспортировки кузовов внутри комбината предназначен специализированный прицепной состав.

Диспетчерская автомобильного транспорта оборудована по последнему слову техники и расположена на одной из верхних точек на краю карьера. Компьютерная техника, контролеры, передающие информацию о результатах работы с перегрузочных площадок и развилок дорог, радиосвязь с самосвалами дают возможность отслеживать и координировать все действия подвижного состава и землеройно-транспортной техники. В случае неисправности водитель или оператор экскаватора немедленно сообщает об этом контролеру или в диспетчерскую, где на экранах появляются данные об объеме и характере перевозимой породы, времени в пути, месте проведения погрузки, расстоянии до пункта разгрузки, с какого горизонта транспортируется груз, кто находится за рулем машины и т. д. Естественно, имеются сведения о самосвалах, находящихся на сервисном обслуживании и ремонте. Рудоуправление оснащено системой видеонаблюдения, которая позволяет отчетливо разглядеть даже самые отдаленные объекты в карьере.

В работоспособном состоянии парк большегрузных самосвалов поддерживает служба ремонта технологического транспорта. По сути дела, это огромные цехи, где размещаются самые крупные машины и соответствующее технологическое оборудование. Здесь проводят все виды техобслуживания и ремонта автомобильной техники. Работы выполняют и собственными силами, и на местном ремонтно-механическом заводе. Запчасти и агрегаты, предназначенные для замены, приобретаются у надежных поставщиков.

Ежедневное обслуживание карьерного автотранспорта на Лебединском ГОКе вменяется в обязанность каждому водителю, которое он осуществляет непосредственно в карьере. Там же утром каждого дня слесари-электрики проверяют состояние тяговых электродвигателей. Техническое обслуживание проводится через каждые 125 машино-ч. Техобслуживание, предусматривающее замену моторного масла и фильтров у БелАЗов и Komatsu, проводится через 125 ч, у Haulpak – вдвое реже.

На предприятии предусмотрено выполнение текущего, планового и капитального ремонта. Самые большие проблемы доставляет капремонт, при выполнении которого самосвал разбирают до основания, т. е. до рамы, которую отправляют на местный ремонтно-механический завод, дочернюю структуру комбината. Собственными силами ремонтируют двигатели, мотор-колеса, автоматические коробки передач и многие другие узлы и агрегаты. Капитальный и средний ремонт электрических машин проводят в энергоремонтном цехе. Продолжительность планового ремонта обычно от 7 до 15 дней, капитального – 2 месяца, техобслуживание занимает 8...12 ч.

Для монтажа и демонтажа узлов и агрегатов предназначены два мостовых крана грузоподъемностью 32 т каждый. Весьма трудоемким является восстановление кузовов самосвалов ввиду огромных размеров этих конструкций и значительного объема сварочных работ.

Чтобы продлить срок службы кузова, к задней части днища, которое в наибольшей степени подвергается абразивному износу от скальных пород, приваривают специальные пластины и футеровочные листы. Масса кузова при этой вынужденной мере увеличивается на 8...10 т, на столько же снижается полезная нагрузка самосвала. Помимо этого пытались устанавливать на днище кузова резиновые пластины, но в эксплуатации это себя не оправдало. С 2004 г. все кузова приобретаемых БелАЗ-75131 изготовлены из износостойкой шведской стали «хардокс».

Самосвалы из-за их размеров доставляют на комбинат по железной дороге в разобранном виде и затем собирают на месте. Каждый такой комплект в виде отдельных агрегатов представляет собой шасси с двигателем, кабину, палубы, мотор-колеса и кузов, состоящий из трех частей. Например, для сборки БелАЗа требуется не более 5 дней, еще 3...4 дня уходит на сварку кузова. Через 8...10 дней полностью собранный и отлаженный самосвал отправляется на работу. Примерно столько же времени занимает сборка Komatsu HD1200, а вот с Haulpak 510Е приходится повозиться около трех недель. Новые машины обязательно проходят обкатку. БелАЗ с 80%-ной загрузкой должен работать в течение 100 машино-ч, у Komatsu при обкатке предусмотрено ступенчатое увеличение перевозимого груза.

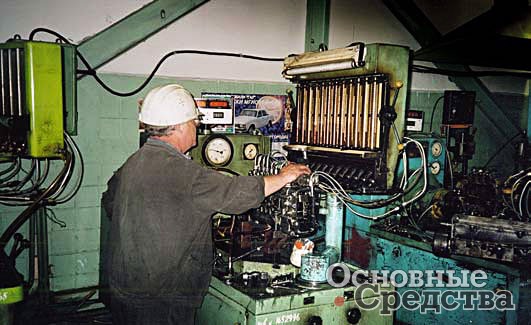

В зоне по ремонту двигателей механического участка оснастка соответствующая. Для разборки-сборки служат специальные стенды-кантователи, с помощью которых мотор легко повернуть на 360°. Запасные части для двигателей Cummins доставляются из США. Функционирование двигателей 120...130-тонных машин после ремонта проверяют на стендах, изготовленных в Германии. Гидравлический тормоз во время испытаний способен создать нагрузку до 1500 л.с. Имеющееся оборудование позволяет задавать необходимые режимы обкатки двигателей и снимать все параметры работы.

На ремонт и обкатку одного двигателя в среднем уходит 1 неделя. Для двигателей марки ЯМЗ для 30- и 40-тонных самосвалов есть собственный испытательный стенд.

Ремонт электромотор-колес проводят и собственными силами, и на ремонтно-механическом заводе. Запчасти и агрегаты для замены (планетарные редукторы, электродвигатели, элементы тормозных механизмов) приобретаются на заводах-изготовителях. Восстановление собственными силами ведется методом наплавки и растачивания. Наименьшие хлопоты доставляют мотор-колеса самосвалов Haulpak, за 8 лет эксплуатации эти агрегаты серьезному ремонту не подвергались. Использование оригинального манипулятора значительно облегчает монтаж-демонтаж редукторов задних мостов БелАЗов с гидромеханической трансмиссией.

Топливом, моторным маслом и охлаждающей жидкостью самосвалы заправляют на специальной площадке в карьере, там же расположен небольшой стационарный ремонтный участок, в задачи которого входит накачка шин с помощью компрессора, в случае необходимости – ремонт электрооборудования, а также сварочные и некоторые слесарные работы.

Монтаж-демонтаж колес карьерных самосвалов, диаметр которых порой превышает 2 м, осуществляется с помощью манипулятора, установленного на вилочном погрузчике. На открытой стоянке установлена линия, облегчающая запуск двигателей 30...40-тонных БелАЗов в холодное время года. Подогрев осуществляется за счет теплого воздуха, который нагнетается с помощью турбореактивного авиационного двигателя. Картину дополняют мойка и центральный склад запасных частей. Нередко нужные приспособления и оснастку изготавливают местные рационализаторы.

Поскольку автомобили работают в карьере в условиях повышенной опасности, во время ремонта основное внимание уделяется надежному функционированию рулевого управления и тормозной системы. Особенностью эксплуатации карьерных самосвалов по сравнению с дорожными является то, что им постоянно приходится преодолевать подъемы или двигаться под уклон. Число ездок из-за малого плеча откатки значительно выше общепринятого, в результате чего водителю приходится за смену делать 20...30 рейсов. Тем не менее ремонтная служба успешно справляется со своими обязанностями, о чем свидетельствует коэффициент технической готовности, среднее значение которого примерно 0,8, несмотря на продолжительный срок работы большой группы тяжелых самосвалов. На хорошем уровне находятся коэффициенты использования парка и грузоподъемности – соответственно 0,8 и 0,94. Средний коэффициент использования пробега – на уровне 0,45. Для нормальной эксплуатации большегрузных самосвалов требуются необходимые запасные части и оборотные агрегаты, ну и, конечно, своевременные профилактические мероприятия. Обычно в ремонте находятся 7...9 большегрузных самосвалов.

Если говорить о слабых местах автомобилей, которые доставляют наибольшее беспокойство ремонтным подразделениям, то у БелАЗа это гидравлическая система, насосы которой не выдерживают более 6 месяцев. Оставляют желать лучшего надежность российских тяговых электродвигателей ИК-420 и ТЭД-6, а также низкий ресурс планетарных редукторов мотор-колес.

Есть потребность в установке гидравлических фильтров высокого давления. Сильная сторона белорусских машин – система подогрева моторного масла, топлива и охлаждающей жидкости в холодное время года, доступность узлов и агрегатов, а кроме того, легкость монтажа-демонтажа. На автомобилях Komatsu, которые по возрасту заметно старше самосвалов других марок, головную боль доставляют несущая рама, планетарные редукторы мотор-колес, стояночный колодочный тормоз и работа пневмосистемы в зимнее время. Кабина не столь комфортабельна, как у «соперников», отсутствует система централизованной смазки.

К достоинствам японских автомобилей можно отнести хорошую управляемость и маневренность. Неприятности у Haulpak подстерегают обычно в центральном узле крепления задней подвески, а также в креплении передней подвески. Зато «американец» снабжен совершенной системой диагностики, очень надежен в эксплуатации, а также имеет высокий ресурс.