Как сэкономить в условиях кризиса

В условиях нарастающего мирового кризиса каждый хозяйственник сталкивается с множеством проблем, одна из которых – как сократить расходы. Решить такую задачу порой бывает сложно. А руководителям дорожных служб сложнее вдвойне, ведь им необходимо не только сократить расходы, но и сохранить качество работы как минимум на прежнем уровне, а лучше его повысить. Задача не из легких, ее решение требует комплексного подхода. Здесь нельзя обойтись полумерами, закупив, например, меньше машин или урезав фонд заработной платы. Руководствоваться принципом «сэкономим на покупке техники» (заменив старые машины на дешевый аналог) в этой ситуации также неразумно и неправильно. Владелец, сэкономив на технике сегодня, завтра потратится на ремонт, топливо и в целом на содержание ненадежной техники, которая периодически выходит из строя. Если старый способ «хозяйствования» и содержания дорог оказывается неэффективным, его надо менять. Формат данной статьи не позволяет целиком охватить всю сферу содержания дорог, однако мы можем предложить вариант реформирования сферы зимнего содержания дорожного полотна. В настоящее время парк техники в дорожных организациях сильно изношен: степень износа составляет 70%, а порой и выше. Встает вопрос о его обновлении. Заменять старую машину на новую той же марки и модели неэффективно, так как и производительность, и расходы на содержание машины и приобретение противогололедных реагентов остаются те же, а перед нами стоит задача оптимизировать весь процесс и сократить расходы. Старый метод обработки дорог пескосоляной смесью в пропорции 90% песка и 10% технической соли в современных условиях себя не оправдывает. Почему? Во-первых, пескосоляная смесь слабо закрепляется на покрытии. Например, в ходе исследований установлено, что при движении транспортных средств со скоростью 50…60 км/ч скольжение увеличивается уже после прохода 10 автомобилей по обработанному покрытию, а в условиях увеличивающегося потока транспорта через 20…30 минут после нанесения смеси она уже не дает ожидаемого эффекта. Во-вторых, по весне скопившийся на дорогах песок основательно забивает водостоки. Он остается на дорогах и тротуарах, загрязняет газоны, а потому весной коммунальные службы затрачивают значительные средства, чтобы очистить город от песка и вывезти его на свалку. В свою очередь это означает, что увеличиваются затраты на весеннее и летнее содержание дорог. Есть ли альтернатива привычному способу обработки дорожного покрытия? В Европе в начале 1980-х, а в США и Канаде в 1990-х гг. от песка практически отказались и стали применять увлажненную соль и жидкие реагенты, более эффективные, действие которых наступает практически немедленно. Почему бы и российским дорожникам не перенять опыт зарубежных коллег, сократив тем самым расходы и увеличив эффективность? Для примера рассмотрим эффект от замены привычного «пескача» более современной машиной (протяженность участка для обработки – 50 км, по 2 полосы для движения в каждом направлении). Сравним производительность дорожных машин, одна из которых распределяет пескосоль, вторая – чистые хлориды.

В Руководстве по борьбе с зимней скользкостью (№ ОС-548-Р) регламентируется необходимое количество хлоридов. В рассматриваемом примере в случае распределения пескосоляной смеси на 1 м2 дорожного покрытия попадает 25 г соли и 205 г песка, поэтому в обоих случаях количество хлоридов, распределенных на дорожное полотно, одинаковое. В табл. 1 произведен расчет необходимого времени на обработку участка одной машиной.

В качестве иллюстрации приведем расчет данных по применяемой технике для борьбы с зимней скользкостью в Литве до перехода на метод увлажненной соли (распределялась до 2000 г. 10%-ная пескосоляная смесь) и после перехода, указав необходимое количество противогололедных материалов (табл. 2). Если к сказанному выше прибавить затраты на противогололедные материалы, то преимущество химического метода будет более чем очевидно.

В табл. 3 приведен расчет затрат на противогололедные материалы на одну обработку. Расчет показывает четырехкратную экономию при использовании метода обработки хлористым натрием по сравнению с обработкой пескосоляной смесью. Цены в расчетах приведены по состоянию на 15.12.2008 г. То есть на одной обработке участка длиной 50 км экономия составляет 97 000 руб. И это лишь стоимость реагентов. А еще ведь есть расходы на фонд оплаты труда операторов коммунальных дорожных машин, бульдозеристов, операторов погрузчиков, а также расходы на топливно-смазочные материалы (ТСМ). Теперь коротко рассмотрим вопрос расходов на ТСМ.

В случае распределения на дорожном полотне пескосоляной смеси тремя дорожными машинами трех бункеров хватит на обработку 11 км дорожного полотна, затем дорожные машины возвращаются на базу для загрузки пескосоляной смесью и распределяют ее с 11-го по 22-й км, и т. д. В случае распределения увлажненной соли реагент распределяет одна дорожная машина, и одной заправки ее бункера хватает на 39 км дорожного полотна. Холостой пробег при обработке участка длиной 50 км пескосоляной смесью составляет 500 км на каждую машину, а работают на участке три машины: итого 1500 км холостого пробега при разовой обработке этого участка. Холостой пробег при обработке чистым техническим хлористым натрием составляет 126 км. Получается, что при однократной обработке пескосоляной смесью холостой пробег машин больше на 1375 км, чем в случае обработки чистыми хлоридами. А теперь пример сокращения затрат фонда заработной платы. В табл. 4 приведен расчет для случая, когда из трех машин, производящих очистку клином, две остаются для патрульной очистки, а одна распределяет чистые хлориды. В этом примере в случае распределения пескосоляной смеси ее распределяют все три машины, а в случае распределения чистых хлоридов реагент распределяет только одна машина. Эти расчеты показывают, что переход на обработку чистыми хлоридами позволит в 3 раза увеличить скорость уборки и обработки. То есть если раньше, чтобы обработать участок, в течение 4 ч требовалось три бригады по три машины, при введении метода обработки чистыми хлоридами нужна одна бригада.

Конечно, от привычки использовать пескосоляную смесь сразу избавиться трудно: применение технического хлористого натрия эффективно при температурах до –10 °С, а при температурах ниже –10 °С для разрыхления уплотненного снега необходим фрикционный материал – песок. Поэтому для расчета экономического эффекта от перехода на метод обработки увлажненной солью важно понимать, сколько понадобится соли и пескосоляной смеси. Соотношение использования технического хлористого натрия и пескосоляной смеси исходя из сложившейся мировой практики, а также опыта некоторых дорожных хозяйств России, перешедших на «новую» схему работы, определяется как 80% к 20%. В соответствии с этим можно рассчитать расход денежных средств за год на одном участке (50 км) при переходе на борьбу с зимней скользкостью с использованием чистых хлоридов. Расчет проведен исходя из цены 20%-ной пескосоляной смеси 703 руб/т и цены соли 1639 руб/т. Итого экономия средств только на противогололедных материалах составит 2 156 400 руб. за сезон на одном участке протяженностью 50 км.

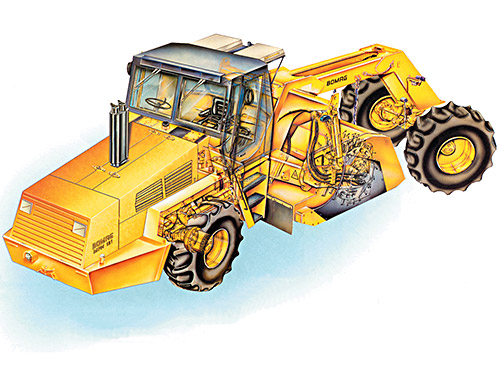

В качестве примера машин, отвечающих перечисленным требованиям, можно назвать распределители реагентов фирмы Bucher Giletta. Это подтверждено успешной эксплуатацией почти 300 ед. этих распределителей на территории РФ уже в течение пяти лет, а также отбором, проведенным Росавтодором в 2005 г., главным требованием которого являлась равномерная минимальная плотность распределения 5 г/м2, что и подтвердила практика эксплуатации распределителей реагентов с увлажнением Bucher Giletta. Остается подвести итог нашего исследования. В условиях кризиса дорожникам необходимо пересматривать существующие принципы работы, не бояться применять новые технологии и закупать более современные машины, отвечающие передовым мировым технологиям. Конечно, для этого потребуется не один-два месяца, однако, вне сомнений, выигрыш будет, и немалый! |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

До перехода на чистый хлорид:

После перехода на чистый хлорид: |