Бестраншейные методы устранения утечек в трубопроводах (Часть 1)

«Опять раскопали!» – как часто с досадой мы произносим эти слова, когда у нас во дворе или на улице ведется ремонт трубопровода. По статистике в России проложено 700 тыс. км трубопроводов, и больше половины из них поражены внутренней коррозией и находятся в предаварийном состоянии. Если к 2010 г. не будут приняты экстренные меры, то две трети действующих трубопроводных сетей будут полностью разрушены.

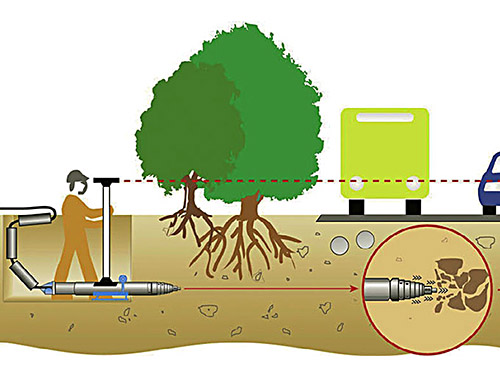

Выгодной во многих отношениях альтернативой традиционным раскопочным технологиям ремонта подземных трубопроводов являются бестраншейные технологии. Они позволяют в среднем на 30…50% снизить капитальные затраты. Кроме того, для производства бестраншейных работ не требуется многих согласований, они исключают риск осадки фундаментов и других повреждений наземных сооружений. К тому же ко многим старым трубопроводам доступ с поверхности земли со временем все больше осложняется из-за возникших за десятки лет построек.

Создание внутреннего герметизирующего покрытия – главная часть процесса ремонта труб, особенно канализационных и водопроводных. В статье мы познакомимся с наиболее распространенными технологиями. Они именуются общими терминами «ремонт», «восстановление», «реновация», «санация». Различные материалы, используемые для ремонта, имеют свои «плюсы» и «минусы». Некоторые позволяют создать внутри старой трубы такую же по качеству, если не лучше, оболочку. Другие могут быть установлены в местах изгибов труб «без складок и морщин», что позволяет создать внутри гладкую поверхность. Потребитель сам выбирает наиболее подходящую по обстоятельствам и условиям применения технологию.

В статье будет много английских терминов, поскольку русская терминология в этой отрасли пока не установилась и многие специалисты знают описываемые технологии именно по английским названиям.

Герметизирующие покрытия труб, наносимые методом распыления

Ремонтные покрытия из цементопесчаного раствора в 1970-е годы применяли практически повсеместно (причем исключительно для ремонта водопроводных сетей). В те годы еще не существовало ни термина «бестраншейные технологии», ни иных способов ремонта. Покрытие цементопесчаной смесью более чем на 30 лет увеличивает срок службы трубопровода. Метод очень популярен в Европе. Например, в Германии около 90% водопроводов восстановлено методом нанесения цементопесчаной смеси.

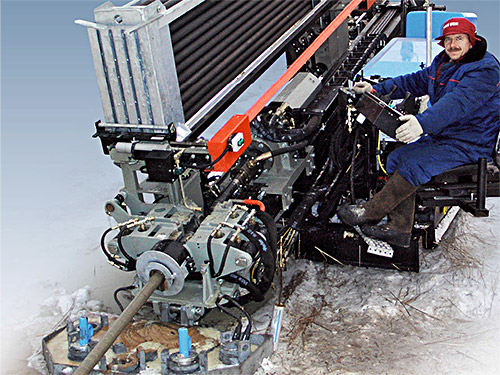

Изначально метод применяли только для ремонта труб большого диаметра, в которые могли бы поместиться машины, наносящие покрытие. Позднее было разработано оборудование для нанесения покрытий в трубах малого диаметра с помощью разбрызгивающих головок (метод центрифугирования): через вращающуюся с высокой скоростью головку цементопесчаный раствор разбрасывается по внутренней поверхности трубы. Подача раствора и скорость движения установки рассчитываются так, что смесь распределяется ровным слоем. Время полного затвердевания смеси – 28 суток, но уже через 24 ч трубопровод можно эксплуатировать.

Были созданы и широко применялись жидкие материалы для распыления на основе эпоксидных смол и полимеров, преимуществом которых являлось то, что покрытия из них могут быть созданы быстро и любой толщины (обычно около 1 мм). Перед тем как наносить покрытие, ремонтируемую трубу очищают специальной жидкостью, которую подает моечная установка высокого давления. К сожалению, большинство методов такого типа предназначены для ремонта трубопроводов, схема которых хорошо известна, к тому же покрытия такой толщины, наносимые распылением, не всегда надежно устраняют протечки. Примерно с середины 1990-х годов началось внедрение других технологий.

Применяется и футеровка торкрет-бетоном, который наносится самоходным роботом, имеющим дистанционное управление с видеокамерами. Робот способен проходить в трубах расстояние до 150 м и преодолевать повороты и уклоны. После того как футеровка нанесена, труба готова к эксплуатации уже через несколько часов, но из-за размеров оборудования эту технологию можно применять только в трубах большого диаметра.

Американская компания Shotcrete Technologies в 2006 г. разработала и провела испытания робота-распылителя, который можно использовать для обработки водопропускных труб под насыпями, галерей водоводов, труб и тоннелей диаметром свыше 450 мм. Это оборудование позволяет создавать защитное покрытие непосредственно на месте аварии из запатентованного фирмой армированного волокном цементного состава, который в течение семи дней достигает прочности на сжатие более чем 40 МПа.

Оболочки, протаскиваемые внутрь ремонтируемой трубы (sliplining)

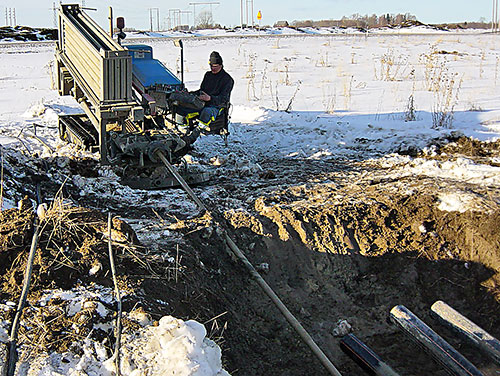

Эта технология является, пожалуй, самым простым экономичным способом санации трубопроводов после обычной очистки. Она представляет собой создание новой трубы внутри старой либо путем втягивания ремонтной оболочки лебедкой, либо путем ее проталкивания. Однако при этом неизбежно уменьшается проходное сечение отремонтированной трубы на толщину оболочки. Этот недостаток отчасти компенсируется тем, что внутренняя поверхность оболочки может быть гораздо более гладкой, чем у старой трубы, а значит, потери потока на трение уменьшаются. Еще одним недостатком является то, что максимальный диаметр оболочки ограничивается величиной внутреннего диаметра ремонтируемой трубы в самом узком месте. По этой причине из-за любых деформаций или препятствий, например, швов в местах стыков и т. п., выступающих внутри ремонтируемой трубы, возможный диаметр ремонтной оболочки может значительно уменьшиться.

В большинстве методов sliplining, используемых сегодня, после введения оболочки в ремонтируемую трубу кольцевой зазор между оболочкой и старой трубой заполняется цементопесчаным составом, чтобы закрепить оболочку на месте.

Ремонтные оболочки изготавливают из различных материалов, но наиболее распространены полиэтиленовые. Также применяются оболочки из полихлорвинила, армированного стеклопластика, цементопесчаной смеси и керамики. Для ввода оболочек применяют вдавливающие установки или втягивающие лебедки, большинство из которых рассчитано на работу с оболочками определенной длины или определенного диапазона длины.

Этот метод может также использоваться для ввода последовательно соединяющихся или вставляемых одна в другую коротких труб, если ремонт выполняют через существующие канализационные шахты. Могут также использоваться скручиваемые на резьбе трубы.

Метод, известный как спиральная оболочка, в своей простейшей форме также может быть отнесен к sliplining. Спиральную оболочку обычно изготавливают из полихлорвиниловой полосы, которая специальной установкой сворачивается в спираль, образуя трубу. Эта оболочка втягивается в ремонтируемую трубу на нужную длину, затем кольцевой зазор между вставкой и старой трубой заполняется цементопесчаным составом. Преимуществом вставки такого типа является то, что она изготавливается на месте ремонта из рулона ПВХ-ленты, который является простой и очень компактной формой хранения и транспортировки материала. В последние годы разработаны технологии производства спиральных оболочек не из ПВХ, а из полиэтиленовой ленты.

Усовершенствованная протаскиваемая оболочка плотного прилегания (modified sliplining)

Как и в обычной технологии sliplining, оболочка протаскивается в ремонтируемую трубу, но в деформированном, сжатом виде, поскольку так ее проще ввести. Затем оболочку накачивают, и она плотно прижимается к стенкам ремонтируемой трубы. Отсюда два преимущества этого метода: устраняется необходимость закачивать цементопесчаный раствор в промежуток между ремонтируемой трубой и оболочкой, и поскольку этого промежуточного слоя нет, пропускная способность отремонтированной трубы практически не изменится, диаметр уменьшится только на толщину оболочки. Внутренняя стенка трубы с оболочкой становится гораздо ровнее старой, в результате уменьшение диаметра в значительной степени компенсируется снижением сопротивления потоку и пропускная способность трубы практически не уменьшится. Этот метод предназначен для восстановления канализационных сетей диаметром от 150 до 450 мм.

Разработано несколько методов modified sliplining, в которых используются оболочки различного типа: складываемая полиэтиленовая; складываемая ПВХ; уменьшенная полиэтиленовая и спиральная.

Складываемые оболочки, как следует из названия, прежде чем вводить в трубопровод, складывают так, чтобы поперечное сечение приняло форму буквы U или C (технология U-liner). Они могут быть сложены на заводе или на рабочей площадке. Округлая форма возвращается этим оболочкам путем нагнетания пара или воды. Давление внутри оболочки поддерживается до тех пор, пока она не будет плотно прижата к стенкам ремонтируемой трубы. После уменьшения давления оболочка либо закрепится на стенках трубы, либо, если избран метод теплового воздействия, уменьшается температура, а давление продолжает поддерживаться, что позволяет прокладке прилепиться к внутренним стенкам трубы. После этого давление можно уменьшить, а оболочка останется в нужном положении.

Уменьшенная полиэтиленовая оболочка (часто ее называют «обжимаемая») пропускается через ряд пуансонов в специальной установке. В результате обработки диаметр оболочки временно уменьшается и ее не требуется деформировать в форме буквы U или С. Диаметр уменьшается настолько, чтобы оболочку можно было втянуть с натягом в ремонтируемую трубу. Когда оболочка втянута на нужную длину, внутреннее напряжение в материале постепенно ослабевает, и полиэтиленовая оболочка стремится расшириться до своего первоначального диаметра. Иногда размер восстанавливается под действием пара. В большинстве случаев этот первоначальный диаметр выбирается чуть больше внутреннего диаметра ремонтируемой трубы, поэтому оболочка без внешнего воздействия самостоятельно плотно прижимается к стенкам ремонтируемой трубы. Подобный метод, но с применением трехслойного полиэтилена предлагает финская фирма Uponor Oyj.

Также разработаны втягиваемые в ремонтируемую трубу оболочки спиральной формы, их можно отнести к типу modified sliplining. В некоторых случаях, как и при применении обычной технологии sliplining, оболочку втягивают лебедкой в ремонтируемую трубу на месте ремонта, но тогда благодаря стремлению спиральной конструкции распрямиться она жестко фиксируется внутри ремонтируемой трубы.

Одной из проблем при применении технологий sliplining и modified sliplining является прорезание отверстий в боковые ответвления трубопровода. Обычно это выполняют роботы-труборезы с дистанционным электронным управлением, оснащенные видеокамерой. Чтобы обеспечить точность при прорезании отверстий в оболочке в боковые ответвления трубопровода, предварительно составляют подробный, точный план трубопровода.