Бестраншейные методы устранения утечек в трубопроводах (Часть 2)

Отверждаемые на месте покрытия труб (CIPP)

Компания Insituform еще с начала 1970-х гг. выпускает разработанный и запатентованный Эриком Вудом так называемый «чулок» из синтетической ткани, пропитываемой полимеризующимся герметизирующим составом: CIPP (cured-in-place pipe – «отверждаемая на месте оболочка»). Теперь, когда срок главного патента Insituform истек, на основе этой технологии разработано множество типов оборудования и составов. В России эту технологию представляет, например, ЗАО «Пер Аарслефф».

Технологический процесс включает пропитку «чулка» жидким полимером, который затем заводится в поврежденную трубу. «Чулок» прижимается к внутренней поверхности трубы, и полимер отверждается.

Существует несколько типов «чулочных» технологий CIPP. Например, «чулок» из нетканого материала пропитывается полимером, отверждающимся на воздухе. Такие покрытия предназначены для применения в трубах малого диаметра или на коротких расстояниях. Покрытие прижимается к внутренним стенкам трубы под действием сжатого воздуха. Для труб большего диаметра и большей длины в случаях, когда полимеризующийся на воздухе материал может отвердеть до завершения работ или образовать более толстый, чем требуется, слой, применяют термореактивные полимеры. Обычно термореактивные покрытия прижимаются к стенкам трубы давлением воды. Покрытия из ткани, пропитанной материалами, полимеризующимися под действием ультрафиолетового облучения (УФО), прижимаются к стенкам трубы под действием сжатого воздуха. В последнее время появились покрытия CIPP, которые прижимаются к стенкам сжатым воздухом и полимеризуются горячим паром. Эти технологии разработаны для ремонта труб малого диаметра – до 400 мм. Они позволяют за один прием создавать в трубах покрытие длиной до 250 м. При использовании этой технологии можно работать с несколькими «чулками» одновременно.

Давление воды может создаваться от цистерны, поднятой высоко над землей, или с помощью компрессора. Применение сжатого воздуха и пара вместо воды для прижатия покрытия к стенкам трубы позволяет ускорить процесс, уменьшить размеры рабочей площадки и оптимизировать энергопотребление, а также значительно снизить содержание в воздухе паров стирола и других неприятных запахов.

У всех этих технологий имеется общий момент: необходимо правильно рассчитать время полимеризации. Если эта часть процесса создания покрытия рассчитана неправильно, существует высокая вероятность того, что покрытие быстро выйдет из строя, поскольку плохо закрепится на стенках трубы.

Полимеризующиеся на воздухе герметизирующие покрытия не нуждаются в тепловом или световом воздействии для того, чтобы процесс полимеризации начался. Недостаток таких покрытий в том, что чаще всего пропитку «чулка» приходится выполнять именно на рабочей площадке, поскольку пропитанное покрытие надо быстро установить в трубу, иначе полимер затвердеет раньше, чем закончат его установку.

При использовании термореактивного полимера требуется обеспечить воздействие высокой температуры. Обычно это расположенный на строительной площадке котел, в котором нагревают воду до температуры, при которой происходит полимеризация покрытия. Это ограничивает применение данной технологии (если только покрытие не наносится при высокой температуре, например, в жарких странах). Преимущество такой технологии – можно пропитать материал полимером заранее, в заводских условиях. Если надо какое-то время хранить «чулок» или транспортировать на большое расстояние, можно использовать автомобиль-рефрижератор. На рабочей площадке покрытие можно хранить достаточно долго, а затем установить, полностью сохранив его рабочие характеристики. Особенно удобно, если «чулок» устанавливают в длинные трубы. Недостатком метода является то, что процесс отверждения полимерного покрытия должны тщательно контролировать специалисты: температура не должна снизиться прежде, чем закончится процесс. Не следует недооценивать и тот факт, что отработанная вода должна быть остужена до комнатной температуры и утилизирована, а это может оказаться довольно сложным делом в районах плотной городской застройки и при современных жестких экологических нормах.

Использование ультрафиолетового облучения (УФО) для полимеризации позволяет преодолевать недостатки, присущие методам полимеризации на воздухе и теплового воздействия. Пропитку материалом, полимеризующимся под действием УФО, можно выполнять в заводских условиях. Затем покрытие доставляют на место установки в светонепроницаемой упаковке и устанавливают без опасений, что отверждение произойдет прежде, чем работа завершится. Обычно «чулок» надувают сжатым воздухом, это позволяет поместить внутрь «чулка» установку УФО. Группа УФ-ламп затем перемещается с определенной скоростью вдоль трубы и полимеризует покрытие.

Существуют и другие формы CIPP. Облицовку пропитывают полимером заранее и протаскивают в трубопровод в деформированном, сложенном состоянии. Затем ее надувают сжатым воздухом или водой, и она прижимается к внутренним стенкам старой трубы, после чего происходит полимеризация. Высока, однако, вероятность того, что при втягивании внутрь трубы оболочка может повредиться, если на внутренней поверхности трубы окажутся задиры или иные острые неровности. Поэтому тщательная предварительная подготовка внутренней поверхности трубы – главное условие успешной установки герметизирующего покрытия.

Исключительно удачной признана технология, по которой герметизирующий материал предварительно наносят на внутреннюю поверхность поврежденной трубы с помощью специальной машины, а затем оболочку без пропитки протаскивают в трубу. В этом случае гораздо удобнее контролировать процесс нанесения цементопесчаного раствора или полимера, а оболочка гарантированно будет приклеена к стенке трубы и не затвердеет, не приклеившись к ней. В отличие от технологий, в которых применяют предварительно пропитанные «чулочные» оболочки, для этой не требуется применять значительное давление, чтобы ввести и прижать ткань к стенкам трубы. Такая технология позволяет экономить время, энергию, средства и использовать для работы меньшее пространство.

После установки покрытия CIPP требуется прорезать отверстия в боковых ответвлениях труб, что выполняется роботами-труборезами. Свойства покрытия CIPP часто упрощают задачу: в месте соединения с боковой трубой оболочка образует впадину, и это помогает труборезу занять правильное положение.

Чтобы гарантировать эффективную изоляцию поврежденной трубы, покрытие должно быть полностью герметизировано в местах соединения с боковыми ответвлениями. Для этого разработан ряд методов. Используются накладки в форме шляпы, выполненные из того же материала, что и покрытие, накладку устанавливает специальная машина «полями» поверх выреза в покрытии, «тулья шляпы» направляется в ответвление. Для герметизации используют материал, полимеризующийся на воздухе. В другой технологии используется полимер, который наносят разбрызгивающим аппаратом на место соединения с боковой трубой.

Методы герметизации полимерными материалами

Герметизацию полимерными материалами начали применять не так давно. Для надежной герметизации полимерами обязательно надо иметь очень точный план трубопровода. Наиболее распространены два типа такой герметизации.

В одном из методов используются надувные баллоны, в которых находится оборудование, наносящее полимерный материал на поврежденный участок трубы. В баллон нагнетают воздух, и, раздуваясь, баллон герметизирует выходы из поврежденной трубы. Отверстие, через которое нагнетают компоненты полимерного материала, располагается между герметизированными концами трубы. В смесительную установку, которая располагается в баллоне, под давлением нагнетаются компоненты полимерного материала. Компоненты смешиваются непосредственно на месте нанесения полимера. На внутреннюю поверхность поврежденной трубы наносится слой полимера, полимерный материал также проникает и заполняет трещины и иные дефекты в стенках трубы.

Объем полимерного материала, необходимого для ремонта, рассчитывают до начала работы. Когда весь объем материала закачан, давление еще поддерживают до тех пор, пока полимер не затвердеет. После этого давление воздуха в баллоне уменьшается. Этот метод используют для ликвидации локальных протечек как более предпочтительный по сравнению с герметизацией целого участка «от одного канализационного колодца до другого». Его преимущество в том, что при точном соблюдении технологии нужно меньше времени, чем для герметизации целого участка трубопровода.

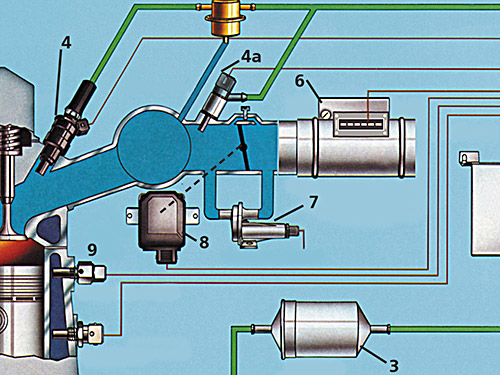

Для герметизации полимерным материалом вторым способом также требуются высококвалифицированные специалисты. Этот метод часто называют «ремонтом при помощи робота», поскольку здесь используются автоматические самоходные установки с электронным дистанционным управлением. Робот сначала очищает внутренние стенки трубы водой под высоким давлением (известна технология очистки труб Vacujet немецкой фирмы WOMA GmbH струей под сверхвысоким давлением – 2500 бар и/ или шлифовальными головками), разыскивает сквозные трещины и подготавливает их к герметизации. Затем робот (или в некоторых случаях второй робот) с помощью нагнетающей установки, а часто и заглаживающего конуса или другого оборудования наносит полимерное покрытие. Полимер, который подают в роботизированный снаряд, смешивается в специальной установке на месте ремонта и с помощью дистанционного управления с видеокамерами наносится на поврежденную поверхность трубы.

Метод заливки

Если на участке трубопровода от одного канализационного колодца до другого имеется несколько дефектов и/ или поврежденных боковых ответвлений, а схема трубопровода известна, для ремонта может быть использован метод заливки герметиком. Для этого применяют двухкомпонентные химические составы.

Сначала, после составления схемы и очистки трубопровода, участок, который требует ремонта, изолируют от остального трубопровода. Боковые ответвления не обязательно герметизировать, если они не заканчиваются на уровне ниже предполагаемого максимального уровня заливки трубопровода. После того как все необходимые участки изолированы, в трубопровод закачивают первый из двух компонентов жидкого герметика. Этим компонентом заполняют ремонтируемый участок трубопровода до нижнего края канализационного колодца. Через определенное время жидкость проникнет через трещины и другие дефекты трубопровода в окружающий грунт. Уровень жидкости в трубопроводе пополняется до тех пор, пока она не проникнет сквозь трещины. После определенного времени, достаточного для просачивания необходимого количества жидкости, оставшийся жидкий герметик быстро откачивают из трубопровода обратно в цистерну.

Затем в трубопровод закачивают второй компонент герметика до того же уровня. Когда он проникнет через трещины в трубе и вступит в реакцию с первым компонентом, состав затвердеет. Затвердевший состав, перемешанный с грунтом, образует вокруг каждой трещины оболочку из материала, похожего на бетон, а внутри трещины герметизированы твердым полимером.

Локальная герметизация

Разработано много методов герметизации небольших локальных дефектов трубопровода. Для этого чаще всего используют резиновые накладки и бандажные стальные ленты, удерживающие накладку. Герметизирующая накладка со стальным бандажом, которая находится на надувном баллоне, подводится к месту протечки с помощью робота с дистанционным управлением и видеокамерами. Затем в баллон нагнетают воздух, металлический бандаж расширяется и прижимает накладку к месту протечки. Накладка несколько уменьшает проходное сечение трубы в данном месте, но уменьшение это незначительно. Вместо резиновой накладки в некоторых случаях используют полимерный материал, который после наложения на трещину приклеивается к стенке трубы и затвердевает.

Недавно разработан новый очень интересный материал, действие которого при герметизации трубопровода похоже на свертывание крови в поврежденных сосудах человека. Этот метод называется Platelet Technology («Технология тромбоцитов крови»). Состав материала типа Platelet каждый раз подбирается индивидуально в зависимости от характеристик работы трубопровода. Материал вводят в поток жидкости, текущей по трубопроводу. Вместе с жидкостью Platelet проникает в трещину в трубе, заполняет ее и быстро герметизирует. Этот метод разработан для того, чтобы быстро устранить протечку и хорошо подготовиться к полному устранению дефекта, выбрав оптимальный метод.

Местонахождение трещины, заполненной материалом Platelet, можно определить дистанционно, в зависимости от состава материала и желания клиента, либо методом радиочастотной идентификации (радиоэлектронной метки – RFID), либо методом радиоактивной мишени. Благодаря этому устраняется необходимость делать трудоемкие и дорогие пробные раскопы трубопровода. Расчетный срок службы герметизирующего материала Platelet – от 6 до 12 месяцев. За это время можно хорошо подготовить работы по ремонту трубопровода. В 2006 г. этот материал испытывали в системе бытового водоснабжения Великобритании после завершения успешных испытаний в системе технического водоснабжения.

Прочие методы

Многие методы, описанные выше, применяют главным образом для ремонта и восстановления самотечных трубопроводов, а некоторые из методов «протаскивания оболочки» (sliplining) или «усовершенствованной протаскиваемой оболочки плотного прилегания» (modified sliplining) и некоторые другие могут быть использованы для ремонта напорных трубопроводов, в том числе бытовых. Например, для ремонта таких трубопроводов в Великобритании разработана технология Thermopipe®. Ее приобрела компания Insituform. Thermopipe® – это полиэтиленовое усиленное сложным полиэфиром покрытие, которое используют для ремонта водопроводов и других напорных трубопроводов внутренним диаметром до 200 мм. Оно долгое время самостоятельно выдерживает внутреннее давление до 16 бар, а устанавливают его в изгибы труб практически любого диаметра.

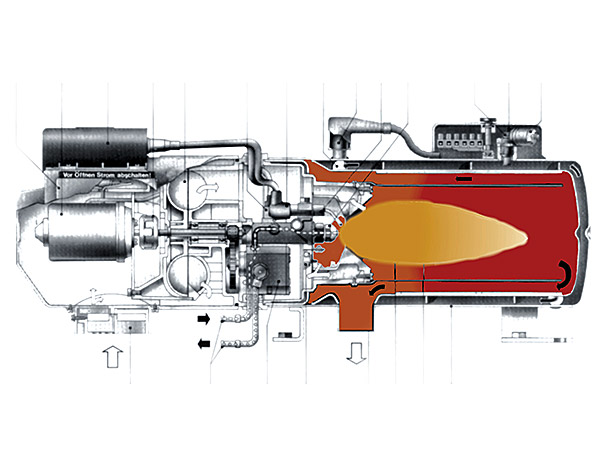

Метод Thermopipe® предусматривает втягивание из входного котлована в поврежденную трубу с помощью лебедки оболочки из полиэтилена, усиленного полиэфиром. Оболочка в заводских условиях складывается в форме буквы С в сечении. После того как оболочка размещена в нужном положении, ее заполняют и разогревают паром, под действием которого она плотно прижимается к внутренней поверхности ремонтируемой трубы и образует сплошное герметичное покрытие.

Как и водопроводные трубы, газовые трубы могут быть отремонтированы с помощью методов, описанных выше, особенно методом sliplining или modified sliplining и некоторыми методами CIPP.

Имеется и другая технология, которую следует упомянуть в связи с ремонтом газовых труб: Live’lining, или Live insertion («Ремонт, не прерывая работы») в противоположность ремонту газопровода, выведенного из эксплуатации (dead insertion). Этот метод похож на способ «протаскивания оболочки» (sliplining), но выполняется в условиях прокачки газа по трубе, что исключает перерывы в обслуживании клиентов во время замены труб. Снабжение клиентов газом будет прервано лишь на очень короткое время, когда подача газа по старой трубе будет прекращена и возобновлена по ремонтной трубе.

«Ремонт, не прерывая работы» обычно представляет собой введение полиэтиленовой трубы в старую металлическую трубу низкого давления. В это время по старой чугунной трубе продолжается подача газа. Полиэтиленовая труба также заполняется газом, и когда она будет полностью вставлена, по старой чугунной трубе по-прежнему подается газ потребителям через кольцевой зазор до тех пор, пока не будет удобно перевести подачу газа полностью через новую полиэтиленовую трубу. Метод можно применять для ремонта газовых труб внутренним диаметром от 75 мм и более.