ESAB: работа на будущее сварки и резки в России

Технологический центр ESAB открыт 16 июня 2016 г. на территории завода «Бецема». Сама компания ESAB несколько старше — в прошлом, 2019 году, отметили ее 115-летие. В 1904 г. инженер Оскар Челльберг (Oskar Kjellberg) из Гетеборга, Швеция, основал «Компанию Электросварки» Elektriska Svetsnings AB (ESAB) для производства своего изобретения — плавящегося сварочного электрода с толстой шлакообразующей обмазкой. С тех пор электроды ESAB с успехом применяют в судостроении. В 1920 г. ESAB построила на верфях Гетеборга первое в истории цельносварное судно — буксир ESAB IV, который эксплуатировали в порту Мальмё до 1987 г. Сегодня буксир используют в порту Гетеборг в качестве самоходного исторического экспоната.

Судостроение, как одна из крупнейших, наряду с металлургией, отраслей Швеции сыграло значительную роль в становлении и развитии компании ESAB, ставшей к сегодняшнему дню одним из лидеров глобального рынка технологий, оборудования и материалов для сварки и резки металлов с долей 9-10%. В 2018 г. глобальная выручка ESAB достигла 2,1 млрд. долларов США, чистая операционная прибыль 11,6%. В 2018 г. глобальный рынок оборудования и материалов для сварки и резки оценивался в 22 млрд. долларов США. Финансовые результаты ESAB за 2019 г. будут опубликованы несколько позже.

С 2012 г. ESAB полностью принадлежит американской корпорацией Colfax и штаб-квартира квартира находится в США. Разработка осталась в Гетеборге. Номенклатура насчитывает более 67 тысяч наименований и продается в 145 странах мира. По всему миру действуют 33 производственных предприятия, на которых трудятся 8300 сотрудников. Два производства находятся в России — в Санкт-Петербурге и Тюмени. В Санкт-Петербурге выпускают электроды, флюсы, порошковую проволоку и обслуживают европейскую часть РФ. Тюменский завод производит электроды и сплошную проволоку и обслуживает Урал и восточные регионы. Часть номенклатуры электродов двух заводов пересекается. Сырье используют частично отечественное, частично импортное, полное испортозамещение невозможно физически. Примерно ¾ продукции распределяется через дистрибьюторский канал и ¼ поставляют напрямую. Ключевые заказчики — трубные заводы. Так, трубы для «Северного» и «Южного потоков» и «Силы Сибири» сваривают с помощью оборудования и материалов ESAB.

В 2015 г. компания стала партнером команды «КАМАЗ-мастер». Оборудованием, материалами и средствами защиты ESAB оснащена производственно-технологическая площадка команды в Набережных Челнах, а также автомобили технического сопровождения ралли.

Завод «Бецема», выделивший территорию для Технологического центра, использует оборудование и материалы ESAB и их потребление постепенно наращивается. На предприятии используют оборудование ESAB для сварки низкоуглеродистых и коррозионностойких сталей, алюминиевых сплавов толщиной от 3 до 14 мм. Также используется оборудование ESAB для плазменной сварки сосудов цилиндрической или полицентрической формы длиной до 6 м при развертке до 7 м из нескольких листов металла шириной 1,5-2 м.

Задача Технологического центра не только в пропаганде продукции ESAB, но и в разработке конечных решений для заказчиков, чтобы заказчик купил не просто оборудование, а полностью рабочее решение и сразу же мог приступать к продуктивной работе.

В ходе экскурсии представителям прессы продемонстрировали работу ручной, полуавтоматической и автоматической сварки, плазменной резки и наплавки. Компания предлагает полную гамму оборудования и материалов для всех видов сварки.

Ручная сварка остается если не самым распространенным, то одним из распространенных видов сварки. Машиностроительные предприятия во многих случаях не могут полностью уйти от ручной сварки в силу специфики продукции и ручная сварка будет востребована всегда.

Полуавтоматическая сварка производительнее за счет автоматической подачи сварочной проволоки и позволяют получить шов отличного качества, что особенно важно при соединении тонких материалов. С полуавтоматической сваркой хороший результат получают даже неопытные, начинающие сварщики.

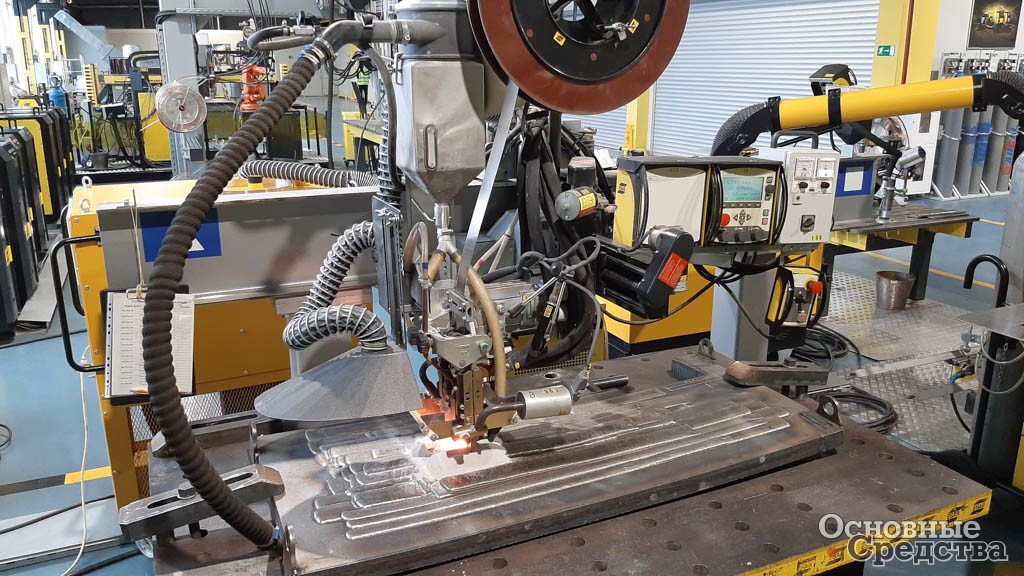

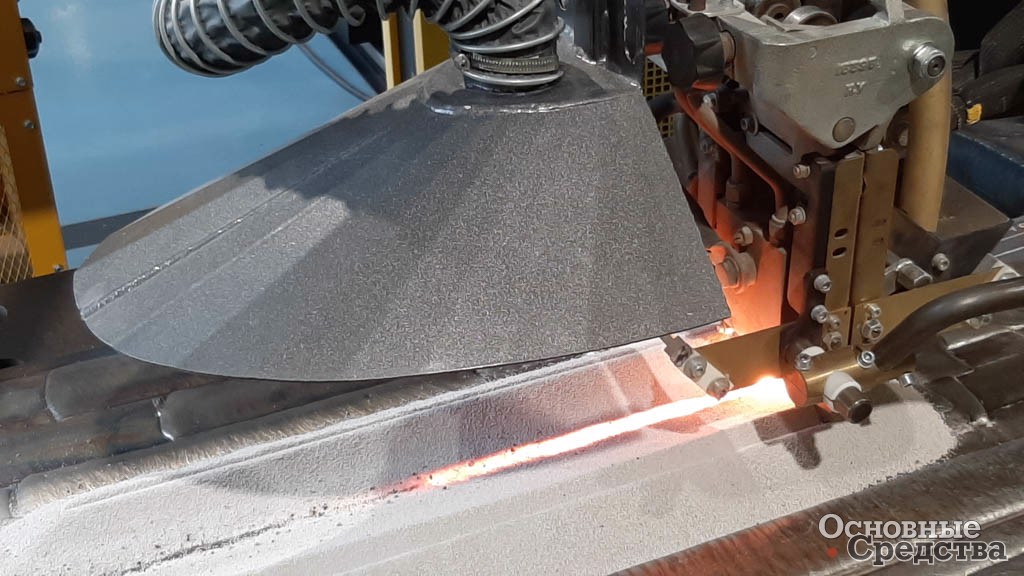

Автоматическая сварка под слоем флюса обеспечивает идеальный, красивый шов без брызг, и без нее не обходятся предприятий с большим выходом однотипной продукции, как, например, трубы. Используют сварочную проволоку без покрытия, флюс укладывается перед сварочной ванной валиком толщиной 2-5 см, поэтому сварка ведется в горизонтальном положении. В сварочную ванну может одновременно подаваться более одной проволок. В демонстрационном зале есть установка с пятью сварочными головками. Оператор может наблюдать за ходом сварки с помощью видеокамеры, которая движется вслед за сварочной головкой.

ESAB также предлагает полный спектр оборудования для плазменной и газовой резки. Максимальная толщина, которую может одолеть самая мощная резка — 150 мм коррозионостойкой стали. Резак с возможностью наклона головки может не только разрезать металл, но и обрабатывать фаски, что значительно сокращает производственный цикл.

Резаки и сварочные головки могут устанавливаться на промышленные манипуляторы. Такого рода оборудование широко используется в автомобилестроении.

Технология наплавки — выгодное решение, так как позволяет экономить ценные сплавы. Вместо коррозионностойкой стали толщиной 50 мм можно взять углеродистую сталь толщиной 40 мм и наплавить на нее 10 мм коррозионностойкой стали. Наплавка также прекрасное решение для ремонта крупногабаритного, металлоемкого оборудования оборудования как, например, барабан большой дорожной фрезы.

Что касается пропаганды продукции, то Технологический центр располагает демо-автомобилем для проведения выездных мероприятий у дилеров.

Экскурсия по демонстрационному залу вызвала большой интерес и много вопросов. А по окончании желающим предложили самим попробовать себя в роли сварщика.