Новый завод каркасов кабин грузовиков

О том, какое значение для региона имеет это событие говорит перечень лиц, присутствовавших на церемонии: полномочный представитель Президента РФ по Приволжскому федеральному округу Игорь Комаров, заместитель министра промышленности и торговли РФ Александр Морозов, президент Республики Татарстан Рустам Минниханов, глава Госкорпорации Ростех Сергей Чемезов и генеральный директор ПАО «КАМАЗ» Сергей Когогин.

От немецких партнеров участвовали член совета директоров Daimler AG, глава подразделения грузовых автомобилей и автобусов Daimler AG Мартин Даум, руководитель грузового подразделения Mercedes-Benz, Daimler AG Штефан Бухнер, председатель совета директоров «ДК РУС» и член совета директоров «КАМАЗ» Геральд Янк, генеральный директор «ДАЙМЛЕР КАМАЗ РУС» («ДК РУС») Андреас Дойшле.

Совместное предприятие ПАО «КАМАЗ» - «ДК РУС»

Напомним, что строительство завода началось в марте 2016 года буквально с нуля в поле, заросшем травой. Проектирование выполняли отечественные специалисты. Строили также отечественные фирмы. И уже через 1,5 года, в очень короткие сроки, в октябре 2017 г. было выстроено здание площадью 60 000 м2. По техзаданию здание должно выдерживать землетрясение до 7 баллов — таких стихийных бедствий в этом регионе не бывает. На стройке в разное время трудились от 100 до 500 человек, работы велись круглогодично. В июне 2018 г. начался монтаж оборудования. По разным данным в создание этого производства вложено 200 млн евро, КАМАЗ инвестировал в строительство завода около 12 млрд руб, «ДК РУС» - 15 млрд. руб.

Управлять данным производством будет совместное предприятие компаний Daimler AG и ПАО «КАМАЗ» - «ДК РУС», основанное в 2009 г. Запуск этого завода — очень важный шаг для обеих компаний. Изменяются их бизнес-отношения: ПАО «КАМАЗ» теперь не просто акционер «ДК РУС», но и важный поставщик комплектующих для завода каркасов кабин. Более 65% штампованных деталей, которые используются при производстве каркасов кабин, поставляются заводом «КАМАЗ» или его поставщиками. Кроме того, ПАО «КАМАЗ» — теперь еще и важный потребитель продукции «ДК РУС»: каркасы кабин будут поставляться на сборочный конвейер «КАМАЗа» и сборочное производство грузовиков Mercedes-Benz в Набережных Челнах, принадлежащее «ДК РУС», и в этом одна из главных причин создания завода. Объемы производства на общем предприятии будут гораздо больше, чем на каждом из отдельных производств кабин, которые могли бы открыть для себя обе компании. А чем больше объем производства — тем выше его рентабельность. Соответственно — стоимость грузовиков обоих брендов на рынке будет более конкурентоспособной. К тому же, предприятия-партнеры обмениваются технологиями и этот обмен очень выгоден для обеих компаний. Заметим, что предприятие просто обязано обеспечивать высокое качество продукции, к которому привыкли клиенты, покупающие грузовики Mercedes-Benz.

Процесс производства каркасов кабин

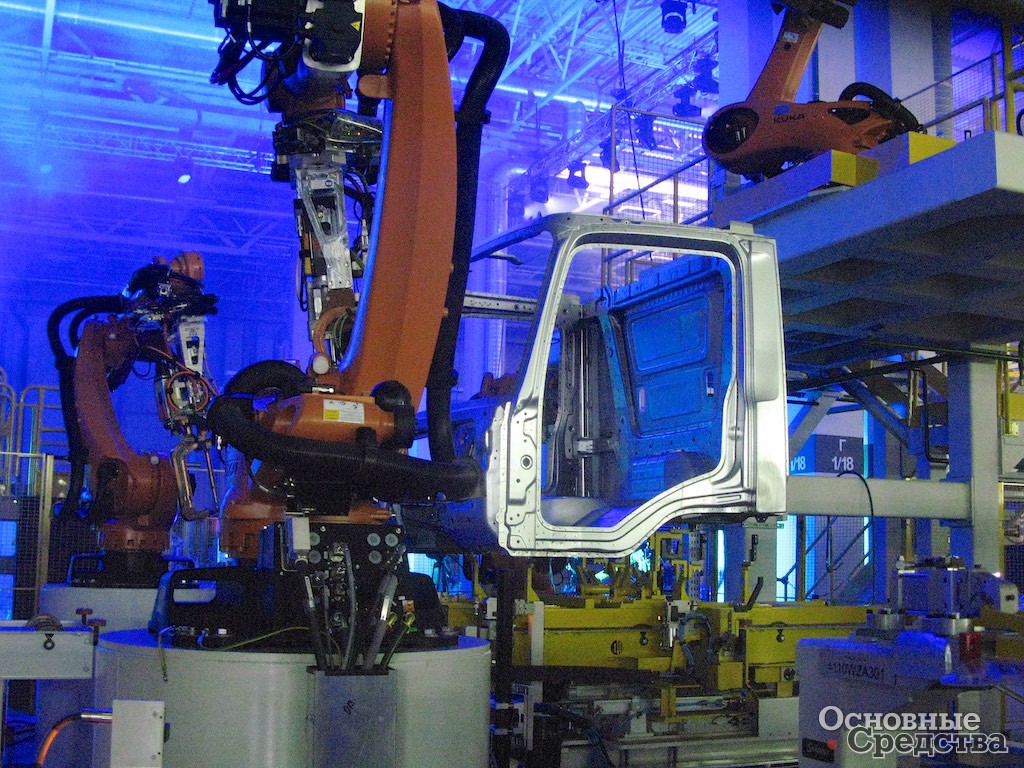

Прежде всего поясним: новый завод производит не полностью готовые кабины, а каркасы кабин — т. е. сваренные и прошедшие антикоррозионную обработку и окраску металлоконструкции кабин, на которые на заводах по сборке грузовиков будет устанавливаться навесное оборудование: пластмассовые панели, зеркала, отопители-кондиционеры, панель приборов, сиденья, отделка салона и т. д.

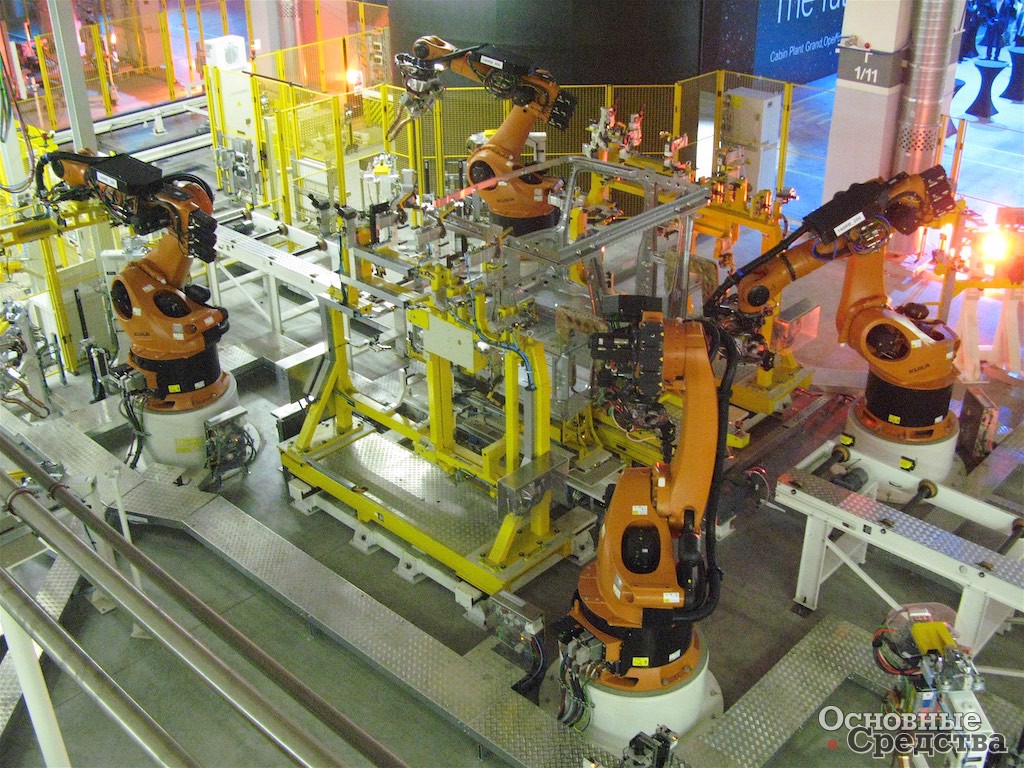

Вся территория предприятия разделена между четырьмя подразделениями: цеха сварки и окраски, энергоцентр и зона логистики. Для того, чтобы обеспечить высокое качество продукции, создатели постарались максимально исключить влияние человеческого фактора на основе цифровой экономики. Уровень автоматизации производства составляет более 80%. Это самый высокий уровень автоматизации в России. В производстве используется более 120 роботов. Большинство роботов используется в цехе сборки и сварки каркасов кабин. Роботы могут менять функционал и выполнять разные операции. Управление процессами осуществляется на основе цифровых промышленных технологий Индустрии 4.0.

После сварки каркасы кабин по конвейеру поступают на второй этаж, где они попадают на линию катафореза. Электрокатафорез — первый этап антикоррозионной обработки. Обработка производится методом электростатического осаждения в 12-и ваннах, которые работают по 24 часа в сутки 7 дней в неделю. Качество электрокатафореза ничем не отличается от характеристик этой обработки, которая производится на других заводах Daimler AG в Германии. В цехе действует лаборатория, которая проверяет качество катафорезного покрытия. Подчеркнем: КАМАЗ становится первым российским тяжелым грузовиком, при производстве которого используются такие высокие технологии антикоррозионной защиты, обеспечивающие долговечность кабин. Затем каркасы подвергаются сушке в печи.

Далее наносятся слои супертвердых лакокрасочных материалов - грунта и окраски - прогрессивным способом «мокрый по мокрому» - без промежуточной сушки. Инновационная линия по окраске кабин грузовых автомобилей водорастворимыми эмалями впервые была запущена 10 лет назад на «КАМАЗе», теперь ее оттуда перенесли на новый завод каркасов кабин. В окрасочной камере работают роботы. Внутри поддерживается избыточное давление, чтобы исключить попадание пыли извне. Окрашенные каркасы направляются в сушильную печь. Одновременно в печи находятся 4 каркаса. Время пребывания каркаса в печи составляет около 20 мин.

Далее готовые каркасы поступают в зону логистики, также организованную и оборудованную совершенно инновационно. На складе комплектующих автоматизированы процессы по подбору деталей для подачи в цех сборки и сварки в правильной последовательности и в нужном количестве, избегая перерасхода. Используются узкопроходные штабелеры, способные передвигаться в узких проходах между складскими стеллажами и доставать или укладывать детали на самые верхние полки стеллажей.

Внешняя логистика также построена на высоком техническом уровне. Загрузка готовых каркасов кабин, выходящих из покрасочного цеха, в специальные трейлеры для транспортировки на сборочные линии «КамАЗа» и «ДК РУС» для окончательной сборки и монтажа на шасси, производится автоматически, человек к каркасу не прикасается. Все эти новейшие технологии реализованы на заводе по производству каркасов кабин впервые в России. Как отмечают представители обеих компаний, новейший завод каркасов кабин «ДК РУС» на сегодняшний день является самым современным в отрасли грузовиков.

Сейчас модельный ряд каркасов кабин представлен пятью моделями с разной длиной, высотой и шириной. В течение двух лет планируется расширить модельный ряд. Предполагается выпускать 20 вариантов каркасов кабин для грузовиков Mercedes-Benz, и 120 вариантов - для КАМАЗов, кабины разной высоты, разной ширины (2,3 и 2,5 м), с ровным полом и с туннелем, со спальным местом и без спальника и т. д. Планируется, что в перспективе кабина для грузовиков Mercedes-Benz будет производиться только в России, из Германии машкомплекты кабин поступать не будут.

Контроль качества продукции

На заводе имеются прекрасно оборудованные лаборатории контроля качества, которые осуществляют 100-процентный контроль выпускаемой продукции на промежуточных этапах производства и на выходе с конвейера.

Измерительная установка проверяет размеры и геометрию штампованных и сваренных компонентов оптическим методом по 120 точкам. Все отклонения от чертежа отмечаются. Данные проверки каждой кабины архивируются. Измерительная машина установлена на отдельном фундаменте, чтобы исключить влияние на измерения вибраций от работающего заводского оборудования. Также в боксе с измерительной машиной стараются поддерживать стабильную температуру, чтобы изменения температуры не искажали результатов измерений. После каждого измерения робот автоматически самостоятельно настраивается по образцовым калибрам, после чего пересчитывает результаты измерения с учетом поправки на температуру. Результаты измерений выводятся на большой экран в виде интуитивно-понятной картинки — поверхности с точными размерами и с отклонениями показываются разными цветами, без отклонений — зеленый, выше линии — оттенки желтого (в допуске) и красного (вне допуска) цвета разной интенсивности в зависимости от степени отклонения, ниже линии (углубление) — разные оттенки синего цвета.

Имеется также установка для измерений мелких деталей.

Качество деталей и каркаса кабины в целом не уступает аналогичным продуктам, произведенным в Германии - все проверки это подтвердили: по прочности, другим механическим свойствам и коррозионной стойкости, имеются соответствующие сертификаты. Новые кабины соответствуют всем требованиям по безопасности, по качеству покрытия и имеют перспективу использования на достаточно длительное время.

Локализация

Производство каркасов кабин глубоко локализовано. Практически все основные детали кабин штампуются теперь в России. Используется российский металл, для чего руководству предприятий «КАМАЗ» и «ДК РУС» пришлось вести с отечественными металлургами определенную работу, чтобы получить от них сталь необходимого качества и с необходимыми характеристиками. Владельцами завода был проведен тендер среди российских поставщиков проката.

При производстве кабины закупается более 150 уникальных компонентов от российских поставщиков, ведется работа по дальнейшему углублению локализации производства.

Объемы производства

Плановая мощность нового завода — до 55 тыс. кабин в год. На полную мощность производства планируется выйти в течение 5-и лет, но реальные объемы выпуска конечно будут зависеть от рыночной ситуации. Примерно 80% всего объема выпуска каркасов кабин будет поставляться на сборочный конвейер «КАМАЗа», а оставшиеся 20% - на сборочную линию «ДК РУС», ими будут комплектоваться грузовики Mercedes-Benz, которые выпускаются на предприятии в Набережных Челнах.

Работники завода

На данный момент на заводе работает 300 человек. Рабочие проходили стажировку в Германии и в Турции на заводах Daimler. Также имеется тренинг-центр при заводе. Когда завод выйдет на полную мощность, будет создано более 700 новых рабочих мест для высококвалифицированных сотрудников.

Компания «ДК РУС» организует собственные курсы обучения и повышения квалификации работников, это предмет гордости компании. Сотрудники получают ценные знания в области технологий Индустрии 4.0. Таким образом удается привлечь в коллектив молодые перспективные кадры.

Преобразования на заводе «КАМАЗ»

Как подчеркнул генеральный директор ПАО «КАМАЗ» Сергей Когогин, освоение выпуска принципиально новых каркасов кабин - это лишь часть большого проекта по реинжинирингу производства «КАМАЗа» и развитию нового модельного ряда грузовиков пятого поколения КАМАЗ К5, изготовление которых уже началось. Уже в этом году «КАМАЗ» планирует передавать новые автомобили в тестовую эксплуатацию предприятиям-клиентам.

Как отмечали все высокие гости мероприятия: пуск завода каркасов кабин - это очередной этап развития стратегического партнерства ПАО «КАМАЗ» и Daimler AG.

Символично, что в эти дни «КАМАЗ» отмечает 50 лет со дня начала строительства завода и вступает в новую фазу своего развития — создания нового поколения автомобилей.