Асфальтоукладчики

Кому из водителей не приходилось поминать недобрым словом горе-мастеров, подскакивая под стоны подвески на швах и стыках, неожиданно бросающихся из сумерек под колеса автомобиля. И ладно, если все обходится крепкими словами, а не визгом тормозов, треском стекла и хрустом сминаемого металла. А ведь не всегда виноваты дорожники. Немалую лепту в печальную статистику ДТП вносит и устаревшая строительная техника, не способная обеспечить должные ровность и шероховатость дорожного покрытия.

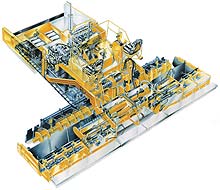

|

| Традиционная компоновочная схема асфальтоукладчика |

Асфальтоукладчик – агрегат, от которого в немалой степени зависит и ровность покрытия, и соответствие уклонов на виражах предписываемому скоростному режиму движения. Асфальт на большинстве дорог в бывшем СССР укладывали машинами Николаевского завода, и худо-бедно они с этой задачей справлялись. Но вот в одночасье Николаев оказался в ближнем зарубежье и строители дорог с удивлением обнаружили, что Россия асфальтоукладчиков практически не производит. Но мир, как говорится, не без добрых людей.

Освободившейся нишей отечественного рынка заинтересовались инофирмы, специализирующиеся в этой области машиностроения. Наиболее проворной оказалась компания Wirtgen, сумевшая убедить еще советских чиновников в неоспоримых преимуществах своих асфальтоукладчиков Vogele. И действительно, те, кому пришлось в конце 80-х проехаться хотя бы раз по дороге в аэропорт Домодедово, реконструированной с помощью немецких машин, с тоской выезжали со стекольно-ровной трассы на родные московские ухабы.

Позже оказалось, что ровно уложить асфальт могут не только асфальтоукладчики Vogele, но и Dynapac, Bitelli, ABG, Marini, Caterpillar, Barber Green, Blaw-Knox, Demag и... в общем, список можно было бы сделать значительно длиннее, чем позволяют журнальные страницы. Наглядным подтверждением этому стали в последние годы Московская кольцевая, Минская, Ленинградская, Ярославская, Каширская и многие иные трассы, ведущие из Москвы в другие города и веси и возрожденные к жизни прямо-таки интернациональным парком машин.

|

| Передняя опорная тележка с балансирной подвеской управляемых колес |

Но если не стремиться к удовлетворению академического интереса ко всему многообразию асфальтоукладчиков, предлагаемых на мировом рынке дорожно-строительной техники, а ограничиться более или менее знакомыми отечественным строителям марками, то круг рассматриваемых машин сузится до обозримых размеров.

Основная задача асфальтоукладчика – уложить на поверхности дороги слой горячего асфальтобетона так, чтобы он имел ровную поверхность, одинаковую (по длине и ширине) толщину и мог выдержать вес тяжелых катков, используемых для окончательного уплотнения и выравнивания покрытия. Эти требования определяют тот «джентльменский» набор механизмов и устройств, без которых нет асфальтоукладчика.

Надо сказать, конструктивные особенности подавляющего большинства этих машин мало связаны с их происхождением. Все производители используют одни и те же компоновочные принципы и технические решения при проектировании отдельных агрегатов и асфальтоукладчиков в целом. Их выбор зависит, главным образом, от условий, для которых создается машина. Наиболее бросающимся в глаза отличием их друг от друга является тип ходового оборудования, которое может быть как гусеничным, так и колесным.

|

| Большое количество опорных катков улучшает равномерность распределения веса асфальтоукладчика |

Гусеницы предпочтительны при работе на менее прочных основаниях, большой ширине укладываемого слоя, укладке «холодных» и крупнозернистых смесей, а также на асфальтоукладчиках большой производительности, оснащенных тяжелым рабочим оборудованием и занятых на больших объемах работ. В силу этого гусеничные машины чаще применяют при укладке трасс за пределами городов, а также взлетно-посадочных полос и рулежных дорожек аэродромов. Гусеничные траки асфальтоукладчиков гладкие, иногда покрытые упругим материалом для уменьшения повреждений опорной поверхности. Скорость гусеничных машин обычно не превышает 5 км/ч.

Колесный движитель, напротив, более пригоден для машин малой и средней производительности, работающих в городских условиях, где частые перебазировки требуют от асфальтоукладчика больших транспортных скоростей, а передвигается машина в основном по твердым покрытиям. Транспортная скорость колесного асфальтоукладчика достигает 20 км/ч и более.

|

| Шнеки распределяют смесь по ширине укладываемой полосы |

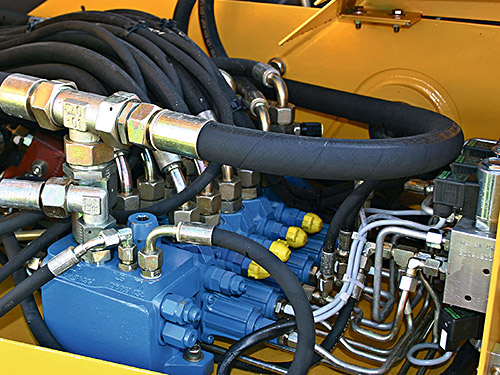

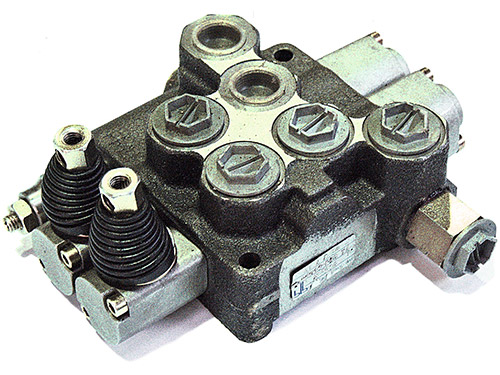

Схема привода ходового оборудования практически идентична у всех машин. Асфальтоукладчик оснащен, как правило, гидрообъемной ходовой трансмиссией, обеспечивающей бесступенчатую регулировку скорости и реверсирование движения машины в рабочем и транспортном диапазонах. У колесных машин крутящий момент регулируемого гидромотора иногда поступает в коробку передач, а иногда – сразу в дифференциал заднего моста, где распределяется между основными ведущими пневмоколесами большого диаметра. При необходимости увеличения тягового усилия дифференциал может быть блокирован. Возможно также использование мотор-колес с бортовыми редукторами и встроенными в них дисковыми тормозами.

В отличие от задних, ведущих пневмоколес большого диаметра, передние управляемые колеса гораздо меньше, а их обода облицованы литой резиной. В большинстве случаев устанавливают две пары управляемых колес, причем колеса одного борта закреплены на концах коромысла, середина которого шарнирно соединена с рамой машины. Этим достигается снижение давления груженой машины на опорную поверхность и уменьшение амплитуды ее колебаний на неровностях.

Иногда для большей тяги на асфальтоукладчик устанавливают ведущие передние мотор-колеса. Если предполагается привод только одной пары управляемых колес (обычно средней), ось ее поворота располагается ближе к оси качания коромысла, чем у ведомой. Благодаря этому ведущие управляемые колеса создают большую силу тяги и, кроме того, предотвращается зарывание передних колес на слабых основаниях. Некоторые фирмы дополнительно предлагают систему автоматической подстройки величины крутящего момента передних ведущих колес в зависимости от сопротивлений, преодолеваемых машиной.

У гусеничного асфальтоукладчика гидрообъемный планетарный мотор-редуктор соединен со звездочкой гусеничной тележки. Многодисковые стояночные тормоза являются составной частью бортового редуктора. Гусеничная тележка асфальтоукладчика отличается большим (7...9) числом опорных катков, обеспечивающих равномерное распределение весовой нагрузки по опорной поверхности.

|

| Боковые рычаги с рабочими органами шарнирно крепятся к раме асфальтоукладчика |

В передней части шасси асфальтоукладчика расположен бункер для укладываемого материала, загружаемый из самосвала. В комплекте с машинами особо большой производительности применяется специальный конвейер-перегружатель, позволяющий исключить колебания скорости асфальтоукладчика при подходе и отходе самосвалов и обеспечить достаточный запас смеси в его бункере. Необходимость увеличения вместимости бункера при наличии габаритных ограничений на ширину асфальтоукладчика заставила большинство изготовителей перейти к выпуску машин с откидывающимися бортами. К тому же откидные борта улучшают самоочищаемость бункера от остатков смеси и позволяют замедлить ее остывание. Разумеется, все операции по откидыванию и подъему бортов гидрофицированы.

Конструкция скребковых питателей, подающих смесь через тоннели в корпусе машины к шнековой камере, не претерпела за последние годы каких-либо изменений, если не считать замены механических передач на гидрообъемные. Впрочем это относится ко всем передачам асфальтоукладчика. Единственным нововведением оказалось исчезновение (правда, пока не у всех марок) шиберных заслонок, регулирующих количество смеси, поступающей в тоннели. Это стало возможным именно благодаря гидроприводу конвейеров, управляемому системой автоматического контроля количества смеси в шнековой камере.

Эта система корректирует скорости подачи смеси и ее распределения по ширине полосы. Работать систему понуждают команды ультразвукового локатора, следящего за количеством смеси в шнековой камере, либо сигналы концевых выключателей, срабатывающих при достижении объемом смеси максимально (или минимально) допустимых значений.

|

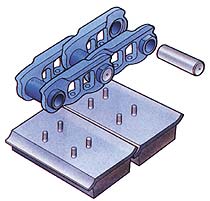

| Гусеничный трак с резиновой подушкой на опорной поверхности |

Распределение смеси по ширине укладки производится правым и левым шнеками, скорость которых регулируется в зависимости от количества смеси в камере. Длина шнеков должна соответствовать ширине укладываемой полосы. Большинство фирм ограничивается предложением уширительных секций шнеков, механически прикрепляемых к основным, но выпускаются и варианты гидравлически раздвигаемых распределительных шнеков.

Это дороже стандартной комплектации, но удобно, если ширину полосы приходится часто менять в течение смены. Правда, если ширина укладки вдвое и более превышает стандартную, без механически крепящихся секций все равно не обойтись. Скорость вращения шнеков может изменяться не только по величине, но и по направлению, что позволяет перемещать смесь с одной стороны на другую и существенно уменьшает долю ручных работ при устройстве стыков полос. При изменении толщины укладываемого слоя высота расположения шнеков также изменяется, что позволяет оптимизировать режим их нагружения.

Шнеки – это последний агрегат, закрепленный непосредственно на шасси укладчика. Основные рабочие органы машины: трамбующий брус и выглаживающая плита, объединенные в один блок, крепятся на боковых несущих рычагах, шарнирно соединенных с рамой и фиксируемых гидроцилиндрами.

Трамбующий брус уплотняет слой смеси, придавая ей необходимую для последующей укатки прочность, а выглаживающая плита выравнивает поверхность покрытия, еще более его уплотняя. Эффективность работы плиты повышается, во-первых, благодаря ее вибрации, во-вторых, благодаря нагреву ее рабочей поверхности.

|

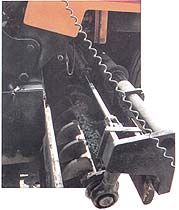

| Раздвижные шнеки экономят время при частых изменениях ширины укладки |

Большинство изготовителей используют для нагрева плиты газовые горелки, работающие на пропане, оснащая специальными баллонами свои машины. Пожалуй, только Vogele твердо стоит за электрообогрев. Сторонники газа справедливо утверждают, что он более экологичен, ускоряет процесс подготовки машины к работе, позволяет сделать подошву плиты более толстой, а значит более жесткой и долговечной. Конструкторы Vogele парируют эти доводы обоснованными ссылками на то, что в начале рабочего дня потери времени на разогрев совпадают с перебазировками машин и ожиданием смеси, дизельное топливо более дешево, а газовое оборудование требует регулярных инспекций и проверок котлонадзора, пожарников, других служб и, кроме того, просто взрывоопасно. Очевидно окончательные выводы о справедливости мотиваций и тех и других могут быть сделаны только рынком.

Некоторые компании считают, что степень уплотнения смеси асфальтоукладчиком может быть достаточно высокой, чтобы обойтись вообще без катков. И хотя большинство изготовителей и специалистов-дорожников не разделяют эту точку зрения, степень уплотнения асфальта достигает 98%.

В настоящее время стала нормой комплектация асфальтоукладчиков по желанию покупателя одним из нескольких вариантов рабочих органов, выпускаемых специально для этой машины или группы размероподобных машин. В такой набор обычно включается стандартный блок рабочего оборудования с гидравлически выдвигаемыми уширителями, один – три размера механических уширителей и несколько вариантов рабочих блоков (до 5), собираемых из основных и дополнительных секций, как детские кубики. При этом фирмы стремятся свести к минимуму как объем монтажных и наладочных работ при установке и замене уширителей, так и количество сборно-разборных соединений.

|

| Трамбующий брус и выглаживающая плита объединены в один блок рабочих органов |

Наиболее далеко современные асфальтоукладчики ушли от своих предшественников в области систем контроля и управления. Не последнюю роль в этом сыграли резко возросшие требования к ровности и текстуре поверхности уложенного покрытия, обусловленные в свою очередь сильно возросшими скоростями движения и интенсивностью транспортных потоков.

Основные функции систем управления остались теми же: соблюдение поперечных и продольных уклонов, задатчики уровня тоже не изменились: те же струна или лыжи, но благодаря микропроцессорным технологиям точность их работы поднялось на качественно новый уровень. Кроме того, электроника взяла на себя множество вспомогательных функций, освобождая внимание оператора для контроля над качеством основной работы. Здесь и выдерживание скорости и направления движения, и регулирование количества смеси в шнековой камере, и контроль толщины укладываемого слоя, и поддержание постоянной температуры выглаживающей плиты, и мониторинг состояния двигателя, ходового привода, исполнительной гидросистемы машины и многое другое.

Несколько необычно отношение машиностроителей к рабочему месту оператора. У большинства марок асфальтоукладчиков в стандартном исполнении оно открытое, ну в лучшем случае, защищенное тентом.

|

| Рабочее место оператора асфальтоукладчика |

Вероятно виной тому сезонный характер работы дорожников, хотя заметим, что в России иным летом нужно одеваться потеплее. И наиболее чуткие к требованиям рынка поставщики машин уже начинают учитывать это обстоятельство, предлагая либо полностью закрытые жесткие кабины, либо 100%-ную отентовку рабочего места оператора. Зато изменились операторские сиденья, превратившись из металлических седел велосипедного типа в мягкие, удобные, виброзащищенные кресла.

Пульт управления тоже преобразился, украсившись кнопками автоматического выбора режимов, жидкокристаллическими дисплеями, световыми индикаторами и, как не печально, антивандальными кожухами, прячущими все это великолепие от посторонних глаз и блудливых рук. Часть марок асфальтоукладчиков оснащена двумя (левым и правым) равноценными постами управления, часть – одним, но передвигающимся к левому или правому борту машины в зависимости от желания оператора. Что лучше, сказать трудно, так как обе версии сосуществуют на равных, не вызывая ни у строителей, ни у производителей заметных эмоций.