Дорожные катки с электронным управлением

Системы автоматизированного управления для спецтехники:

– Автоматизация управления автогрейдером

– Электронное автоматизированное управление на бульдозерах

– Системы интеллектуального управления экскаваторов

– Интеллектуальные системы управления нивелированием и планировкой для фронтальных погрузчиков

В соответствии с потребностями рынка производители уплотняющей техники уже около 40 лет разрабатывают (конечно, на базе электроники) и внедряют системы непрерывного контроля качества уплотнения материала и управления этим процессом, обеспечивающие 100%-ный контроль площади уплотняемого материала. Как и поток сознания человека, непрерывный контроль качества уплотнения – целостный процесс, а не конгломерат отдельных элементов.

Критерии уплотнения

Прежде всего возник вопрос: что выбрать критерием качества уплотнения? Обычно в проектной документации заданное качество уплотнения выражается в величине плотности. Однако для электронных систем непрерывного контроля плотность в качестве параметра непригодна, так как ее невозможно непрерывно измерять электронными методами.

В 1978 г. сотрудники шведской компании Geodynamik разработали показатель степени уплотнения грунта CMV (Compaction Meter Value). Его еще называют ICMV – буква I означает Intelligent, то есть «с электронным управлением». Ряд производителей вибрационных катков впоследствии также начали использовать системы непрерывного контроля уплотнения на основе показателя CMV.

На большинстве дорожных катков CMV определяется с помощью акселерометра, установленного на вибровальце и измеряющего реакцию грунта по мере уплотнения его вибровальцом. Акселерометр измеряет ускорение вибрирующего вальца, когда он отскакивает от уплотняемого материала – чем жестче материал, тем больше ускорение отскока. Датчик генерирует сигнал, который обрабатывается электронной системой. CMV рассчитывается на основе анализа спектра вертикальных ускорений вибровальца за два цикла вибрации. Показания выражаются в безразмерных единицах. Чаще всего эта технология используется на грунтовых катках с гладкими вибровальцами.

Чем отличается параметр CMV от плотности? CMV в общем измеряет несущую способность материала, то есть его способность сопротивляться деформации под действием нагрузки, или, коротко говоря, жесткость (или прочность) материала. Напротив, плотность – это мера пористости грунта, то есть чем меньше пор в материале, тем больше его плотность. Большинство специалистов дорожно-строительной отрасли считают, что между жесткостью и плотностью существует прямое соотношение, и измерение жесткости позволяет оценивать плотность материала прямо в процессе уплотнения. Некоторые специалисты даже высказывают мнение, что жесткость материала лучше характеризует качество уплотнения, чем плотность.

Как же определяют соотношение между CMV и плотностью? Величина показателя CMV зависит от плотности (жесткости) грунта, модели вибрационного катка, вынуждающего усилия и частоты вибрации, скорости движения и др. Таким образом, применение показателя CMV в реальных условиях требует предварительной тарировки при работе конкретного катка на определенном типе грунта. Тарировочная величина CMV определяется при движении катка по специальной образцовой полосе материала, уже уплотненной до заданной в проектной документации плотности и измеренной другими средствами. Тарировочную величину CMV оператор затем использует в качестве образцовой при уплотнении материала. Для того чтобы правильно использовать показатель CMV, оператор должен поддерживать условия работы, максимально близкие к тем, при которых была получена тарировочная величина. Компаниям, использующим катки с электронным управлением при укладке асфальта, следует напомнить, что соотношение CMV и плотности должно определяться при одинаковых условиях: толщине уплотняемого слоя и постоянной определенной температуре, нижний подстилающий слой также должен быть одинаковым. Если хотя бы один из параметров изменится, изменятся и все условия работы, которые определяют заданную величину CMV, таким образом, образцовая величина будет уже некорректной.

Анализ спектра виброускорений положен также в основу расчета другой характеристики уплотнения: «резонансного показателя уплотнения» RMV (Resonance Meter Value), называемого еще также BV (Bouncing Value). По мере того как грунт уплотняется, вибрирующий каток начинает все больше повторно отскакивать от поверхности после удара. Степень повторного отскока определяется величиной RMV. Чем больше повторный отскок вальца, тем меньше точность измерений величины CMV. Поэтому, контролируя величину RMV, оператор может оценить точность показаний CMV.

На сегодняшний день наибольшее распространение получили системы непрерывного контроля уплотнения на основе показателей CMV и RMV. Однако при всех своих достоинствах – сравнительной простоте измерительной системы и алгоритма обработки показаний датчиков – системы на базе показателей CMV и RMV имеют существенный недостаток: на основе обработки спектра вертикальных ускорений вибровальца катка они измеряют не прочностные свойства грунта, а косвенные показатели, в то время как главной задачей уплотнения является обеспечение прочности грунта, то есть способности сопротивляться действию нагрузок от транспорта и вышележащих слоев дороги. Поэтому после появления показателей CMV и RMV практически сразу начался поиск альтернативных подходов к реализации непрерывного контроля уплотнения грунта.

Компания Caterpillar разработала оригинальную технологию измерения показателя MDP (Machine Drive Power), которая измеряет величину уплотнения по величине сопротивления качению катка. Другими словами, система измеряет, какая часть энергии затрачивается на перемещение машины по материалу. Чем больше уплотнен материал, тем меньше энергии потребуется для движения катка по нему.

Система MDP имеет более широкую сферу применения по сравнению с измерением на основе акселерометра. Показатель MDP может оценивать изменение плотности грунта при использовании как статических, так и вибрационных катков. Измерения могут выполняться как при включенном вибраторе, так и при выключенном. Эта технология может использоваться при установке гладкого вальца на катке с кулачковыми вальцами. Перед началом работ необходима калибровка системы, заключающаяся в уточнении значений продольного уклона и некоторых коэффициентов. В процессе уплотнения измеряемое значение MDP сравнивается со значением, полученным при движении по эталонной поверхности, уплотненной до требуемого состояния.

Для осцилляторных катков применяются системы непрерывного контроля уплотнения грунта на основе показателя OMV (OscilloMeter Value), являющимся аналогом CMV. Показатель OMV анализирует горизонтальное ускорение оси вибровальца. Причем алгоритм расчета OMV изменяется в зависимости от наличия проскальзывания между вибровальцом и грунтом.

Японская компания Sakai предложила свой показатель для непрерывного контроля уплотнения грунта – CCV (Compaction Control Value) и стала использовать этот показатель в своей системе непрерывного контроля уплотнения. Показатель CCV также определяется на основе анализа спектра вертикальных ускорений вибровальца катка. Отличие состоит в том, что показатель CCV в дополнение к гармоникам с частотами f и 2f учитывает еще и субгармоники.

Собственный показатель величины уплотнения HMV (аналог CMV) для своих осцилляторных катков разработала также компания Hamm.

Компания Bomag в 1982 г. представила показатель Omega для системы непрерывного контроля уплотнения грунта Terrameter. Показатель Omega, или Omega-фактор, характеризует энергию, передаваемую в грунт при уплотнении его вибрационным катком, по ускорению вибровальца в процессе колебаний, которое регистрирует акселерометр, и целому ряду других параметров. Сила сопротивления деформированию грунта (сила реакции грунта) изменяется в процессе вибрации в зависимости от глубины погружения вибровальца в грунт (вертикального перемещения вибровальца), режима работы вибровозбудителя и характеристик грунта: вида, влажности и плотности.

Bomag также разработала показатель «вибрационный (или динамический) модуль» Evib, который позволяет непрерывно контролировать качество уплотнения материала в величинах силы на единицу площади (МН/м2). Поскольку вибровозбудители катков Bomag используют направленные колебания с возможностью изменения угла наклона вектора вынуждающей силы к вертикали в пределах от 0 до 90°, то измерение ускорений вальца осуществляется двумя акселерометрами, установленными под углом ±45° к вертикали. Расчет разности фаз колебаний дебалансов и вальца, а также силы реакции грунта осуществляется по методике, составляющей «ноу-хау» Bomag. Для определения Evib используется номограмма.

Компания AMMANN предложила использовать для оценки плотности грунта при работе вибрационного катка показатель «коэффициент жесткости» (soil stiffness) ks.

Однако, в отличие от Evib, ks рассчитывается как тангенс угла наклона прямой, проходящей через точки максимального погружения вибровальца при вибрации и статического веса вибровальца (при безотрывном режиме колебаний) или через точки максимального погружения вибровальца при вибрации и через начало координат (при колебаниях с периодическим отрывом от грунта). Значение максимального погружения вибровальца определяется интегрированием показаний акселерометра катка, для определения значения показателя ks достаточно всего лишь двух датчиков: акселерометра и датчика положения дебаланса (определения разности фаз). Датчик положения дебаланса также позволяет регистрировать и частоту вращения дебалансов.

Показатели ks и Evib в существенно большей степени, чем показатели CMV и RMV, отражают прочностные свойства уплотняемых грунтов.

Функции электронного управления

Термин «Электронное управление процессом уплотнения» охватывает сегодня широкий ряд технологий. Наиболее простые системы подсчитывают число выполненных машиной проходов и измеряют степень уплотнения материала, значения отображаются на указателе со светодиодами.

Более совершенные системы выполняют три основные функции: измерение, геопозиционирование и анализ данных. Входящая в состав многих систем система геопозиционирования на базе GPS/ ГЛОНАСС или тахеометров строит карты обрабатываемого участка с указанием количества сделанных машиной проходов, степени уплотнения и в случае уплотнения асфальта температур материала. Эти данные предоставляются оператору в реальном времени на цветном дисплее в кабине, а также архивируются для анализа и составления отчетов

Телематическая аппаратура, также входящая в состав некоторых систем, обеспечивает взаимодействие между собой нескольких катков, работающих на одной строительной площадке, передает сведения о работе одного катка операторам других катков, включая общий подсчет проходов, выполненных всеми катками, и также дает возможность удаленного доступа к этой информации с компьютеров в центральном офисе компании и с телефонов и планшетов.

На вторичном рынке большинство электронных систем также можно приобрести в различных по сложности (и стоимости) вариантах. Например, компании Geodynamik и Trimble предлагают комплекты для дооснащения вибрационных катков от различных производителей, что позволяет повысить эффективность применения ранее выпущенных моделей катков и сэкономить строительным компаниям существенные средства.

Принципиальное устройство систем непрерывного контроля

Системы непрерывного контроля уплотнения материала и управления этим процессом состоят из силовой (гидравлической) и электронной частей. Объемный гидропривод приводит в действие вибровозбудители катка.

В зависимости от устройства конкретной системы измеренные исходные данные могут поступать от блока, рассчитывающего мощность двигателя (системы на базе показателя MDP), а в катках с вибровозбудителем на вибровальце устанавливается акселерометр, сигналы от которого поступают по кабелю в блок управления и оттуда подаются в исполнительные органы. Блок управления корректирует работу вибровозбудителей в зависимости от сравнения результатов измерений с заданным значением параметров уплотнения. Так, энергия уплотнения автоматически понижается при возрастании плотности поверхности укатки. Места с пониженным значением несущей способности уплотняются с более высокой, а очень твердые (жесткие) поверхности – с более низкой рабочей амплитудой. Вибрация на заднем вальце может включаться с задержкой на 2–3 сек после включения ее на переднем вальце с тем, чтобы задний валец, находящийся на более остывшем асфальтобетоне, не повредил поверхность последнего. Для предотвращения образования наплывов грунта, и в особенности асфальта, при изменении направления движения или при остановке катка вибровозбудители автоматически отключаются (в связи с уменьшением скорости катка ниже допустимой), а при достижении заданной скорости они вновь включаются в работу. Возможно также переключение на ручное управление.

Вся аппаратура надежно защищена от воздействия вибрации, перепадов температур, пыли и влаги.

Электронные системы разных производителей

Системы непрерывного контроля уплотнения материала и управления этим процессом устанавливает на своих катках ряд мировых производителей. Каждый из них постарался внести свои инновации.

Так, компания Bomag разработала технологию изменения направления вибрационного воздействия вальца, которая позволяет поворачивать вибровозбудитель под любым углом от 0 до 90° к уплотняемой поверхности. В результате вектор вибрационного усилия изменяется с вертикального до горизонтального по мере того, как уплотняемый материал становится жестче. Таким образом, удается избежать чрезмерного уплотнения и подпрыгивания вальца, когда энергия вибрационного воздействия перестает абсорбироваться уплотняемым материалом.

Caterpillar Paving Products выпустила систему непрерывного контроля уплотнения Auto Ajustable Compaction (AAC) для тандемных асфальтовых катков Caterpillar серии В. Система измеряет величину уплотнения, температуру верхнего слоя асфальта и регулирует амплитуду вибрации, оптимизируя величину энергии воздействия на асфальтовое покрытие, по мере уплотнения асфальта амплитуда уменьшается. На катках Caterpillar также используются системы Cat Compaction Control и AccuGrade Compaction. В своих системах Caterpillar использует все три показателя – CMV, RMV и MDP. Использование нескольких показателей повышает точность работы катков.

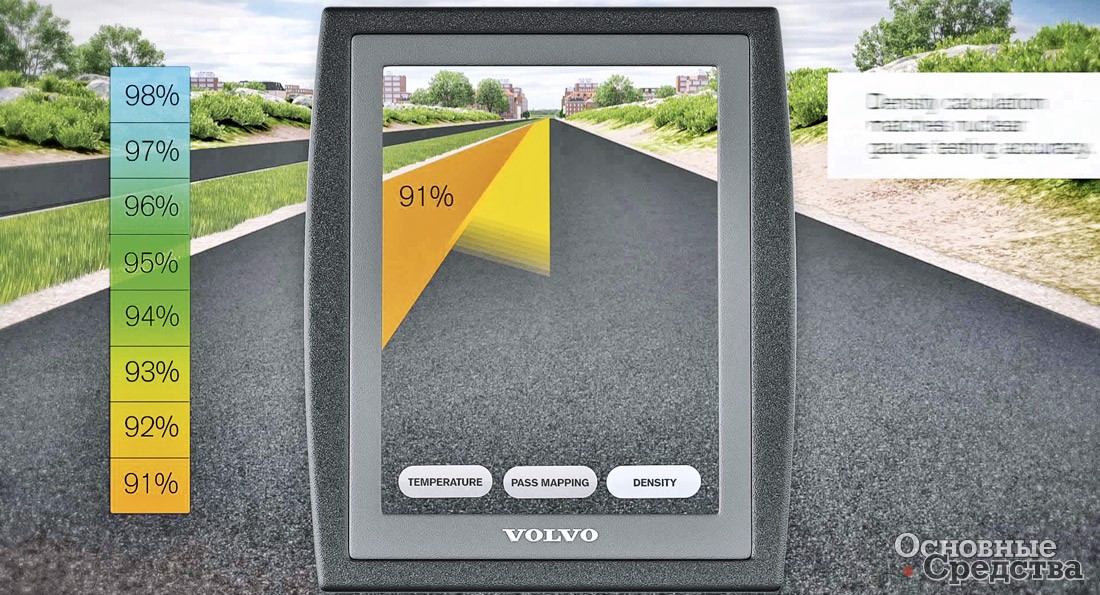

Новая электронная система Density Direct, разработанная Volvo CE, может устанавливаться на определенные асфальтовые катки Volvo. Ее показания плотности имеют точность в пределах 1,5% относительно значений, полученных путем взятия проб-кернов. Компания утверждает, что ее система определяет непосредственно величину плотности материала, тогда как конкурирующие системы работают на основе относительных показателей наподобие CMV.

Российский Завод «Дорожных машин» (г. Рыбинск), специализирующийся на выпуске дорожных катков, ведет разработку собственной автоматической системы контроля уплотнения DMСontrol. Планируется, что система будет считывать данные, поступающие от датчиков ускорения вальца и выдавать относительную величину, характеризующую текущее уплотнение слоя. На основе полученных данных амплитуда и направление колебаний будут регулироваться автоматически. Это позволит оптимизировать уплотняющее воздействие вальца на поверхность. Оператору останется лишь управлять ходом машины и следить за показаниями дисплея, на который будут выводиться данные о текущей степени уплотнения слоя, температуре поверхности, скорости катка, рабочей амплитуде и направлении колебаний вибратора.

Не менее интересные и прогрессивные системы используют компании Atlas Copco, AMMANN/Case и JCB.

| Производитель | Система непрерывного контроля | Показатель уплотнения | Автоматическое управление вибрацией | GPS |

|---|---|---|---|---|

| AMMANN/Case | ACE (Ammann Compaction Expert) | ks | + | + |

| Bomag | Terrameter | Omega | – | – |

| VarioControl | Evib | + (VarioControl) | + | |

| Caterpillar | AccuGrade Compaction | CMV, RMV, MDP | – | + |

| Atlas Copco | DCA (Dynapac Compaction Analyzer) | CMV, RMV | + (Dynapac Compaction Optimizator) | + |

| Hamm Wirtgen | HCQ (Hamm Compaction Quality) | HMV (аналог CMV) | – | + |

| JCB | COMPATRONIC | н. д. | + | + |

| Sakai | Sakai | CCV | – | + |

| Volvo CE | CompAnalyzer, CompGauge | CMV, RMV | – | + |

| Density Direct | н. д. | + | + |

Кроме производителей катков комплекты дооснащения системами непрерывного контроля уплотнения выпускают и компании, специализирующиеся на производстве оборудования для контроля качества работ в строительстве.

Компания Geodinamik предлагает целый спектр оборудования для дооснащения вибрационных катков. Система Geodinamik изменяет амплитуду и частоту вибраций вальца, а также скорость движения машины по мере повышения жесткости уплотняемого материала. Имея унифицированную измерительную часть, содержащую акселерометр (A-sensor), датчик частоты вибрации (I-sensor) и процессор, Geodinamik предлагает различные варианты представления информации о результатах уплотнения: с выведением на указатели стрелочного типа (система Compactometer); компактную жидкокристаллическую панель (система CompactoBar); прибор Compaction Indicator; систему документирования уплотнения (Compaction Documentation System) CDS-012 и CDS-012-P (с поддержкой GPS).

На вторичном рынке предлагаются также для дооснащения обычных катков электронные системы Topcon C-63 Compaction Management Sysytem и Trimble CCS900 Compaction Control Sysytem и CCSFlex, функционирующую на основе показателя CMV.

Электронные системы управления уплотнением, такие как Topcon C-63, обладают существенными преимуществами. Система Topcon С-63 может работать как в связке с существующей системой электронного уплотнения катков, так и как полностью независимая система контроля уплотнения. В первом случае происходит полная интеграция данных и соответственно вывод информации оператору на дисплей системы Topcon GX-60 по всем параметрам с привязкой к плановой позиции машины, что позволит оценить не только моментальные значения уплотнения, но и получить всю важную информацию с привязкой к плановому положению. Примером такой интеграции может служить совместная работа системы Topcon C-63 c системой электронного уплотнения AMMANN ACE.

Во втором случае система Topcon C-63 может быть индивидуально сконфигурирована под любой грунтовый или асфальтовый каток. Независимо от режима работы система контроля уплотнения может использовать сервис Topcon SiteLink, позволяющий операторам катков видеть информацию о работе всех катков, используемых на участке, и соответственно карту общего выполнения задания по уплотнению. Вся эта же информация в комплексе с различной отчетностью может быть в любой момент доступна всем лицам, ответственным за общее выполнение работ. Как резюме – факт, что наиболее информативное и качественное управление уплотнением достигается при использовании геопривязки мест уплотнения с картированием процессов работ.

Специалисты отрасли считают, что средства, затраченные на дооснащение катков системами непрерывного контроля уплотнения, могут быстро окупиться за счет повышения производительности и качества работ.

Преимущества электронных систем

Автоматические системы непрерывного контроля уплотнения позволяют значительно повысить производительность и качество работы катков прежде всего за счет предоставления возможности оператору постоянно в реальном времени контролировать ход процесса уплотнения и все важнейшие показатели работы катка. Обеспечивается сплошной, а не выборочный контроль результатов уплотнения по всей площади участка. Автоматизация управления рабочим процессом позволяет оптимизировать этот процесс с учетом физико-механических свойств уплотняемого материала, а также улучшает условия работы оператора – ошибки оператора исключаются, так как параметры укатки контролирует автоматика. Исключаются лишние проходы катка, что ведет к уменьшению времени уплотнения и расхода топлива. Уплотнение выполняется равномерно и последовательно, отсутствуют места с избыточным и недостаточным уплотнением, потому что энергия уплотнения виброкатка всегда приводится в соответствие с потребностями материала, а места со слабым грунтом вследствие некачественного проведения подготовительных работ или отклонения в составе асфальтовой смеси своевременно выявляются, и там обеспечивается должное качество уплотнения, дорожное покрытие гарантированно получается гладким, высококачественным и долговечным.

Повышается срок службы машин, поскольку при электронном управлении агрегаты работают в оптимальном режиме, а оператор своевременно предупреждается о вхождении вибровальца катка в опасные режимы работы.

Некоторые электронные системы непрерывного контроля совместимы с системами позиционирования на базе электронных тахеометров, что позволяет использовать машины в местах, где не проходят сигналы от навигационных спутников, например между высотных городских зданий.

Компания Trimble проводила эксплуатационные испытания: при укладке асфальта на автомагистрали один и тот же оператор выполнял одинаковую работу на катке (с выключенным электронным управлением), то есть используя обычное управление, и с включенным электронным управлением. С обычным управлением он уложил за 21 ч 29 360 м2, выполняя от 2 до 13 проходов по каждому участку; с электронным управлением, используя функцию «учет количества проходов», он уложил 35 300 м2 за 18 ч. В последнем случае асфальтоукладчик остановился всего один раз, когда каток отстал, тогда как при работе с катком с обычным управлением асфальтоукладчик был вынужден останавливаться 4 раза. Производительность увеличилась за счет того, что оператор катка мог видеть на мониторе в графической форме количество проходов, выполненных по данному участку, а когда необходимое количество проходов (определенное предварительно опытным путем) было выполнено, он сразу же переходил на новый участок.