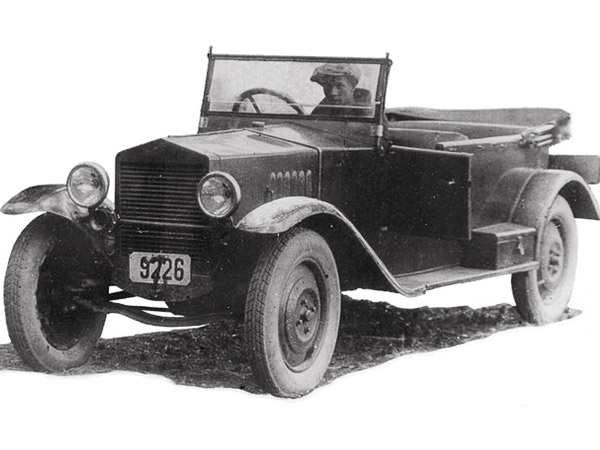

Самосвал химического завода

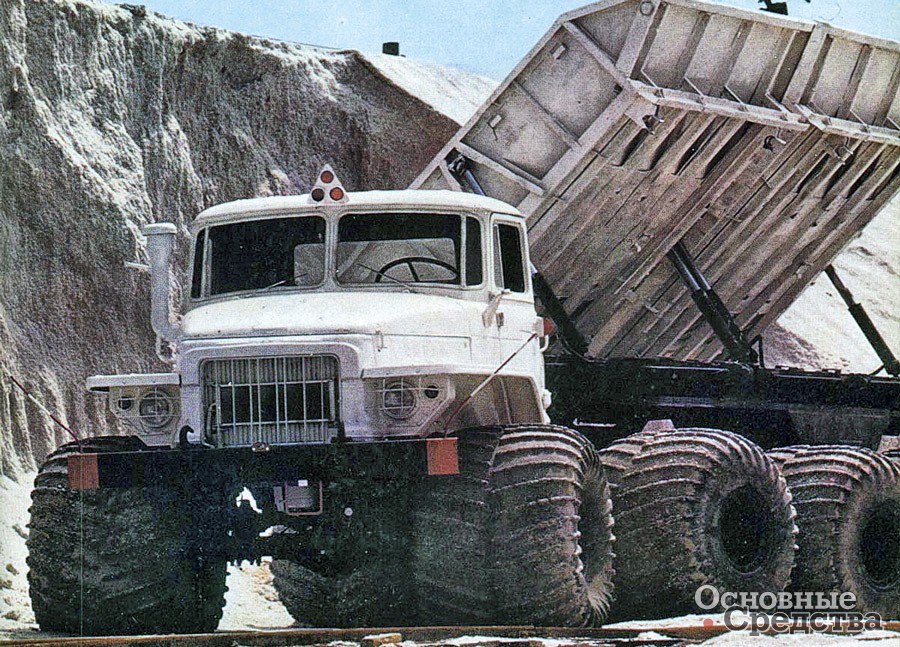

Автопоезд-самосвал НАМИ-0143-СХЗ на пневмокатках

В 1968 г. НАМИ по хоздоговору с «Сакским химическим заводом им. 50-летия Советской Украины» (СХЗ) приступил к разработке автопоезда на пневмокатках для применения на солепромыслах.

По теме 59-68 были разработаны технические требования на проектирование автопоезда-самосвала для механизации транспортных работ в испарительных бассейнах солепромыслов, добывающих поваренную соль. На основе технических требований НАМИ, также по договору с СХЗ, разработал проект автопоезда НАМИ-0143.

Этой работе предшествовали предварительные исследования макетного образца вездехода НАМИ-094 в испарительных бассейнах солепромысла СХЗ с целью предварительной оценки возможности применения автотранспорта на пневмокатках. Испытания на Сасык-Сивашком солепромысле СХЗ (Крымский полуостров) проводилось в 1966 г. по хоздоговору с заводом.

Испарительные бассейны солепромыслов размещались в основном на заиленных участках лиманов с глубиной ила до 1,5–2,0 м, имеющих на поверхности уплотненный слой ила, смешанный с осажденным гипсом. Этот слой разрушался под воздействием шин обычных грузовиков и даже гусениц тракторов. Из-за этого вывоз соли от солекомбайнов осуществлялся вагонетками по узкоколейной железной дороге. Железнодорожный путь перемещался вручную при каждом заходе комбайна на новое место. Солеуборочный комбайн СЛ-4 в зависимости от толщины пласта соли двигался со скоростью от 314 до 700 м/ч, так что времени для этого было достаточно.

Результаты испытаний НАМИ-094 показали, что автомобиль на пневмокатках не теряет проходимости в солесадочном бассейне при многократном прохождении по одному следу, имеет значительный запас свободной тяги на крюке и по опорной проходимости, и тягово-сцепным качествам может быть использован для вывоза садочной соли из бассейнов в составе автопоезда с неактивным прицепом или полуприцепом. Для автопоезда НАМИ-0143 предполагалось использовать улучшенные пневмокатки 1200х1200-500 мод. Я-194А, выпущенные Ярославским шинным заводом в 1966 г. вместо Я-194 – модели 1959 г.

Пневмокатки Я-194А до этого уже проходили испытания на модернизированном макетном образце вездехода НАМИ-094. Давление в шинах прицепа было принято равным 0,5 кг/cм2. В шинах тягача давление регулировалось с 0,4 до 0,8 кг/cм2. Ширина колес была уменьшена с 1200 до 1040 мм путем установки шин на зауженный обод (980 мм), как это было сделано для НАМИ-0127. Благодаря такому решению боковина пневмокатка становилась подобной боковине обычной шины. Это улучшало распределение нагрузки в пятне контакта (фактически не влияя на его площадь) и должно было снизить чрезмерный износ краев беговой дорожки пневмокатка, улучшить устойчивость автомобиля.

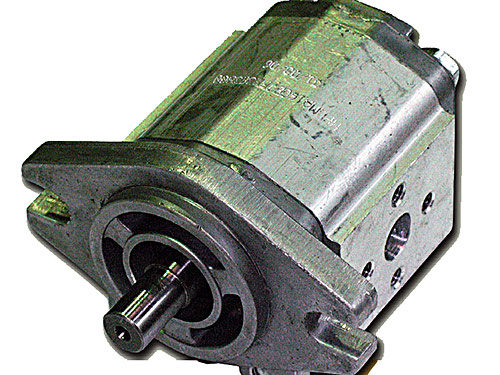

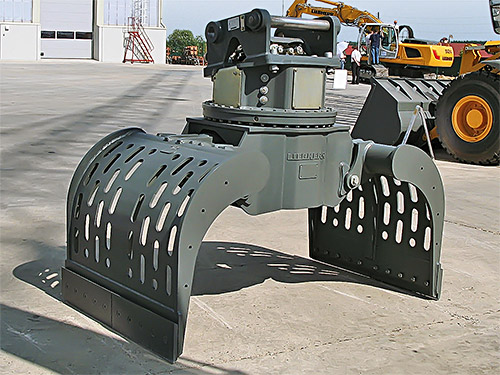

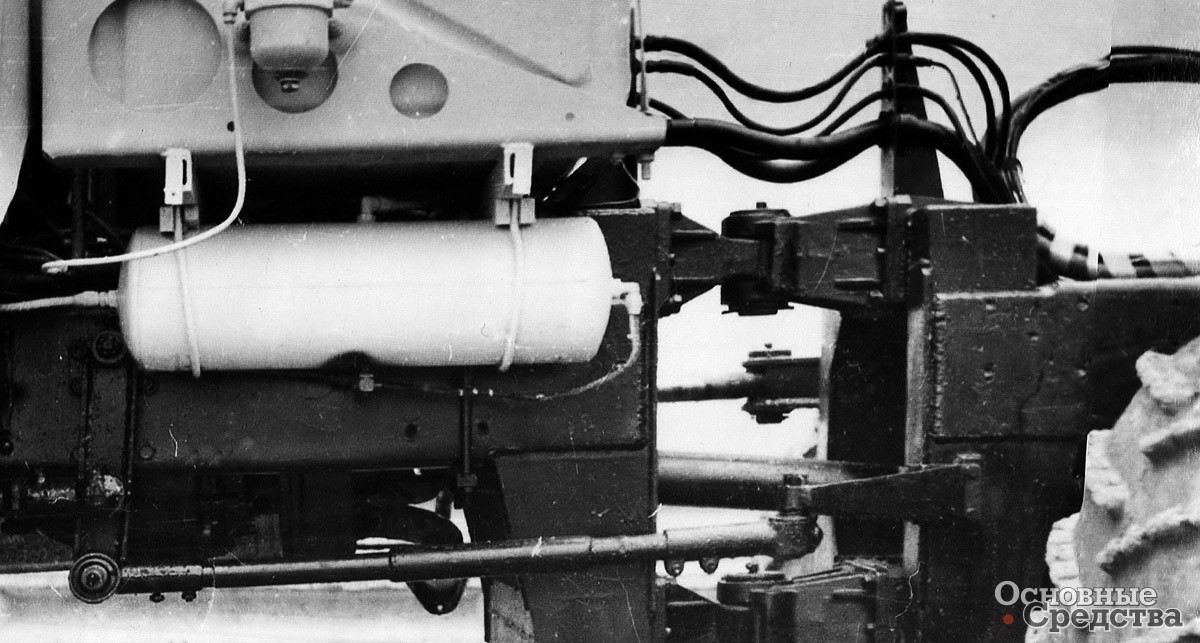

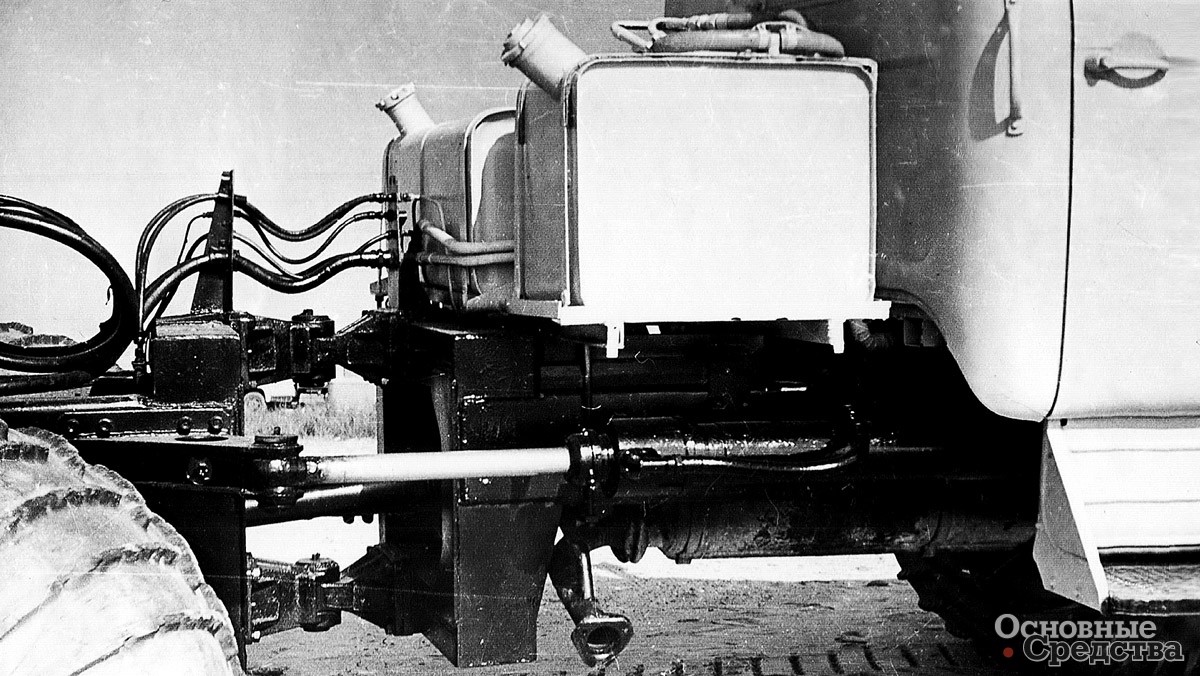

Опытный образец автопоезда-самосвала НАМИ-0143-СХЗ разрабатывался на базе серийного седельного тягача «Урал-375С». Самосвальный полуприцеп автопоезда был спроектирован на базе прицепа ММЗ-771, должен был изготавливаться с применением стандартных катаных профилей и оборудовался двумя кузовами ковшового типа, опрокидывающимися набок. Рама тягача НАМИ-0143 была сочлененной, имела шарнир с одной степенью свободы для поворота, состоящий из двух узлов. Особенностью конструкции НАМИ-0143 было смещение оси шарнира сочленения влево от продольной оси тягача на 170 мм. Это было сделано для того, чтобы ось шарнира совпадала с осью карданной передачи, также смещенной влево. Из-за этого радиус поворота вправо и влево отличался. Поворот осуществлялся силовым гидроцилиндром киевского завода «Красный экскаватор» с незначительными изменениями.

Система поворота за счет шарнирно-сочлененной рамы не обеспечивала должной стабилизации прямолинейного движения. Это подтвердили испытания на асфальтобетонной площадке, по которой НАМИ-0143-СХЗ двигался по окружности радиусом 15 м со скоростью 20 км/ч.

Передний мост тягача «Урал-375» был перепроектирован на неуправляемый: вместо корпуса и шкворня поворотного кулака в шаровой опоре применялся удлинитель, жестко соединяющий картер моста с цапфой. На всех мостах тормозной барабан конструктивно объединялся с опорой колеса, установленной на доработанной ступице.

Кузова разгружались последовательно. Объем кузова составлял 3,27 м3. Для опрокидывания кузова использовались гидравлический телескопический механизм автомобиля МАЗ-501, масляный бак БелАЗ-540. Для отбора мощности от коробки передач использовалась постоянно включенная одноходовая коробка МАЗ-503.

Рама полуприцепа сварная, лонжероны из швеллера № 27. Оси полуприцепа, изготовленные из трубы, не имели подвески и крепились к жестко закрепленному балансиру.

В 1969–1970 гг. НАМИ изготовил и передал СХЗ стальные отливки деталей тягача, колеса. В январе 1971 г. лаборатория автомобилей высокой проходимости особого назначения отдела АВП НАМИ совместно с СХЗ, относящимся к Министерству химической промышленности СССР, начала работы по созданию опытного образца НАМИ-0143-СХЗ. Сборка автопоезда проходила на солепромысле в цехе № 1 СХЗ при технической помощи НАМИ. В отличие от проекта тягач изготовили на базе обычного автомобиля «Урал-375Д», а не седельного тягача «Урал-375С». Из-за этого НАМИ-0143-СХЗ получился немного длиннее. Полуприцеп также был изготовлен с отклонениями от проекта. Его изготовили из самосвального тракторного прицепа 1ПТС-9, а не прицепа ММЗ-771.

Опытный НАМИ-0143-СХЗ был готов в октябре 1971 г. После проведения заводских испытаний пробегом 85 км он был принят комиссией. НАМИ-0143-СХЗ имел грузоподъемность 8000 кг и снаряженную массу 12 990 кг. Собственная масса тягача составляла 8150 кг, полуприцепа – 4840 кг, полная масса автопоезда – 21 065 кг. На тележку тягача приходилась нагрузка 7535 кг, полуприцепа – 9570 кг. Масса автопоезда и распределение нагрузки определялись взвешиванием на 10-тонных автомобильных весах производства завода «Армалит», установленных на СХЗ, полная масса – на 25-тонных весах комбинатов «Заготзерно» в городах Саки и Евпатория.

Масса нестандартных деталей и узлов определялась во время сборки автопоезда. Детали массой до 10 кг взвешивались на торговых весах типа ВНЦ «Киевского завода торгового машиностроения», до 200 кг – на циферблатных весах завода «Армалит». Рама, платформа и балансирная тележка полуприцепа взвешивались с помощью динамометра растяжения на 3 т и автомобильного крана на базе автомобиля ЗИЛ-164.

Длина автопоезда составляла 11 120 мм, ширина – 3460 мм, высота – 2780 мм. Тягач имел длину 7020 мм, высоту по кабине – 2640 мм. Полуприцеп был короче тягача – 6550 мм и ниже – 2550 мм. Ширина прицепа и автопоезда была одинаковой. Радиус поворота по внешнему габариту составлял 10,26 м вправо и 10,22 м влево (у базового автомобиля «Урал-375» радиус поворота – 11,1 м). Дорожный просвет под нагрузкой – 405 мм, высота ССУ – 1450 мм.

Стандартный двигатель ЗИЛ-375 рабочим объемом 7 л развивал мощность 175 л.с. Двигатель со степенью сжатия 6,5 потреблял бензин АИ-93 с октановым числом 83–85 по моторному методу. Бак для топлива имел емкость 300 л. Автопоезд с полной нагрузкой при постоянно включенной понижающей передаче в раздаточной коробке развивал максимальную скорость 45 км/ч.

Испытания НАМИ-0143-СХЗ проводились в период с 15 октября по 30 ноября 1971 г. на территории сырьевой базы цеха № 1 Сакского химического завода, размещенной на Сасык-Сивашком соленом озере. Целью испытаний было определение основных конструктивных параметров, технико-экономических показателей и эксплуатационных качеств опытного автопоезда. НАМИ-0143-СХЗ испытывался в солесадочных бассейнах № 2–8, а также на отдельных участках шоссе Симферополь – Евпатория пробегом в 350 км. В частности, на шоссе определялся поправочный коэффициент одометра.

Общий пробег автопоезда за время испытаний составил 3000 км. За время эксплуатационных испытаний в солесадочных бассейнах автопоездом было вывезено от комбайна к месту хранения около 250 т соли. В связи с выявленной в процессе испытаний недогрузкой колес задней тележки тягача в передний кузов загружалось в среднем на 1,2 т соли больше, грузили с «шапкой» – таковы были последствия отклонений от проекта.

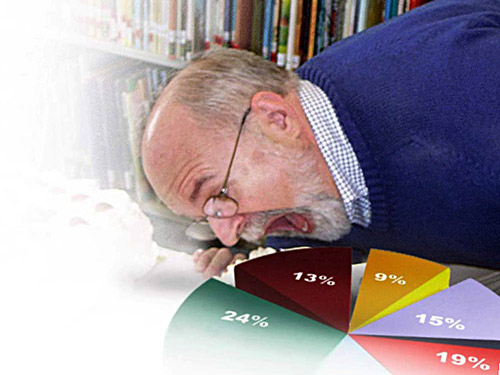

Средняя величина сопротивления движению составляла 1300 кг, то есть коэффициент сопротивлению движению равнялся 0,062, что, конечно, несоизмеримо с сопротивлением движению рельсового транспорта. Вследствие этого расход топлива у НАМИ-0143-СХЗ был просто огромный. Расходы топлива определялись мерной линейкой. На грунтовой дороге НАМИ-0143-СХЗ двигался с грузом со средней скоростью 36,1 км/ч. Расход топлива при этом составил 132 л на 100 км. При движении без груза скорость возросла до 39,4 км/ч, а расход топлива уменьшился до 95 л. Груженый автопоезд в солесадочных бассейнах двигался со средней скоростью 16,7 км/ч, расходуя 267 л бензина на 100 км. Двигаясь без груза, НАМИ-0143-СХЗ потреблял 250 л бензина АИ-93 при средней скорости 18,6 км/ч.

При работе в бассейне в результате многократного прохождения автопоезда по одному следу грунт размягчался, становился зыбким, сопротивление движению колеса возрастало еще больше. При 18-м проходе по участку со слабым грунтом автопоезд потерял проходимость. Его пришлось буксировать трактором. При 4-кратном проходе автопоезда и более пласт соли, хотя не разрушался, но прилипал к грунту, что затрудняло его подбор.

Большое сопротивление движению способствовало хорошим тормозным качествам автопоезда. Несмотря на то, что тормоза на прицепе отсутствовали, как показали испытания, среднее значение тормозного пути груженого автопоезда с начальной скорости 40 км/ч составило 14,8 м. Это несколько лучше, чем у автомобиля «Урал-375Д» с пятитонным прицепом – 17 м.

По завершении программы заводских испытаний автопоезд-самосвал продолжил уборку соли в одном из отдаленных бассейнов. До окончания уборки соли НАМИ-0143-СХЗ вывез еще 450 т соли. В этот период при пробеге 3150 км при переезде через железнодорожные рельсы произошла поломка правого удлинителя картера переднего ведущего моста. Поломка произошла из-за производственного дефекта. Из имеющейся отливки был изготовлен новый удлинитель.

По предварительным расчетам НАМИ, годовой экономический эффект от применения автопоездов-самосвалов НАМИ-0143-СХЗ на солепромыслах мог составить при выпуске 15 автопоездов в год 344,6 тыс. руб. Но для этого Министерство химической промышленности должно было определить завод-изготовитель хотя бы для производства опытной партии.

Опытный образец НАМИ-0143-СХЗ был принят в 1972 г. в промышленную эксплуатацию и эксплуатировался в течение 15-ти лет.

Модель НАМИ-0143-СХЗ была последней в череде разработок по автотранспортным машинам на пневмокатках. Дело в том, что, как показали результаты опытов и испытаний, удельное давление пневмокатков на грунт может быть снижено до 0,3 кг/cм2 (а при определенных условиях движения и ниже), что вплотную приближает колесное транспортное средство по воздействию на грунт к гусеничным машинам, но воздействие гусеничного движителя на грунт более рационально: опорная поверхность гусеничного движителя формируется по всей длине контакта с опорной поверхностью (равномерное распределение – одна из задач создания эффективного гусеничного движителя). Достаточно узкая гусеница имеет низкое лобовое сопротивление движению в отличие от пневмокатка. При движении по деформированным грунтам пневмокаток не полностью отвечал требованиям надежного движения. Так, при движении по снегу, к примеру, пневмокаток образовывал перед собой снежный вал, из-за которого автомобиль терял подвижность. Большая ширина пневмокатка затрудняла надежный поворот автомобилей на мягких грунтах.

Кроме этого, как показали эксплуатационные испытания тягачей на пневмокатках, упругие, а тем более демпфирующие свойства пневмокатка, установленного на жестком балансире, не обеспечивают приемлемой плавности хода.