Ремонт гидромолота? Приходите в Компанию «Традиция-К»!

Сегодня мы более подробно расскажем, как ремонтируют гидромолоты в стенах сервисной службы Компании «Традиция-К».

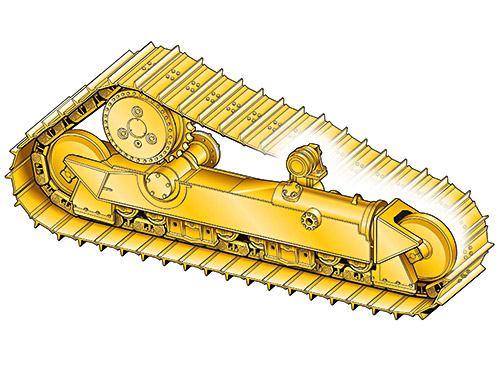

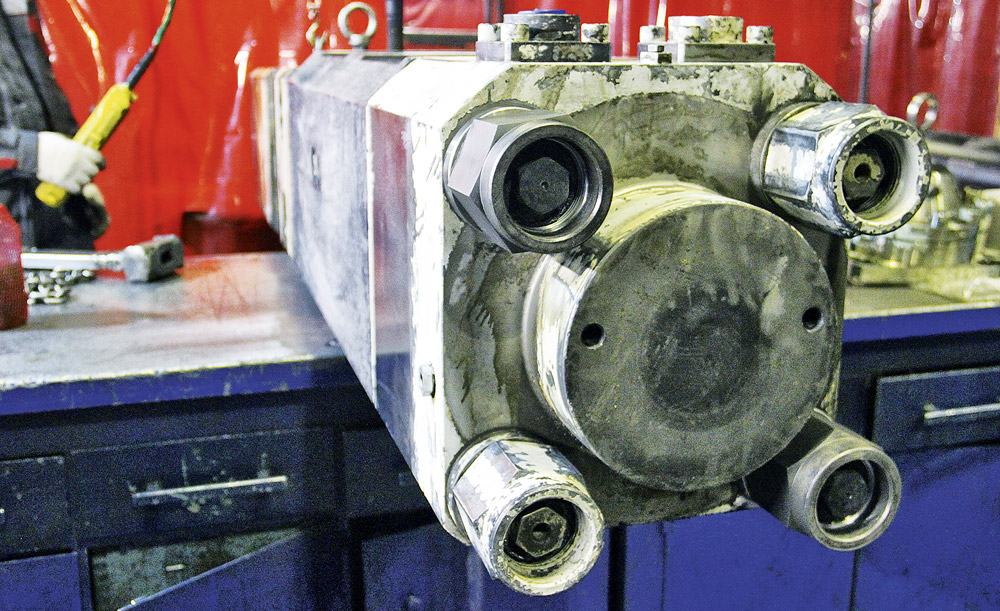

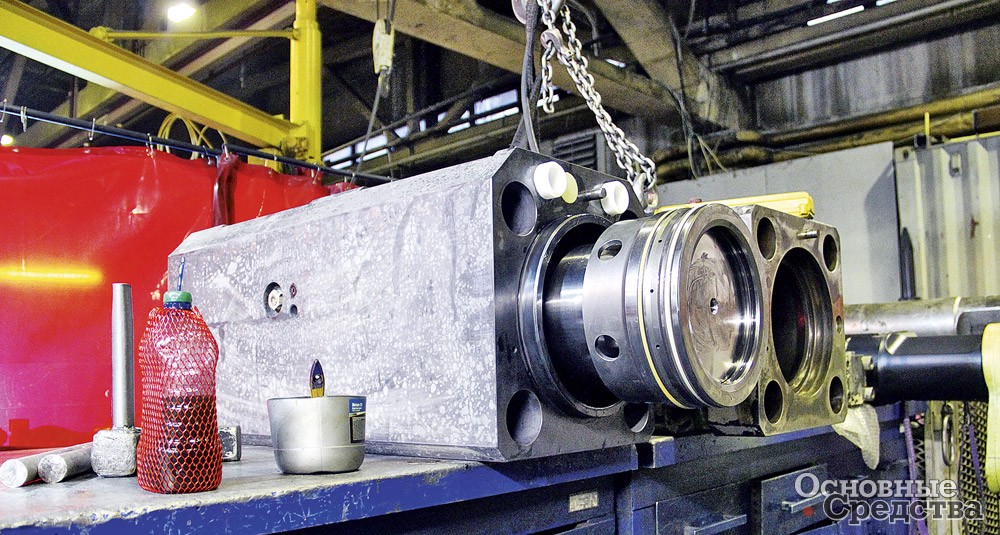

В сервисный центр для дефектовки и последующего ремонта поступил ударный блок гидромолота Furukawa F-100 с рабочим весом 7 т. На участке ударный блок полностью разбирают по деталям и проводят визуальный осмотр. Далее инженеры по ремонту в команде с конструкторами производят замеры и определяют, какие компоненты можно восстановить, а какие все же придется полностью изготовить с нуля, так как восстанавливать сломанные пополам или имеющие значительные механические повреждения детали не всегда возможно и целесообразно. После этого определяется категория сложности ремонта, составляется смета затрат, отчет по дефектовке и определяется срок, за который этот ремонт будет выполнен. Данная информация отправляется заказчику для согласования и утверждения. И когда одобрение от клиента получено, процесс ремонта запускается. Конструкторы создают техническую документацию на восстановление и изготовление всех необходимых деталей.

В случае с ремонтом гидромолота Furukawa F-100 понадобилось изготовление таких запчастей, как боёк, стяжные шпильки с гайками, нижняя и верхняя втулки рабочего инструмента, пальцы инструмента, кольцо упорное и рабочий инструмент (пика гидромолота). А также при капитальном ремонте обязательно необходима замена диафрагмы пневмогидроаккумулятора и ремкомплекта. Что касается центральной части ударного блока – цилиндра, на котором образовались задиры, то было принято решение расточить и изготовить под него боёк ремонтного размера. Высокая точность в этой прецизионной паре является очень важным требованием.

Рассмотрим по позициям, какой путь проходят детали в процессе своего изготовления.

Боёк

Это «сердце» ударного блока гидромолота. От того, насколько качественная сталь будет использоваться для его изготовления, насколько правильно будет соблюдена технология термической обработки и в последующем точность механической обработки, зависит продолжительность жизненного цикла всего гидромолота. Заготовки закупаются на сталелитейном комбинате, где стальной прокат для Компании «Традиция-К» производят строго по специальному заказу. После ленточно-отрезной операции будущий боёк попадает в цех по термообработке, где происходит нормализация и объемная закалка, после чего заготовка приобретает особые прочностные характеристики. Далее термически обработанная деталь подвергается механической обработке с применением токарных, фрезерных станков, а также станков с ЧПУ, где с помощью специальных твердосплавных режущих инструментов бойку придают нужную форму согласно чертежу. Заключительной операцией является финишная шлифовка, которая делает поверхность еще более прочной и точной.

Втулки рабочего инструмента (нижняя и верхняя)

Процесс изготовления втулок гидромолота немного отличается. Заготовки сначала обрабатывают на универсальных, сверлильных и фрезерных станках. После этого втулки направляются в цех на цементацию, где происходит насыщение поверхностного слоя углеродом. В результате такой операции получают высокий уровень твердости материала, при этом центральная часть стенки втулок сохраняет свою пластичность и не позволяет им раскрошиться внутри буксы ударного блока гидромолота. Далее верхняя и нижняя втулки доводят на станках до нужных параметров.

Цилиндр

Эта корпусная деталь имеет металлоемкую конструкцию. Внутри цилиндра располагается боёк, который при работе гидромолота совершает возвратно-поступательное движение. От прямого соприкосновения бойка с цилиндром, металла о металл, их разделяет масляная пленка. Зазор между цилиндром и бойком настолько мал, что измеряется в сотых долях миллиметра, при этом контактирование металлических поверхностей, даже кратковременное, недопустимо. Поэтому необходимо не только очень точно соблюдать все размеры при изготовлении, но и придать внутренней поверхности цилиндра необходимую твердость. После шлифовки на металлообрабатывающем станке проверяются отклонения от заданных размеров, и цилиндр отправляется в цех, где проводят химико-термическую обработку, которая придает цилиндру коррозионную стойкость и высочайшую твердость. Далее цилиндр отправляется на сборку.

Стяжные шпильки и гайки ударного блока

Эти элементы необходимы для фиксации трех главных компонентов ударного блока: буксы, цилиндра и крышки. Они изготавливаются также из специального проката. Главными критериями при изготовлении являются прочность и точность радиусного резьбового соединения, где возникают огромные напряжения от осевой нагрузки.

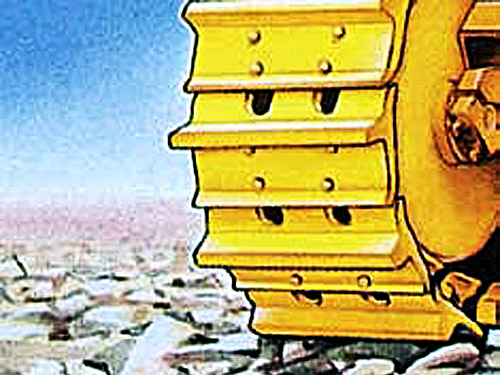

Рабочий инструмент

Пика гидромолота. Рабочий орган, как правило, поддается самым жестким нагрузкам, так как, с одной стороны, имеет ударную нагрузку от бойка, а с другой – встречается с объектом разрушения. Зачастую это очень крепкие горные породы, либо прочный бетон, либо мерзлый грунт. К рабочему инструменту гидромолота предъявляются два очень серьезных требования:

- максимальная твердость, которая противостоит повышенному абразивному износу;

- прочность, ударная вязкость, которая отвечает за сопротивление материала на излом.

Поэтому так же, как и при изготовлении бойков, применяется специальный сортовой прокат, сделанный по определенной технологии, которую разработали инженеры конструкторского бюро Компании «Традиция-К». В процессе изготовления пики задействовано множество производственного оборудования – это не только ленточно-отрезные, токарные, фрезерные станки, но и термические печи, ванны, камеры для дробеструйной обработки. Отработанная годами технология производства рабочего инструмента позволяет достичь оптимального баланса между твердостью и прочностью. В итоге получается готовое изделие, которое не только не уступает, но даже превышает качество аналогичной продукции, выпущенной за рубежом.

Отдел контроля качества (ОТК)

Стоит отметить, что после каждой производственной операции заготовка проходит отдел контроля качества, где с помощью точных измерительных инструментов и приборов (нутромеры, штангенциркули, микрометры, твердомеры и т. д.) проводят замеры всех параметров. Поэтому на сборку поступают стопроцентно качественные детали.

Сборка

За плечами Компании «Традиция-К» богатый, накопленный годами опыт в сфере ремонта гидравлических молотов. Работники сборочного участка регулярно проходят аттестацию на крупнейшем в Европе заводе по производству гидромолотов, что позволяет компании занимать лидирующее положение в этом направлении. Процесс сборки осуществляется только квалифицированными специалистами, прошедшими обучение. Мастера являются высококлассными профессионалами, знают свое дело и качественно выполняют работу.

Для подтверждения качества ремонта гидромолота после завершения процесса сборки он обязательно проходит испытание на специальном стенде при различных режимах работы. После этого на отремонтированный работоспособный гидромолот выдается гарантийный талон. На все гидромолоты после ремонта, в зависимости от его сложности и количества отремонтированных узлов, предоставляется гарантия до 12 месяцев. При отгрузке гидромолот упаковывается на поддон в термоусадочную пленку и отправляется заказчику.

Теперь вы знаете, куда нужно обращаться, чтобы отремонтировать гидромолот, – конечно, в Компанию «Традиция-К».