«Царь горы»

Завод Terex Trucks

В конце марта компания «Ферронордик Машины», официальный дилер Volvo Construction Equipment и Terex Trucks в России, организовала для профильной прессы поездку на завод Terex Trucks в Шотландии. Мероприятие имело целью показать и рассказать о том, где и как производят карьерные и шарнирно-сочлененные самосвалы Terex, о том, что лежит в основе функциональности и надежности этих машин.

Краткий курс

Завод с историей, и история началась не в Шотландии, а в Америке, где в 1909 г. в Кливленде (шт. Огайо) была основана компания Euclid Crane and Hoist Company, а в 1931 г. компания Euclid Road Machinery. Для знакомых с горной промышленностью имя Euclid связано прежде всего с карьерными самосвалами большой грузоподъемности. Именно Euclid и создала карьерный самосвал в том виде, в каком мы его знаем.

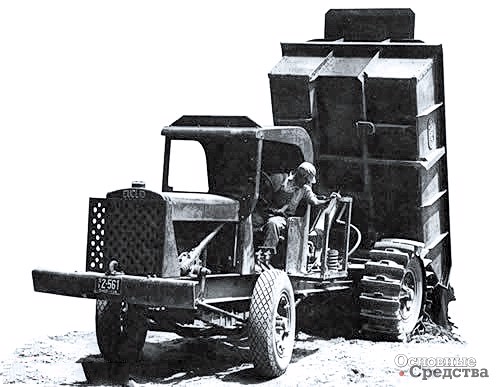

В январе 1934 г. из ворот завода Euclid Road Machinery в штате Огайо выкатился первый в истории карьерный самосвал Model 1Z. Самосвалы для карьеров строили и раньше, но все они были модификациями дорожных автомобилей, а Model 1Z стал первым специальным автомобилем, разработанным для эксплуатации в карьерах и на стройках вне дорог общего пользования. Это был двухосный автомобиль длиной 6,4 м с самосвальным кузовом ковшовой формы, поднимавшимся гидравликой. К кузову над кабиной водителя было приварено подобие защитного козырька. На передней оси и заднем мосту использовали колеса разного диаметра, сзади – большие колеса с односкатной ошиновкой размером 17.5x24, только что появившиеся на рынке. Для проходимости на них надевали бандажи с грунтозацепами. Задний мост усиленный, предназначенный для эксплуатации в тяжелых условиях. Самосвал грузоподъемностью около 8 т приводил в движение бензиновый двигатель мощностью 100 л.с. Кабину спроектировали без дверей и отопления. Автомобиль скомпонован по классической схеме «кабина за двигателем», которая еще длительное время будет использоваться на карьерных самосвалах.

Решения, заложенные в Model 1Z, закреплялись и совершенствовались в следующих поколениях самосвалов Euclid. Значительным этапом в истории компании стало основание европейского филиала – Euclid Great Britain. Для завода выбрали регион с развитой в то время тяжелой промышленностью – Шотландию. И вот в 1950 г. возле деревни Мовервелле запустили производство карьерных самосвалов, предназначенных для британского и континентального рынков. Объем производства был небольшим, сотый самосвал выпустили только в 1954 г., когда завод уже принадлежал General Motors, а с 1968 г. самосвалы начали носить на себе логотип Terex – новый бренд, составленный из латинских слов terra (земля) и rex (царь) и запущенный General Motors для землеройной техники. В вольном переложении на русский – «царь горы».

Под новым брендом завод продолжал выпуск карьерных самосвалов, а в 1982 г. начал производство шарнирно-сочлененных самосвалов, которые вышли на уже сформировавшийся рынок с такими сильными конкурентами, как Volvo BM, Caterpillar, Moxy, и тем не менее завоевали на нем достойное место.

В 1987 г. Terex обрела независимость от General Motors, а в 1992 г. вновь ее потеряла. На этот раз их купила американская компания North West Engineering, началось формирование глобальной корпорации Terex Corporation. В 1998 г. завод в Шотландии запустил в производство новые линейки TR и ТА, окрашенные в фирменный белый цвет.

И последнее эпохальное событие в жизни шотландского завода Terex: в 2014 г. американцы продали его Volvo CE, которая основала компанию Terex Trucks, представляющую собой в значительной степени автономное подразделение Volvo CE.

Технологии

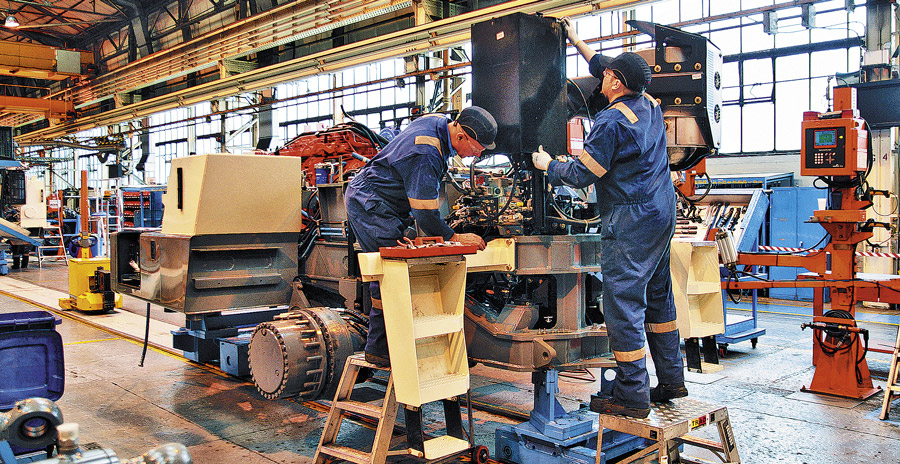

Terex Trucks размещается в капитальных корпусах постройки 1950-х гг., что делает его похожим на наши старые машиностроительные заводы, и представляет собой предприятие полного цикла от раскроя металла до выпуска конечного изделия. С момента, когда завод стал частью Volvo CE, в оборудование и технологии инвестировали значительные суммы. Главным образом это автоматизированные металлообрабатывающие центры, сменившие устаревшие во всех отношениях станки. Новое оборудование позволило повысить точность обработки металла и соответственно качество, надежность и ресурс конечной продукции.

Территория разделена на зоны заготовки и механической обработки, окраски, сборки, посередине размещается операционный склад, тестовые зоны в конце конвейеров и открытая площадка для испытаний. Производство начинается с заготовительного участка, где режут листовой металл для двух главных деталей самосвала – рамы и кузова. Листы толщиной до 20 мм режут плазменной резкой, от 20 до 150 мм – газовой резкой. Заготовки затем отправляют на механическую обработку для зачистки и снятия фасок под сварку.

Гибку заготовок выполняют на прессе с усилием 1000 т и длиной стола 6 м. Мощный пресс необходим потому, что практически весь самосвал изготавливается из высокопрочных сталей. Так, кузов карьерного самосвала выполняется целиком из стали Hardox 400–450.

Обработанные заготовки собирают и сваривают в кондукторах роботизированной сваркой. Роботы варят только крупные швы, для детальной ручной обварки рамы и кузова устанавливают на стенды, и сварщик может повернуть многотонную деталь под нужный угол и добраться до каждого шва. Инспектор проверяет качество сварки и обработки деталей, делает на них отметки, и рабочие затем устраняют недостатки. Абсолютно все швы проверяют ультразвуком – стараются привить на шотландской почве нормы контроля качества Volvo CE. Сегодня контроль качества организован практически на каждом участке. Если раньше было 5 контрольных точек, то сейчас их 14. Система качества похожа на систему Toyota, поскольку много внимания уделяют сокращению отходов.

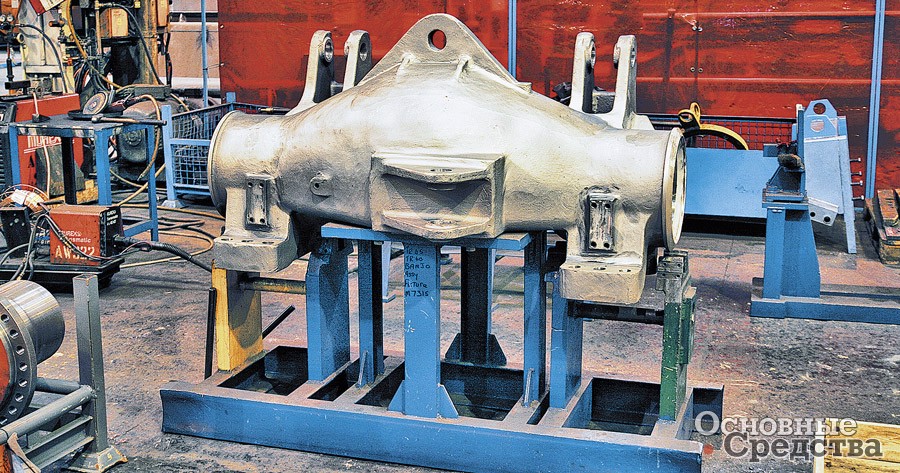

Завод получает литье из Англии, Китая и Турции и немного из Индии. Это корпуса мостов, ступицы, детали поворотной цапфы, тормозные барабаны. Для обработки этих и ряда деталей кузовов и рам были закуплены металлообрабатывающие центры на $5 млн. Поверхности валов после шлифовки закаливают в индукционной печи. Для контроля качества обработки служит оборудованная по последнему слову техники мерительная комната.

Все подлежащие покраске детали сперва подвергают ручной пескоструйной обработке и не позднее чем через 4 ч красят. Если деталь пролежит больше 4 ч, ее повторно «пескоструят», потому что на открытом металле начнутся процессы окисления, сядет пыль, что негативно скажется на качестве красочного покрытия. Красят также вручную, сперва накладывают грунт, затем двухкомпонентную автомобильную краску.

Готовые узлы и детали перевозят на два сборочных конвейера – карьерных и шарнирно-сочлененных самосвалов, каждый из которых занимает по пролету. Собирают четыре размера карьерных самосвалов: 40, 70, 60 и 100 т, и три размера сочлененных: 25, 30 и 40 т. Между конвейерами организованы участки подсборки крупных узлов – двигателя, кабины.

Раньше на конвейере карьерных самосвалов одновременно собирали 6 машин, выпускали 2 самосвала в две смены – дневную и ночную. Сейчас на сборке 4 машины работают в одну смену 5 дней в неделю. Самосвал собирают в порядке: рама на сборку – трансмиссия – двигатель – кабина – кузов – заправка – колеса. Аналогичным образом организована сборка шарнирно-сочлененных самосвалов.

Обращает на себя внимание организация производства: на полу расчерчены прямоугольники, на которые оператор вилочного погрузчика ставит агрегаты и стеллажи с комплектующими. Ему не нужно гадать, что куда поставить, тратить время и создавать неразбериху.

После сборки каждый самосвал проходит инспекцию и двухчасовые испытания на небольшом полигоне на территории завода. При обнаружении какого-либо недостатка самосвал возвращают в цех, недостаток устраняют и гоняют самосвал по полигону еще 4 ч.

Сейчас на заводе 361 сотрудник. Средний возраст – за 40 лет, что очень похоже на нас. Завод, вообще, во многом похож на наши заводы.

Заключение: что дальше?

Что Volvo CE будет делать с заводом, с брендом и модельным рядом Terex Trucks? На эти вопросы мы получили однозначные ответы. Volvo CE поступила с Terex Trucks точно так же, как Volvo Trucks поступила с Renault Trucks – развела по ценовым нишам: Volvo – премиум, Terex – тоже очень качественный продукт, но доступнее по цене.

Официальный дилер «Ферронордик Машины» продвигает в первую очередь карьерные самосвалы, поскольку такой позиции у Volvo CE нет. Со времени выхода Terex на российский рынок в 2008 г. поставили около 200 самосвалов: 100 карьерных и 100 шарнирно-сочлененных. Карьерные – это 60- и 100-тонные модели, сегодня это наиболее востребованные размеры. В Россию поставляют самосвалы с двигателями Tier II – Tier III, это преимущество, поскольку машина доступнее по цене, проще конструктивно и в эксплуатации.

Terex Trucks пользуется всеми преимуществами развитой дилерской и сервисной сети «Ферронордик Машины», а также финансовой компании «Вольво Финанс Сервис Восток», которые облегчат горной или строительной компании приобретение и эксплуатацию машины.