Перспективные системы очистки отработавших газов дизелей

|

В июне на Дмитровском полигоне НАМИ прошла международная конференция «Автомобиль и окружающая среда». Один из докладов этого форума мы предлагаем вниманию читателей.

Фильтр дисперсных частиц с керамическим фильтроэлементом

Фильтр PM-METALIT (компания Emitec) для систем с технологией нейтрализации SCR

Фильтр дисперсных частиц (компания Emitec) для систем с технологией нейтрализации EGR

Фильтр дисперсных частиц для систем с технологией нейтрализации SCR

Фильтр дисперсных частиц с электроподогревом

Фильтр PM-METALIT для автобусов и легких коммерческих автомобилей, соответствующих ужесточенным нормам EEV

Фильтр PM-METALIT для автобусов

Фильтр PM-METALIT с окислительным каталитическим нейтрализатором после испытаний в эксплуатации

Фильтр для улавливания дисперсных частиц, совмещенный с каталитическим нейтрализатором (компания Emitec)

Схема элемента фильтра PM-METALIT (компания Emitec)

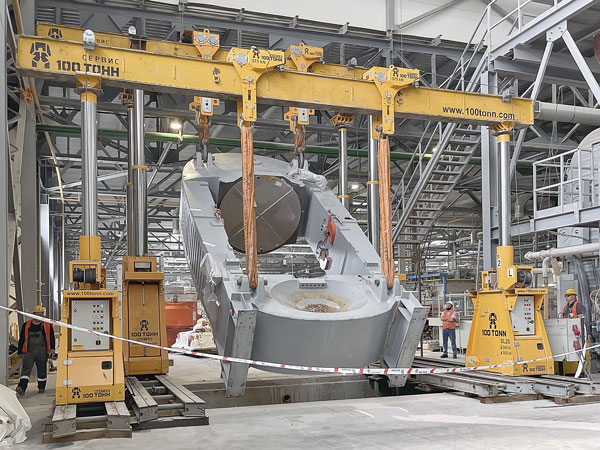

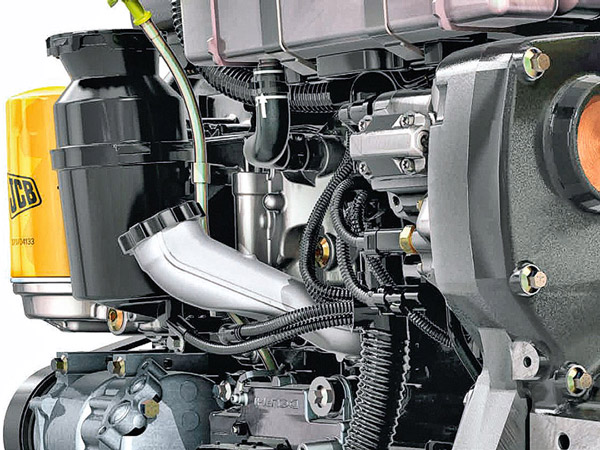

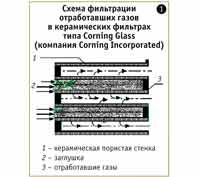

В последние годы все большее распространение получают дизельные фильтры и фильтры-нейтрализаторы, объединяющие функции фильтра и нейтрализатора. В западной практике такие устройства начинают применять во все больших масштабах как на легковых автомобилях, так и на грузовых и на автобусах. При разработке фильтра для улавливания дисперсных частиц (иногда именуемого сажевым фильтром) необходимо решить две весьма сложные задачи: • фильтрацию потока нагретых газов с частицами размером от 200 нм до 10 мкм; • периодическое или непрерывное удаление накопленных частиц (регенерацию сажевого фильтра). Известны попытки использовать для удаления дисперсных частиц электрофильтры, жидкостные уловители, дожигание в потоке путем высокочастотного нагрева, использовать плазму и проч. Пока практически применяют, и то в ограниченных масштабах, лишь фильтрацию дизельных отработавших газов (ОГ) с периодической или непрерывной регенерацией. Наибольшее распространение получили керамические структуры складчатого типа, впервые предложенные фирмой Corning Incorporated. У такой структуры (рис. 1) максимальная фильтрующая поверхность в единице объема (в пределах 1…3 м2/дм3), а отсутствие подвижных элементов обеспечивает ее длительную работоспособность.

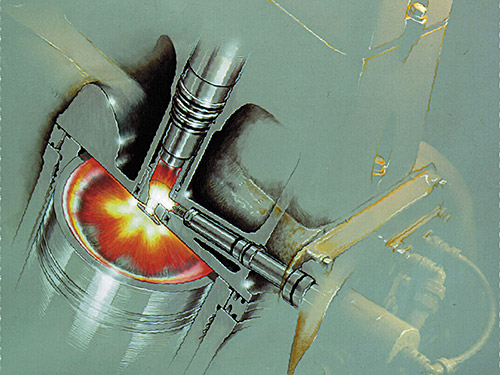

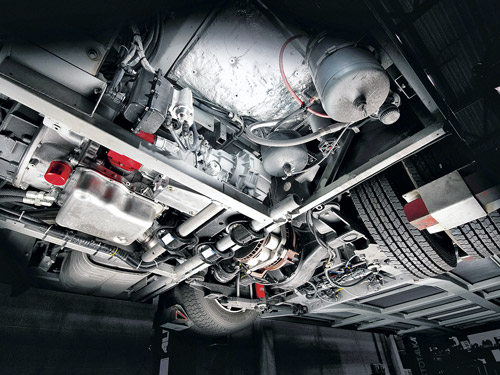

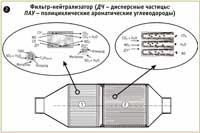

Термическая схема реализуется в виде установки перед фильтром специальных горелок, включающихся при достижении критического значения гидравлического сопротивления фильтра. Известны и другие схемы нагрева ОГ до температуры, при которой происходит интенсивное окисление накопленной сажи. Например, хорошие результаты достигнуты при каталитическом разогреве ОГ за счет окисления паров дизельного топлива, подаваемого на установленный перед фильтром катализатор. В некоторых случаях вместо топлива применяют природный или сжиженный газ. Известен и положительный опыт электрического разогрева ОГ. Добавка в дизельное топливо присадок: металлоорганических соединений железа, марганца и др. – сопровождается снижением температуры сжигания дисперсных частиц за счет каталитического эффекта, достигаемого при введении активного металла или его соединений в объем дисперсной частицы. Недостатком метода является накопление на фильтре продуктов окисления присадок – оксидов железа, марганца и др., что несколько повышает сопротивление фильтра и требует его периодической очистки. Наибольшее распространение в последние годы получила схема низкотемпературного (300…400 °С) окисления дисперсных частиц с помощью диоксида азота. Диоксид азота, получаемый при каталитическом окислении содержащегося в ОГ монооксида азота (2NO+O2=2NO2), обладает более высокой, чем кислород воздуха, способностью окислять дисперсные частицы. Это позволяет добиться устойчивой регенерации фильтра при температурах до 400 °С, т. е. при обычных температурах ОГ дизеля. Важно отметить, что продуктом взаимодействия диоксида азота с углеродом является NO (2NO2+C= 2NO+CO2), т. е. монооксид является лишь носителем активного кислорода и в процессе регенерации не расходуется. Выбор схемы регенерации обусловлен конструкцией и состоянием дизельного двигателя, требованиями по очистке (экологическими стандартами), качеством топлива, экономическими критериями и рядом других условий, связанных с надежной и безопасной эксплуатацией сажевого фильтра. Так, термические методы, как правило, сопряжены с дополнительным (до 10%) расходом топлива и пожароопасностью из-за практически неуправляемого горения накопленной сажи. Добавки присадок в топливо помимо очевидных проблем с приготовлением, хранением и заправкой имеют определенные ограничения и по появлению в ОГ дополнительных дисперсных частиц (оксидов железа, марганца и проч.), которые становятся дополнительной нагрузкой на фильтр и нуждаются в утилизации. От этих недостатков в значительной мере свободен метод каталитической (NO2) регенерации. Конструктивно каталитическая схема регенерации удачно реализуется в фильтрах-нейтрализаторах (рис. 2), где стоящий перед фильтровальным блоком (поз. 2) катализатор (поз. 1) не только окисляет СО и НС, но и генерирует NO2, необходимый для регенерации накопленных на фильтре дисперсных частиц. Функции каталитического окисления, включая генерирование диоксида азота, и функцию фильтрации может выполнять и фильтровальный блок, на поверхность которого нанесен каталитический слой. Принято считать, что регенерация с помощью NO2 устойчиво протекает в том случае, если количество диоксида азота в 8…10 раз превышает содержание дисперсных частиц. В этом плане мероприятия по сокращению выбросов NOx, например, за счет совершенствования рабочего процесса ограничивают применимость метода каталитической регенерации на двигателях с низким исходным выбросом дисперсных частиц. Например, для достижения уровня Euro 4 с помощью фильтра с каталитической регенерацией необходимо, чтобы исходные выбросы дисперсных частиц не превышали уровень Euro 3. Поэтому все шире применяют комбинированные схемы регенерации, например, каталитическую схему в комбинации с термической, осуществляемой за счет дополнительного впрыска топлива в цилиндр на стадии расширения и последующего его дожигания на катализаторе. В значительной мере решение подобных задач облегчает электронизация системы топливоподачи дизеля (наличие системы Сommon Rail). Стандарты Euro 5 и выше для дизелей, по-видимому, потребуют совместного использования обоих перечисленных выше методов обезвреживания токсичных компонентов, которое может рассматриваться как система комплексной, или четырехкомпонентной, очистки отработавших газов дизелей. В этом случае в выпускной системе дизеля последовательно устанавливают окислительный нейтрализатор и фильтр (фильтр-нейтрализатор), систему восстановления оксидов азота и систему финишной очистки, а также системы электронного управления этими агрегатами. Структура таких систем приведена на рис. 3, но их широкое внедрение пока сдерживается недостаточной надежностью, довольно большими габаритными размерами и весьма внушительными затратами. Отметим, что все процессы по каталитическому обезвреживанию токсичных компонентов, и особенно NOx, весьма чувствительны к содержанию серы в топливе. При каталитическом окислении диоксида серы до триоксида последний взаимодействует с активным компонентом катализатора и/ или с материалом носителя (окислительный нейтрализатор), либо с катализатором восстановительного нейтрализатора (SCR-процесс), либо с фазой основного адсорбента – оксидом или карбонатом бария (технология NOx-адсорбер). Поэтому по мере ужесточения экологических стандартов последовательно возрастают и требования по содержанию серы в топливе. Например, чтобы обеспечить соответствие стандарту уровня Euro 5, содержание серы в топливе не должно превышать 10 ppm. Выводы. Требования Специального технического регламента «О требованиях к выбросам автомобильной техникой, выпускаемой в обращение на территории Российской Федерации, вредных (загрязняющих) веществ» могут быть обеспечены лишь с использованием систем очистки отработавших газов от токсичных компонентов, образование которых не удается предотвратить путем совершенствования рабочего процесса и/ или использования высококачественного или альтернативных видов топлива. Применительно к дизелям наибольшие проблемы при выполнении экологических стандартов создают дисперсные частицы и оксиды азота, для удаления которых целесообразно использовать фильтрацию ОГ с целью удаления дисперсных частиц и селективное каталитическое восстановление оксидов азота. Необходимость в раздельном или объединенном использовании этих методов обусловлена исходной эмиссией дизеля и требованиями экологического регламента. При фильтрации ОГ дизеля целесообразно использовать керамические фильтры складчатого типа. Наиболее предпочтительным и экономически оправданным методом периодической или непрерывной регенерации таких фильтров от накапливаемых дисперсных частиц является их окисление диоксидом азота, генерируемым с помощью окислительного каталитического нейтрализатора, который обеспечивает и снижение СО и НС. Для нейтрализации оксидов азота наиболее предпочтительным методом является селективное восстановление аминогруппами, в частности, продуктами разложения мочевины. По-видимому, для обеспечения требований, предъявляемых к дизелям стандарта Euro 5, потребуется совместное применение окислительного и восстановительного нейтрализаторов и фильтра с каталитической системой регенерации. |