Технологии в помощь экологии

|

В 2011–2014 гг. в Европе и США будут приняты новые, более жесткие нормы токсичности отработавших газов для магистральных и внедорожных машин. Какие же технологии позволят выполнить эти требования?

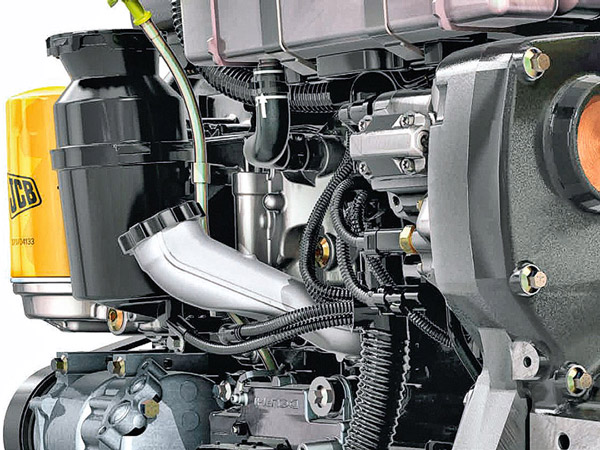

Модуль охлаждения компании Behr из коррозионно-стойкой стали, в состав которого входит воздушный охладитель рециркулируемых ОГ

Охладители ОГ для грузовых автомобилей, разработанные компанией Behr

В состав модуля охлаждения Behr входит охладитель наддувочного воздуха

Разработанный компанией Behr модуль охлаждения отработавших газов в системах EGR дизелей

Модуль охлаждения Behr состоит из радиатора системы охлаждения и охладителя наддувочного воздуха. Охладитель может поворачиваться на петлях для удобства очистки

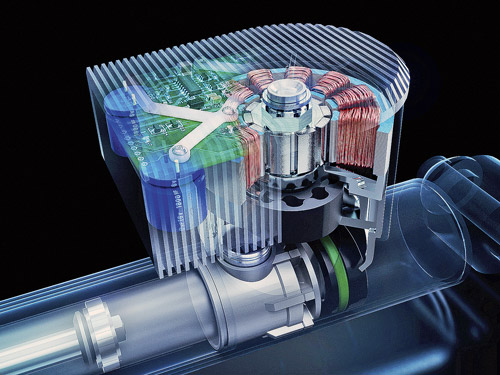

Перспективный регулятор температуры Behr Thermotronic (начало выпуска – 2009 г.) для охладителей, разработанных под новые нормы токсичности

Охладитель наддувочного воздуха Behr

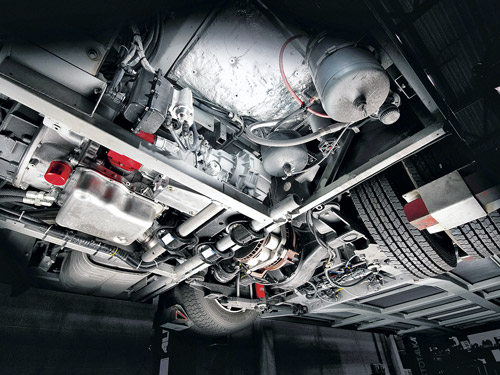

Сажевый фильтр Cummins для внедорожных машин

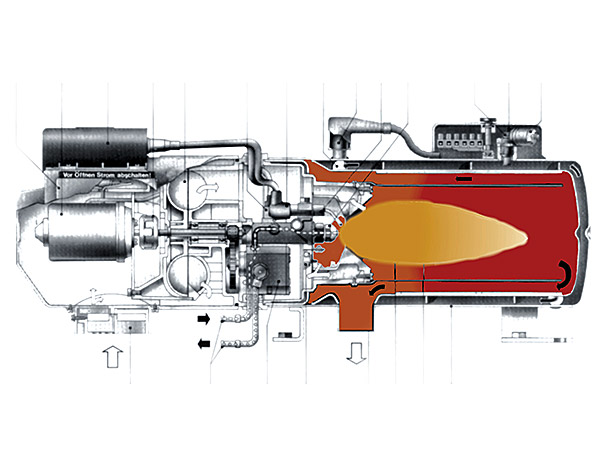

По мнению специалистов, чтобы выполнить требования Euro 6 (и соответствующих им норм для внедорожной техники), можно применять обе известные технологии: и рециркуляцию отработавших газов (EGR), и селективную каталитическую нейтрализацию с применением мочевины (SCR). Возможно комбинированное применение обеих технологий. Однако общий недостаток подобных комбинированных решений в том, что они сложны, дороги и требуют много места для агрегатов. Тем не менее ведущие компании предлагают технические решения, позволяющие преодолеть эти недостатки и уменьшить размеры агрегатов благодаря повышению их эффективности. Мы опишем некоторые технологии, которые еще мало освещались в российской специализированной прессе. EGR с двухступенчатым охлаждениемКак известно, отработавшие газы (ОГ) подмешиваются к свежему воздуху, поступающему в цилиндры двигателя, чтобы понизить температуру при сгорании. Охлаждение ОГ позволяет еще больше понизить температуру в камере сгорания. Чтобы удовлетворить требования жестких норм Euro 6 и аналогичных им норм для внедорожной техники, предлагаются системы EGR с двухступенчатым охлаждением ОГ. Рассмотрим такую систему на примере разработки компании Behr GmbH & Co. KG. Рециркулируемые газы (рис. 1) отводятся из выпускного коллектора в жидкостный охладитель, через который циркулирует охлаждающая жидкость двигателя. На первом этапе ОГ охлаждаются до температуры 200…150 °С. Чтобы предотвратить закипание охлаждающей жидкости, в первом охладителе ОГ и охлаждающая жидкость движутся в одном направлении. Затем ОГ направляются во второй, воздушный охладитель, который, как показано на схеме, обдувается потоком воздуха, нагнетаемого вентилятором. На этой стадии температура ОГ понижается до уровня, превышающего температуру окружающей среды всего на 20…25 °С. Как вариант через второй охладитель тоже может циркулировать жидкость системы охлаждения. Во втором охладителе газ и жидкость текут в противоположных направлениях, чтобы повышалась интенсивность теплообмена. Жидкостный охладитель проще расположить в машине – его не обязательно компоновать перед радиатором системы охлаждения, а можно установить там, где удобнее. Значительным преимуществом двухступенчатого охлаждения ОГ по сравнению с одноступенчатым является самоочистка охладителя ОГ и, таким образом, стабильная, не изменяющаяся со временем охлаждающая способность теплообменника в течение всего срока эксплуатации. При сгорании на каждый килограмм сожженного дизельного топлива образуется 1,26 кг воды. Часть пара конденсируется в охладителе, и конденсат вымывает из трубок все отложения. Компания Behr разработала единый охлаждаемый потоком воздуха модуль, в который входят радиатор и охладители ОГ и наддувочного воздуха. Сердцевина воздушного охладителя ОГ состоит из трубок, по которым циркулируют ОГ, и рифленых ребер охлаждения. В трубках имеются выступающие внутрь подштамповки, они закручивают поток ОГ для усиления теплопередачи. Охладитель выполнен из коррозионно-стойкой нержавеющей стали. Охладитель (или оба охладителя, если оба жидкостные) рециркулируемых ОГ включен в систему охлаждения двигателя, из-за этого нагрузка на систему охлаждения повышается. В магистральных грузовиках радиатор системы охлаждения обдувается сильным набегающим потоком воздуха. Во внедорожных машинах набегающего потока практически нет, поэтому требуется мощный вентилятор. Очевидно, что достаточная мощность системы охлаждения – важное условие снижения токсичности ОГ. Турбонаддув с двухступенчатым охлаждениемЧтобы выполнить требования перспективных норм Euro 6 и аналогичных им норм для внедорожной техники, требуется значительно увеличивать давление наддува в дизельных двигателях, для чего применяют двухступенчатый турбонаддув. Если при одноступенчатом наддуве можно развить давление до 3,6 бар, то при двухступенчатом процессе с промежуточным охлаждением оно увеличивается до 4…5,1 бар. С повышением давления наддува температура воздуха поднимается выше 220 °С. Чтобы повысить эффективность наддува и понизить температуру сгорания, в таких условиях предлагается применять промежуточное охлаждение наддувочного воздуха в два этапа. Рассмотрим подобную систему двухступенчатого охлаждения наддувочного воздуха на примере разработки компании Behr (рис. 2). Охлаждающая жидкость циркулирует по отдельному контуру системы охлаждения с двумя жидкостными охладителями наддувочного воздуха и специальным «низкотемпературным» радиатором. Благодаря такой схеме удается существенно снизить температуру наддувочного воздуха. «Непрямой» охладитель наддувочного воздухаЕсли охладитель наддувочного воздуха обдувается набегающим потоком воздуха, его следует устанавливать в передней части моторного отсека и соединять с турбиной длинным воздуховодом большого диаметра. Объем воздуховода можно уменьшить, сэкономив пространство и упростив компоновку, если использовать так называемый «непрямой» охладитель (indirect Charge Air Cooling, iCAC) – высокоэффективный компактный теплообменник, который можно разместить, допустим, между турбокомпрессором и впускным коллектором. Например, компания Behr разработала непрямой охладитель, состоящий из трубок, по которым циркулирует охлаждающая жидкость, и расположенных «стопкой» ребер охлаждения, которые обдуваются наддувочным воздухом. Пластины ребер гладкие, без подштамповок, но между ними расположены детали-«завихрители», которые турбулизируют поток наддувочного воздуха для увеличения теплопередачи. Потоки воздуха и жидкости в охладителе направлены в противоположные стороны, благодаря чему самый горячий наддувочный воздух контактирует с самой холодной жидкостью. Поток охлаждающей жидкости регулируется термостатом в зависимости от температуры наддувочного воздуха. Благодаря такой компоновке в коротком воздуховоде нет изгибов, а следовательно, создается меньшее сопротивление потоку воздуха. По данным компании, потери давления наддувочного воздуха на этом этапе возможно сократить на 50%, соответственно существенно увеличатся давление наддува и наполнение цилиндров, а следовательно, и мощность, и топливная экономичность, и к.п.д. двигателя. Более того, благодаря уменьшению длины воздуховода двигатель быстрее реагирует на изменения нагрузки – повышается приемистость. Ускорение реакции двигателя способствует и уменьшению сажеобразования в результате резких увеличений подачи топлива – всем нам знакома картина: клубы черного дыма, которые вырываются из выхлопной трубы грузовиков и автобусов всякий раз, когда водитель нажимает на педаль акселератора (конечно, если в системе нет сажевого фильтра). Сажа образуется из-за недостатка кислорода – при внезапном увеличении подачи топлива турбокомпрессор не успевает подать достаточное количество воздуха. Прямоточный воздушный фильтрКомпания Cummins разработала семейство прямоточных воздушных фильтров Fleetgard Direct FlowTM. В них поток воздуха проходит напрямую через фильтрующий элемент, имеющий прямоугольную форму в отличие от традиционной цилиндрической. Преимущество такой конструкции в том, что воздушный поток не делает поворотов и, следовательно, не создается лишнего сопротивления. Объем такого фильтра на 35…50% меньше, чем фильтров традиционной конструкции для двигателей, соответствующих нормам Tier 3, при одинаковой эффективности. Фильтрующие элементы Fleetgard для прямоточных воздушных фильтров Cummins специально разработаны для того, чтобы выполнить требования перспективных норм для внедорожной техники Tier. Предлагаются фильтрующие элементы с разной задерживающей способностью. По данным компании Cummins, фильтр Direct FlowTM задерживает более 99,97% загрязнений, присутствующих в воздухе (испытания по ISO 5011). В корпусе есть датчики температуры и давления, данные от которых поступают в электронную систему управления двигателем и помогают оптимизировать работу системы впуска. Все детали фильтра изготавливают из пластмассы и композитных материалов, это позволяет избежать коррозии и уменьшить массу узла. По заказу фильтр можно дополнительно оснастить предварительным и вторичным фильтрами. Предварительный фильтр центробежного типа задерживает до 95% твердых частиц пыли и капли влаги, снижая тем самым нагрузку на основной фильтр. Фильтрация картерных газовКартерные газы – второй по значению после отработавших газов источник вредных выбросов от двигателей (до 25% от всех вредных выбросов). В них содержатся углеводороды СН, окислы азота NOx и сажа РМ – все те же токсичные составляющие, что и в отработавших газах. При открытой вентиляции картера с картерными газами уносится до половины всего количества расходуемого двигателем масла. Использование фильтров картерных газов является одним из условий сертификационных испытаний на соответствие Tier 4. Чтобы обеспечить соответствие требованиям перспективных норм токсичности ОГ, ряд компаний, таких как Parker Hannifin и Cummins Filtration, разработали исключительно эффективные коалесцирующие фильтры картерных газов. Эти фильтры улавливают практически все масло, содержащееся в картерных газах (до 99% капель и 95% аэрозольных испарений), и возвращают его в картер. Их работа основана на принципе коалесценции – соединении мельчайших частиц масла, содержащихся в картерных газах во взвешенном состоянии, в более крупные капли, которые затем улавливаются, собираются и возвращаются в картер. Фильтрующие материалы (например, минеральное волокно), через которые пропускается картерный газ, обладают коалесцирующими свойствами: частицы масел и воды вступают в контакт с поверхностью материала, осаждаются на ней и накапливаются в виде пленки за счет адгезионного взаимодействия, а затем отрываются под гидродинамическим воздействием потока газа и выносятся из фильтра в виде укрупненных капель. Вместе с частицами масла в капли захватываются твердые частицы углеводородов – сажа, а также вода. Регенерации коалесцирующего фильтра не требуется, так как масло и примеси в нем не накапливаются, а лишь собираются в более крупные капли. Поскольку монтаж систем фильтрования картерных газов и проблемы с обеспечением надежного уплотнения в их соединениях усложняют и удорожают процесс производства двигателей, производители предпочитают, чтобы фильтры картерных газов были изначально встроены в конструкцию двигателей. Наиболее удобные места для их размещения – картер двигателя или сцепления. Возможно и размещение в блоке двигателя или в крышке клапанного механизма. Прочие перспективные технологии

|