Прокладка стальных футляров

Технологии закрытой прокладки защитных кожухов при бестраншейной прокладке трубопроводов

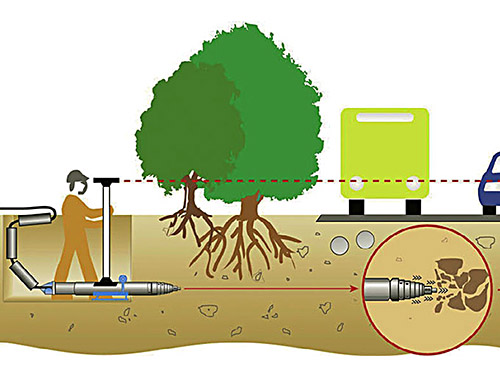

При прокладке трубопроводов под дорогами и другими препятствиями в принципе возможны два основных способа производства работ – открытый и закрытый. При открытом требуется отрыть поперек дороги траншею, разрушить дорожное покрытие и остановить движение транспорта на время прокладки труб. Все это сопряжено с рядом неудобств для транспорта, пассажиров и, кроме того, влечет за собой удорожание работ, поскольку приходится восстанавливать дорожное полотно и элементы благоустройства в месте перехода.

Более перспективным является закрытый метод прокладки труб под дорогами, не требующий выемки траншей. При прокладке труб бестраншейными способами вначале под дорогой устраивают защитные кожухи или футляры и затем в них прокладывают рабочие трубопроводы. Чтобы это стало возможным, диаметр кожуха (футляра) должен быть больше, чем диаметр прокладываемого трубопровода.

Для защитных кожухов (футляров) применяют стальные трубы: бесшовные горячекатаные, сварные прямошовные и спиральношовные. Горячекатаные трубы применяют только для кожухов переходов трубопроводов диаметром до 273 мм, а для трубопроводов большего диаметра используют обычно крупноразмерные сварные прямо- или спиральношовные трубы.

Длину кожуха определяют исходя из ширины дорожного полотна (или дорожной насыпи) и рекомендуемых нормативных расстояний. Защищают кожуха от коррозии асбесто- или песчаноцементными, асфальтоцементобитумными, эпоксидными или полимерными антикоррозионными покрытиями, наносимыми на их поверхность.

Закрытую прокладку труб кожухов (футляров) выполняют в основном способами прокола, продавливания, виброударными, горизонтального направленного бурения, а для прокладки коллекторов и тоннелей применяют щитовой и штольневый способы подземной проходки.

Прокол лучше применять для прокладки труб малого диаметра в глинистых и суглинистых (связных) грунтах. Ограничение диаметра прокалываемых труб обусловлено тем, что при этом способе массив грунта прокалывают способом «без удаления грунта из скважины», вследствие чего для прокола требуются значительные усилия. В связи с этим длина прокола труб не превышает 60…80 м. Эту технологию мы рассмотрим в следующей статье.

Способ продавливания с извлечением из трубы грунтовой пробки, или керна, можно применять практически в любых грунтах I…IV категорий. Он пригоден для труб диаметром 800…1720 мм при длине прокладки до 100 м.

Щитовой и штольневый способы применяют при необходимости устройства переходов трубопроводов, коллекторов и тоннелей значительного диаметра и длины.

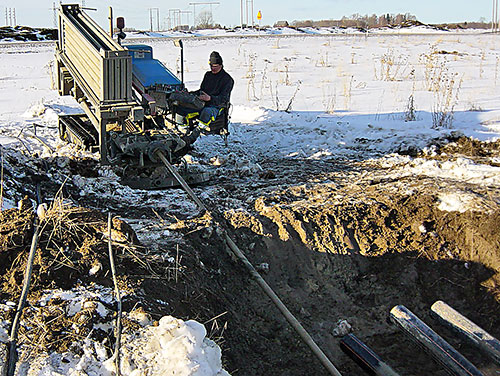

При любом из бестраншейных способов прокладки труб вначале по обе стороны дороги отрывают рабочий и приемный котлованы, а затем монтируют соответствующие механизированные установки. Размеры рабочего котлована определяют в зависимости от диаметра прокладываемого трубопровода, глубины его заложения и конструкции направляющей рамы.

Основным оборудованием при проколе и продавливании труб являются направляющие рамы, гидравлические домкраты, нажимные патрубки, шомпола, наконечники, грунтозаборные ковши, пневмопробойники, насосы, компрессоры и др.

Выбор бестраншейного способа прокладки труб зависит от диаметра и длины трубопровода, физико-механических свойств и гидрогеологических условий разрабатываемых грунтов. Выбор способа также зависит от наличия в строительных организациях соответствующих трубопрокалывающих, продавливающих и буровых агрегатов, установок и оборудования.

![[b]Схема работы виброударной установки:[/b] 1 – компрессор; 2 – Grundoram; 3 – лафет; 4 – переходные кегли; 5 – защитный башмак; 6 – стальная труба; 7 – очистка либо сжатым воздухом, либо водой](/article/7508-tehnologii-zakrytoy-prokladki-zashchitnyh-kojuhov-pri-bestransheynoy-prokladke-truboprovodov-prokladka-stalnyh-futlyarov/Images/01.jpg)

Виброударный способ является наиболее современным методом прокладки стальных труб (футляров). Виброударный метод нашел широкое применение и за рубежом, и в России. Так, например, ИГД СО РАН (Россия) создал поколение пневмоударных машин для забивки в грунт труб, шпунта и выполнения ряда других специальных строительных работ. Созданы пневматические молоты «Тайфун», масса ударной части самого большого из них 1500 кг.

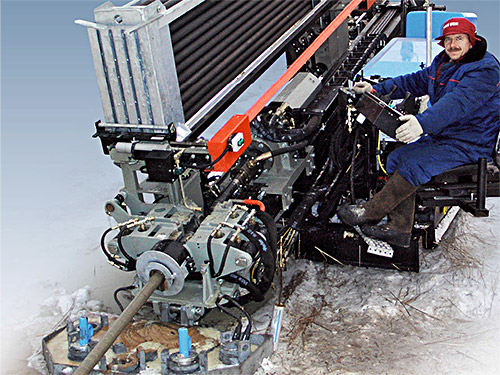

Одними из наиболее популярных в мире являются пневмоударные установки Grundoram производства немецкой фирмы TRACTO-TECHNIK. Фирма разработала большой диапазон машин для забивки труб диаметром от 150 до 4000 мм и длиной до 80 м в грунтах I…V категорий (а иногда даже в грунтах VI категории – легко разрушающаяся скала), под железнодорожными путями, шоссе, реками. Возможна также вертикальная забивка труб, например, для фундаментов. С применением специального адаптера возможно использование оборудования Grundoram и для забивки опор котлована. Есть возможность использовать Grundoram и для замены разрушенных трубопроводов.

Всего существует 12 типов машин с ударной силой до 20 000 кН. Полученная ударная сила распределяется оптимально по всей длине трубы. Забивка трубы происходит со скоростью 15 м/ч. Надежное соединение между трубой и машиной обеспечивают конус-насадка, ударные сегменты (состоящие из нескольких частей) и натяжные ремни. Через два отверстия специального очищающего кегля происходит предварительное удаление земли из трубы.

![[b]Grundoram с забиваемой трубой:[/b] 1 – режущий наконечник; 2 – забиваемая труба; 3 – ударный сегмент; 4 – рамкегль; 5 – grundoram; 6 – присоединительный шланг; 7 – направляющая опора; 8 – ремень натяжения; 9 – лафет](/article/7508-tehnologii-zakrytoy-prokladki-zashchitnyh-kojuhov-pri-bestransheynoy-prokladke-truboprovodov-prokladka-stalnyh-futlyarov/Images/02.jpg)

Технические и экономические преимущества по сравнению с другими способами

• Не нужны опоры по сторонам, сверху или снизу – сокращается время приведения в рабочее состояние.

• Рабочий котлован относительно небольшой (а также незначительное перекрытие землей).

• Земля вокруг забиваемой трубы уплотняется незначительно, обволакивает трубу и защищает ее.

• Забивка трубы возможна также во влажных и каменистых почвах.

Благодаря незначительному уплотнению окружающей почвы взбухание поверхности или нарушение покрова исключены.

Опишем процесс работы на примере установки Grundoram. Эта машина работает от давления воздуха. Установка надежно соединяется с трубой через кегель, ударный сегмент и/ или очищающий кегель (или адаптер). Во время забивки земля остается внутри трубы. При применении очищающего кегля или адаптера давление земли уменьшается, и происходит частичное освобождение (рисунок по месту). Полное освобождение происходит после окончательной забивки трубы под давлением воздуха, воды или их комбинации.

Так как удаление грунта из трубы может происходить только при достаточной толщине ее стенок, работать можно при минимальном перекрытии землей и минимальной глубине строительной площадки (примерно два-три диаметра трубы), не опасаясь вспучивания или просадки грунта по трассе прокладки футляра.

Приводимая давлением воздуха машина имеет цилиндрическую форму с конусом для соединения с насаживающимся кеглем. Мини-машины имеют также задний конус. При недостатке площади или длины строительного котлована передняя часть корпуса машины может быть вставлена в трубу до заднего конуса, так что лишь конец машины (примерно 50 см) будет виден из трубы. Grundoram обычно кладут на лафет и с помощью воздушной подушки точно устанавливают по центру. Корпус машины изготавливается из цельного стального проката, что означает отсутствие слабых мест. В корпусе находится специально закаленная колба, которая приводится в движение давлением воздуха. При этом развивается огромный напор: от 900 до 20 000 кН. Чтобы уменьшить трение трубы о грунт изнутри и снаружи, режущие коронки увеличивают диаметр среза. Забивку трубы можно также облегчить, используя смазывающие режущие коронки.

Полная очистка происходит после окончательной забивки трубы. При этом существуют следующие возможности:

- выдавливание земляного стержня как единого целого давлением воды;

- выдавливание земляного стержня как единого целого давлением воздуха;

- выдавливание земляного стержня как единого целого комбинированным давлением воздуха и воды;

- размельчение и вынос земли с помощью шнекового бурения, размывающей машины, струи воды под давлением или вручную.