«Детальная» экономия

Восстановление базовых деталей – актуальная проблема авторемонта

|

По опыту проведения капремонтов грузовиков известно, что повторно можно использовать около 70% демонтированных деталей. С экономической точки зрения стоимость работ по повторной установке годных деталей, не требующих дополнительных восстановительных мероприятий силами авторемонтного предприятия, составляет не более 10% от стоимости аналогичных новых деталей. При использовании деталей, требующих восстановления, стоимость их установки с учетом восстановления не превысит 40% цены новых деталей, тогда как установка новых деталей обойдется в 110…150% собственной стоимости деталей.

Установка контактной сварки

Машина контактной сварки

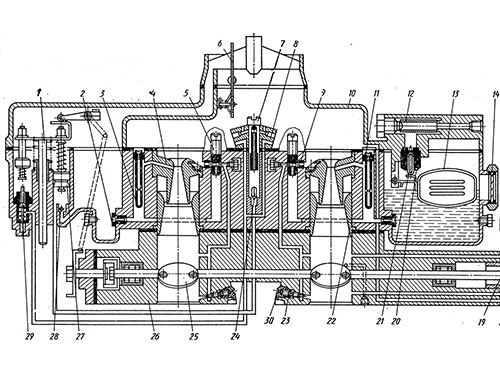

Картер коробки передач

Восстановительные работы – с чего начнем?Из сказанного выше становится понятно, что заниматься ремонтно-восстановительными работами стоит. Хотя это, порой, значительно сложнее простой замены старой детали на новую. Первым этапом восстановительных работ является разборка. Специалисты подсчитали, что трудоемкость работ по разборке составляет 10…15% от общей трудоемкости ремонта. Объем демонтажных работ устанавливается в зависимости от технического состояния «объекта», а оно определяется осмотром, различными испытаниями и некоторыми другими видами диагностики. Разборка имеет ряд специфических требований. Так, узлы и агрегаты, соединенные между собой сваркой, посадкой с натягом или клепкой – а такие конструкции составляют не менее 20% от общего числа соединений – разбирают лишь в том случае, если одна из сопрягаемых деталей может быть восстановлена или заменена. При снятии подшипников не допускается передача усилия через тела качения, т. е. для выпрессовки необходимо использовать только съемные приспособления и оправки. И наставки, и оправки должны быть или целиком из мягких цветных металлов, или хотя бы ударные их части. Резьбовые шпильки, а резьба используется в 75% всех конструкционных соединений автомобиля, демонтируют только в случае необходимости их замены или если это необходимо для ремонта детали. Детали, имеющие специальную демонтажную резьбу, разбирают с использованием ремонтных болтов и съемников. Вообще по статистике во время ремонта объем работ с резьбовыми соединениями составляет 60% всей трудоемкости разборочно-сборочных работ. Технологии восстановленияБазовые детали делятся на корпусные детали, круглые стержни, полые цилиндры, рычаги и т. п. комплектующие. К корпусным относятся блок и головка блока цилиндров, корпус масляного насоса, картеры сцепления и коробки передач, картеры раздаточной коробки и мостов, некоторые другие подобные детали, предназначенные для крепления деталей агрегатов. Общим признаком корпусных деталей является наличие плоской поверхности и двух установочных отверстий – данные элементы являются базой при изготовлении или восстановлении деталей этого класса. Обычно для изготовления базовых деталей используют чугун или алюминиевые сплавы. Как правило, корпусные детали выходят из строя в результате механических повреждений. На блоке цилиндров, например, чаще всего возникают трещины, обломы, пробоины, для блока также характерен износ верхнего посадочного отверстия под гильзу, износ гнезд вкладышей коренных подшипников, износ первой коренной опоры и т. п. Головка блока цилиндров дефектуется, как правило, по причине пробоин, прогаров и трещин на стенках камеры сгорания. Возникают разрушение перемычки между гнездами на рубашке охлаждения и трещины в самой рубашке. Отмечается частое коробление и образование трещин на поверхности, прилегающей к блоку цилиндров. Имеют место коррозионно-эрозионные повреждения впускных-выпускных каналов системы охлаждения на привалочной плоскости головки блока. Наиболее сложной базовой деталью круглого сечения в двигателе является коленчатый вал. Для его восстановления потребуется наибольшее число основных и вспомогательных операций. Для коленчатого вала характерны износ наружной поверхности и биение торцовой поверхности фланца. Часто встречается износ коренных и шатунных шеек, износ шеек под шестерню и ступицу шкива, а также износ шпоночной канавки по ширине. Распределительный вал чаще всего требует ремонта поверхностей опорных шеек и кулачков. В шатунах в основном изнашиваются торцы кривошипной головки. Для гильз цилиндров характерен износ зеркала цилиндра, а также в процессе эксплуатации внутреннее сечение из круглого становится овальным, меняется взаимное расположение верхнего и нижнего установочных поясков относительно оси цилиндра. Технология восстановления составляется таким образом, что, если наличествует несколько разнородных дефектов в детали, вначале устраняют трещины, обломы, сколы, затем восстанавливают базовые технологические поверхности, наращивают изношенные поверхности, затем обрабатывают рабочие поверхности под ремонтный или номинальный размер. При восстановлении оригинальной детали необходимо определиться со способами устранения каждого дефекта, а затем спланировать весь процесс ремонта детали. Сварка, наплавка, пайка – наиболее распространенные методы, используемые при ремонте деталей автомобиля. Разные методы сварки различаются только способом внесения энергии для нагрева свариваемых деталей. Электрическая сварка включает все виды дуговой сварки, а также электрошлаковую и контактную сварку. Еще применяется химическая сварка, она же газовая. Механическая сварка включает в себя «холодную» сварку и сварку трением. Однако бо’льшую часть авторемонтных потребностей могут обеспечить два метода сварки – полуавтоматическая дуговая в среде защитного газа и контактная, в том числе электрозаклепками. Дуговая сварка в среде защитного газа как более универсальная почти вытеснила из области авторемонта ручную дуговую и газовую сварки. Дело в том, что сварка в среде газа в отличие от газовой сварки не снижает прочность и коррозионную стойкость тонких листов металла, и полученный сварной шов не требует очистки от флюса и окалины, как при дуговой сварке. Из оборудования применяют сварочные полуавтоматы. Для защиты зоны сварки используется аргон, гелий, углекислый газ либо смесь этих газов с кислородом, но наиболее распространена сварка в среде углекислого газа на постоянном токе прямой полярности. Контактная сварка, производимая с применением аппаратов контактной сварки (споттеров), используется в основном при кузовном ремонте в силу простоты, высокой производительности, экономичности, так как расходные материалы не нужны. Недостатком ее является неудобство использования в труднодоступных местах кузова. Точечная сварка, а также более распространенная двусторонняя точечная сварка как разновидность контактной позволяют соединять листовые и иные детали внахлест. Сварка является результатом нагрева металла проходящим электротоком, а также пластической деформации зоны соединения за счет сжатия. Соединение происходит сварными точками, минимальное расстояние между которыми должно составлять не менее 10 толщин свариваемых листов. В последнее время все шире применяют плазменную и лазерную сварку. Основное преимущество плазменной сварки – возможность локализации тепла в очень ограниченной зоне, что сводит тепловое воздействие на всю деталь к минимуму, при этом создается сварное соединение высокого качества. Упрощенно процесс плазменной сварки происходит следующим образом. В трубке малого диаметра, являющейся элементом сварочного оборудования, зажигается электродуга, а рабочий газ – аргон, азот, водород или просто воздух продувается через трубу и охлаждает дугу. При этом газ нагревается до 4000…6000 °С и ионизируется. Выдуваемый из трубки через горелку раскаленный газ является источником тепловой энергии, необходимой для сварки. В случае применения лазерной сварки при взаимодействии с местом сварки энергия луча лазера, представляющая собой сфокусированный световой луч с очень высокой энергией, преобразуется в тепло, необходимое для создания качественного сварного шва. Лазерная сварка, как и плазменная, имеет широкие технологические перспективы, а рабочее оборудование очень компактное. Одним из простейших способов восстановления износа коленчатых валов, хотя далеко не единственным, является автоматическая наплавка под слоем легирующего флюса. Стальные коленвалы наплавляют чаще всего пружинной проволокой 2-го класса диаметром 1,6…2 мм. В качестве флюса при наплавке шеек применяют состав из флюса АН-348А (93%), порошкового графита (2,5%), порошкового феррохрома (2%), натриевого жидкого стекла (2,5%). Наплавленный металл в процессе охлаждения самозакаливается до требуемой твердости, и термической обработки для коленвалов после такой наплавки не требуется. Недостатком метода является некоторое снижение усталостной прочности валов, но при строгом соблюдении режима наплавки восстановленный вал имеет ресурс почти как новый. Традиционно ремонт трещин, пробоин и отверстий с сорванной резьбой состоял в заваривании дефекта с помощью электросварочной установки с последующей обработкой либо на фрезерном станке, либо ручной шлифовальной машинкой. Коробление плоскостей также «выводится» фрезерным станком либо методом «шабрения», если отклонение от плоскости более 0,2 мм на 100 мм. Если же отклонение от плоскости менее 0,2 мм на 100 мм, плоскость шлифуют. При износе посадочных мест внутренних цилиндрических поверхностей отверстие растачивают под ремонтный размер и либо устанавливают втулку и растачивают до чертежных размеров внутри, либо сопрягаемая деталь выполняется в ремонтных размерах. В современных восстановительных технологиях много внимания уделяют нанесению различных полимерных покрытий, наплавке плоскостей специальными методами. Метод газотермического напыления постепенно становится все более популярен, особенно при восстановлении базовых деталей – маховиков, валов трансмиссии и деталей двигателя. Суть его в том, что рабочий материал – проволока или порошок, разогретые до жидкого или пластичного состояния, распыляется газовой струей под давлением и, таким образом, наносится на поверхность, требующую восстановления, образуя покрытие. Разработаны методы электродугового, газопламенного, плазменного и высокочастотного напыления. Для формирования покрытия используют стали, цветные металлы и их сплавы, бориды, нитриды. Покрытию придают износостойкие, жаропрочные или коррозионно-стойкие свойства – в зависимости от задачи, которую надо решить. Толщина покрытия обычно составляет 100…500 мкм. Разновидность газотермического напыления – электродуговая металлизация успешно применяется сегодня при ремонте коленчатых валов. Российские ученые разработали способ газодинамического напыления защитных металлических покрытий. С его помощью восстанавливают постели подшипников, устраняют течи радиаторов системы охлаждения, прогары, трещины в агрегатах и многое другое. Метод заключается в том, что мелкие не расплавленные частицы металла попадают в газовый поток, движущийся со сверхзвуковой скоростью. Частицы со скоростью в несколько сот метров в секунду направляются и ударяются о поверхность металла, образуя сплошное покрытие. Газодинамическое напыление имеет ряд преимуществ перед другими технологиями наплавки: отсутствуют высокие температуры, горючие и вредные газы, восстанавливаемая поверхность не нагревается выше 150 °С. Покрытие обладает высокой адгезией 30…80 МПа, низкой пористостью; толщина покрытия может быть любой и регулируется технологическим процессом. Этим методом благодаря управляемости процесса можно устранять дефекты тонкостенных деталей, восстановить которые прежними способами было невозможно. В последние годы получили распространение методы заделки трещин и пробоин пластмассами. Один из них – метод восстановления деталей с помощью холодной молекулярной сварки (ХМС), разработанный в МАМИ. Сварной шов состоит из пастообразной смеси ремонтных композитных материалов, выпускаемых в промышленных объемах. Компоненты смеси, взаимодействуя, формируют микрогетерофазную структуру, состоящую из полимерной матрицы и дискретного наполнителя. Особенность технологии ХМС в следующем: смесь не требует нагрева, сваривает без дополнительного давления на свариваемые элементы, физико-механические свойства свариваемой детали не нарушаются. С помощью ХМС устраняют выработки на деталях глубиной до 10 мм. Стоимость ремонта методом ХМС, по утверждению разработчиков, как минимум в 5 раз ниже затрат на восстановление обычными методами. Основная сфера применения технологии ХМС – заделка и герметизация трещин и пробоин в блоках цилиндров, в головках блоков, в корпусе коробки передач, в корпусах гидромеханических передач, в корпусах насосов и редукторов, в топливном баке и т. д. Этим методом эффективно восстанавливают изношенные поверхности резьбы, посадочные пояски блоков и втулок, шлицевые соединения, шпоночные пазы и многое другое. Метод ХМС получает все более широкое применение в технологиях восстановления изношенных деталей техники. Перспектива есть!Мы рассмотрели лишь малую часть используемых сегодня методов восстановления. Разработки новых технологий восстановления деталей активно ведутся по всему миру, и наша страна не исключение. Хотя «расти» нам еще есть куда. Сегодня в России около 20% парка грузовых машин имеют возраст 10 лет и более, тогда как в США машин этого возраста около 40%. База ремонтных учреждений в Штатах насчитывает 30 тысяч авторемонтных предприятий, 46 тысяч авторемонтных мастерских, специализирующихся на отдельных видах ремонта, а кроме того, около 200 тысяч СТО и пунктов мелкого ремонта, состоящих при АЗС. Несколько более скромная, но тоже впечатляющая картина развития ремонтно-восстановительных предприятий в других экономически развитых странах. Так, в Японии авторемонтных предприятий около 80 тысяч. Будем надеяться, что в обозримом будущем Россия будет тоже иметь мощную индустрию ремонтно-восстановительных работ. Признаком движения в правильном направлении является широкое распространение агрегатного метода, когда на специализированном предприятии неработоспособный агрегат меняют на новый или восстановленный из оборотного фонда. Агрегатный метод отделяет процессы индустриального ремонта агрегатов от работ по их демонтажу и монтажу в эксплуатационных условиях, что значительно сокращает время простоя в ремонте, создает предпосылки для централизации работ по текущим и капитальным ремонтам агрегатов. |