Техническое обслуживание гидравлического привода мобильных машин (Часть 3)

Техническое обслуживание гидропривода машин в эксплуатации

В этот перид необходимо контролировать давление и температуру в гидросистеме по показаниям приборов, установленных на пульте управления, и уровень РЖ по указателю на боковой стенке бака, так как от значения этих параметров зависит эффективность работы машины и ресурс работы гидравлического оборудования. В летний период возможен перегрев РЖ сверх допустимой температуры. Для снижения и стабилизации температуры РЖ необходимо не забывать включить в гидросистеме теплообменник, если температура РЖ повысилась до +50…+55 °С.

Следует заменить загрязненные фильтрующие элементы, когда перепад давлений достигнет предельной величины или сработает индикатор загрязнения. Иногда может возникнуть необходимость удалить воздух из гидросистемы. Рекомендуется выпускать воздух из трубопроводов гидросистемы в самой высокой точке при возможно малом давлении, для чего частично отвинчивают штуцер или гайку, соединяющие трубопровод, и выпускают воздух, пока не потечет чистая РЖ.

В конструкции некоторых гидроцилиндров предусмотрены отверстия для выпуска воздуха, закрытых винтами. Однако чаще приходится удалять воздух из гидроцилиндров путем многократного движения поршня в крайние положения и задерживая поршень под давлением в крайнем положении на несколько секунд (Шекунов А.К., Васильченко В.А. Поршневые гидроцилиндры.).

Воздух из гидромоторов удаляют, создавая реверсивное вращение без нагрузки.

Во время работы гидропривода запрещается подтягивать соединения трубопроводов, пробки, гайки, винты, очищать и обтирать гидрооборудование.

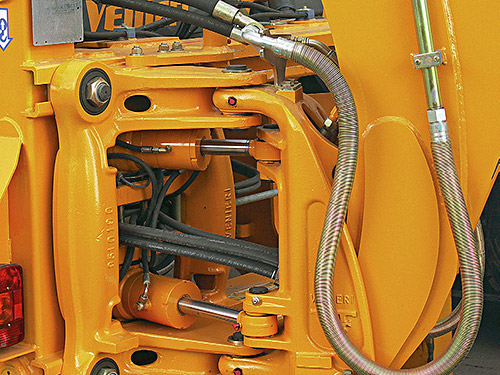

В гидроприводе машины часто от одного насоса приводятся в действие несколько исполнительных механизмов. Если один из механизмов не работает, а другой работает, то неисправность следует искать не в насосе, а в том механизме, который не работает, или в соответствующих кинематически связанных узлах.

Если один из участков гидравлической схемы не работает, то, заменяя напорные трубопроводы, к этому участку схемы можно подвести поток РЖ от второго насоса. Если же и в этом случае участок схемы не работает, неисправность следует искать в узлах участка схемы, а не в самом насосе.

В случае появления утечек РЖ при высоком давлении, когда рабочие операции выполняются очень медленно, следует проверить все узлы, работающие в гидравлической схеме. Для этого надо отсоединить сливные трубопроводы и измерить количество вытекающей РЖ. Если гидродвигатель находится в застопоренном состоянии, то количество РЖ, нагнетаемой насосом, должно соответствовать количеству РЖ, сливаемой через предохранительный клапан. Если из предохранительного клапана РЖ вытекает тогда, когда давление не достигло установленного значения, это значит, что в клапане имеются внутренние перетечки вследствие износа или загрязнений, пружина клапана не создает необходимого усилия, возможны и другие причины. В таком случае клапан необходимо разобрать, тщательно проверить техническое состояние и устранить неисправность или заменить его новым.

Если гидравлическое масло надо заменить, его следует предварительно нагреть до +20…30 °С дросселированием потока при работе гидропривода. Первый раз заменяют РЖ при выполнении первого техобслуживания машины, но не позже чем через 100 моточасов с начала эксплуатации. Последующую замену гидравлического масла МГ-15В или МГ-46В выполняют через 3500…4000 моточасов, но не реже чем раз в 2 года.

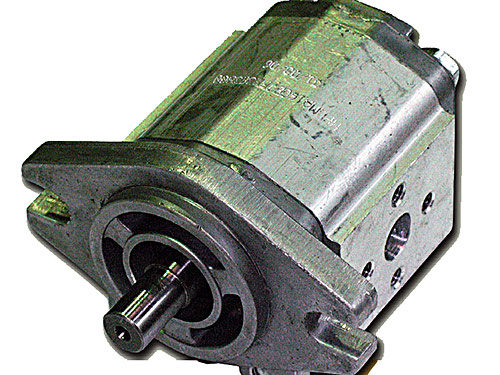

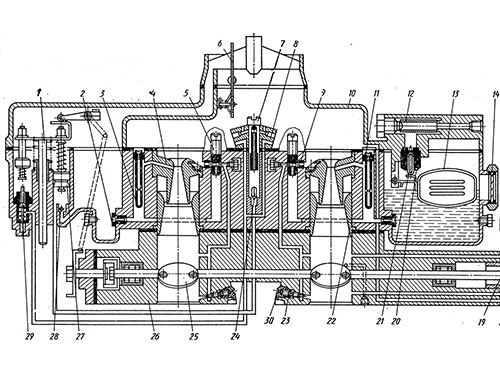

Техническое обслуживание аксиально-поршневых насосов и гидромоторов

При монтаже должны соблюдаться требования техники безопасности, предусмотренные ГОСТ 16020–70. Если гидромашина отработала установленный срок службы или вышла из строя, надо снять ее с машины и отправить в ремонт. Гидромашина является сложным, высокоточным механизмом, и ее ремонт может выполнять только специализированное предприятие, оснащенное соответствующим оборудованием.

Перед установкой новая гидромашина должна быть расконсервирована: необходимо удалить консервант с наружных поверхностей, снять транспортные заглушки и слить жидкость из корпуса и редуктора сдвоенного насоса, повернув вал на три-четыре оборота.

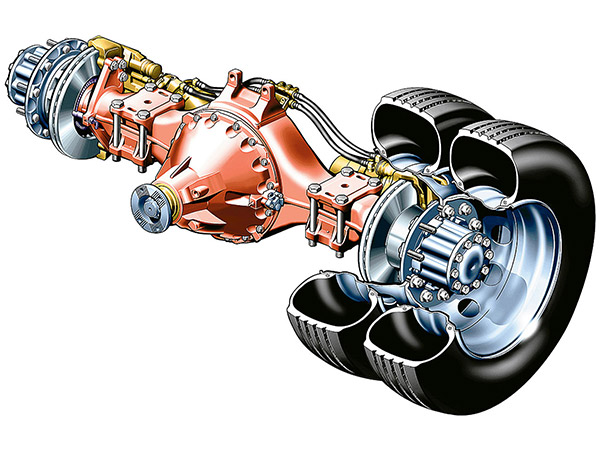

При установке гидромашина вначале крепится к раме на фланцах, затем центрируют и соединяют валы через упругую муфту. Муфту (шестерню или шкив) следует устанавливать только затягиванием винта в резьбовом отверстии в приводном валу. Запрещается насаживать муфту ударами. Установку гидромашины и муфты на валу надо выполнять с учетом следующих требований:

- смещение осей соединяемых валов допускается не более 0,1 мм;

- неплоскостность монтажных поверхностей допускается не более 0,05 мм;

- шероховатость монтажных поверхностей Ra ≤ 2,5 мм.

После этого гидромашину окончательно закрепляют с тщательной выверкой соосности соединяемых валов. Все болтовые соединения должны стопориться от самоотвинчивания.

Гидромашина может быть установлена в любом положении, но при этом корпус должен быть заполнен РЖ, чтобы обеспечить смазку и охлаждение подшипников. Для этого дренажный трубопровод должен быть прикреплен к корпусу гидромашины в любом положении, но верхняя точка изгиба трубопровода под углом 180º должна быть выше уровня РЖ в корпусе гидромашины, чтобы корпус всегда был заполнен РЖ. Второй конец дренажного трубопровода должен быть опущен ниже уровня масла в баке.

Если дренажный трубопровод будет иметь значительную длину, более 6…7 м, следует выбрать трубопровод со значительно большим внутренним диаметром, чтобы не создавать дополнительно гидравлическое сопротивление потоку РЖ, которое не должно превышать 0,15 МПа.

Во время монтажа необходимо обеспечить чистоту в месте сборки. Все отверстия, штуцера, трубопроводы и детали, подлежащие сборке, должны быть очищены, промыты в уайт-спирите или в чистом керосине и продуты сжатым воздухом (при возможности очищены от загрязнений пылесосом).

Устройства для очистки РЖ от загрязнения

Многими отечественными и зарубежными исследованиями установлено, что от 60 до 80% отказов в гидроприводе происходит из-за загрязнения и применения непригодных РЖ. Если будет обеспечена эффективная фильтрация РЖ, например, по нормам стандарта ISO 4406, можно снизить эксплуатационные расходы до 50% и обеспечить безотказную и долговечную эксплуатацию гидропривода.

Фильтрация РЖ должна соответствовать 18/16 классу или эквивалентному 13…14 классу чистоты по ГОСТ 17216–2001. Для гидроприводов с повышенными требованиями к надежности и долговечности требуется фильтрация РЖ до 16/13 класса по нормам ISO 4406 или эквивалентному 11 классу чистоты по ГОСТ 17216–2001.

Основным средством, обеспечивающим очистку РЖ от механических загрязнений, являются фильтры: воздушные с тонкостью очистки 10 мкм, устанавливаемые на баке гидросистемы; а также напорные и сливные фильтры. Сменные фильтрующие элементы изготавливают из различных материалов с тонкостью фильтрации от 3 до 250 мкм, элементы рассчитаны на расход от 4 до 1000 л/мин при номинальном перепаде давления 0,001 до 0,25 МПа. Разрушающее давление допускается от 0,3 до 1,0 МПа.

В конструкции всех фильтров предусмотрена возможность установки индикаторов загрязнения фильтрующих элементов: манометров со шкалой 0…6 кгс/см2 или датчиков давления визуально-дифференциальных или визуально-электрических на давление 0,5…0,8 МПа.

Фильтры можно применять на всей территории России для очистки гидравлических масел при температуре от –40 до +70 ºС, но при этом потребители гидрооборудования должны своевременно заменять загрязненные фильтрующие элементы и не допускать установку всасывающих фильтров и бумажных фильтрующих элементов в гидроприводе машин, эксплуатируемых при низких температурах окружающей среды (см. В. Васильченко, В. Шекунов. Выбор и применение фильтров для очистки рабочих жидкостей.).