JCB «три четверки»

Чуть более года назад, точнее 17 месяцев, JCB представила миру собственный двигатель и машины с ним, самые популярные – экскаваторы-погрузчики. Сегодня с конвейера завода JCB Power Systems ежедневно сходит сотня двигателей JCB444. Инвестиции в этот проект составили 80 млн. ф. ст. (около 133 млн. USD).

|

Интерес к моторному производству возник у JCB более 15 лет назад. Компания дважды выпускала прототипы, прежде чем вплотную подойти к этой непростой задаче – создать двигатель с оптимальными для строительных машин характеристиками и компоновкой, отвечающий текущим требованиям норм по токсичности выхлопа и шуму, готовый к модернизации под будущие нормативы, надежный, с длительным ресурсом и одновременно технологичный в производстве. Разработку вели пять лет совместно с рядом мировых инжиниринговых компаний, включая Ricardo Consulting Engineers и AVL, оказавших содействие в конструировании камеры сгорания, систем питания и выпуска, в том числе системы рециркуляции отработавших газов (EGR). С британской компанией Cosworth (ныне – Mahle Powertrain, Ltd.) взаимодействовали по вопросам производства головок и блоков цилиндров. Было создано 11 прототипов двигателя, они отработали 100 тыс. ч испытаний, из них 20 тыс. ч в полевых условиях на машинах, а также в камере холода. Параллельно компания прорабатывала технологию и готовила производство.

В ноябре 2004 г. окончательный вариант, получивший наименование JCB444, запустили в серию в нескольких вариантах: атмосферные двигатели мощностью 74 и 84 л.с., с турбонаддувом мощностью 100 и 125 л.с. (последний оснащен интеркулером с жидкостным охлаждением наддувочного воздуха). Их максимальный крутящий момент составил 320, 425 и 525 Н·м при 1300 мин-1. Большой крутящий момент при малой скорости был одним из ключевых критериев при разработке: это позволяет развить мощность, необходимую для выполнения тяжелых операций на малых оборотах, быстро реагировать на изменение нагрузки, сокращает рабочий цикл и снижает шумовую нагрузку.

|

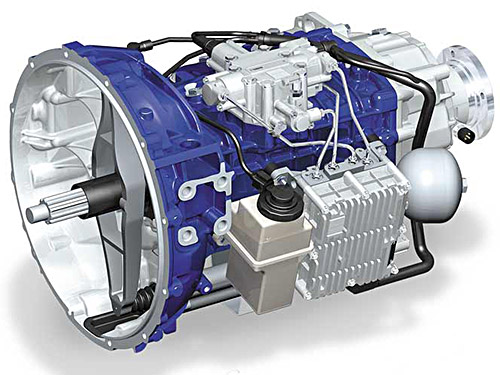

| Двигатель и трансмиссия собственного производства |

С января 2005 г. JCB444 начали устанавливать на все экскаваторы-погрузчики 4СХ, 3СХ и 2СХ, затем на «телескопы» Loadall. За ними последуют гусеничные погрузчики и погрузчики с бортовым поворотом семейства Robot, вилочные и компактные фронтальные погрузчики. К сегодняшнему дню изготовлено и поставлено потребителям более 10 тыс. машин с двигателями JCB. Компания выразила готовность поставлять двигатели другим производителям строительной техники, при этом никаких отдельных, отличных от собственных спецификаций не предусматривается. Подготовлены модификации для энергетических, насосных установок, компрессоров и гидростанций, в разработке находятся версии для применения на водном транспорте. При необходимости комплектацию двигателя адаптируют к требованиям заказчика. В перспективе с ростом мощности завода ожидается, что примерно 20% двигателей станут продавать сторонним машиностроительным компаниям. На такое соотношение – 80% собственное потребление и 20% на продажу вышел завод JCB Transmissons, выпускающий агрегаты трансмиссии. А пока практически все из ста ежедневно выпускаемых двигателей компания использует в собственном производстве.

JCB444 – рядный четырехцилиндровый дизель рабочим объемом 4,4 л с непосредственным впрыском. Большое значение разработчики придавали жесткости и прочности конструкции. Литой чугунный блок цилиндров с расточенными в нем цилиндрами сопряжен снизу с массивной плитой с опорами коленвала, который, как и головка блока, выполнен из чугуна. Жесткая, массивная, изготовленная и собранная с высокой точностью конструкция рассчитана на эксплуатацию без ремонта в течение всего ресурса машины (при условии правильной эксплуатации и своевременного обслуживания), а кроме того, позволяет снизить шумообразование до 89 дБ (А) на максимальных оборотах и до 78 дБ (А) на холостых.

|

| Готовый двигатель на испытательном стенде |

Камера сгорания в поршне выполнена в форме тора, ограниченного скругленными стенками и пикообразным выступом в центре, что обеспечивает оптимальное вихреобразование и заполнение камеры топливно-воздушной смесью. Два компрессионных и маслосъемное кольца устанавливает пневматический автомат. Установку кольца в соответствующую канавку контролирует система датчиков, а не сборщик, что исключает ошибки.

Газораспределительный механизм – с нижним расположением распределительного вала и четырьмя клапанами на цилиндр. Каждая пара клапанов – впускных и выпускных – приводится одним коромыслом через Т-образный толкатель. Тепловые зазоры регулирует при сборке автомат, а в процессе эксплуатации их периодически корректируют вручную. В систему питания входят топливный фильтр, насос низкого давления, роторный ТНВД, оснащенный электронным блоком управления, аналогично дизелям Perkins, и форсунки, расположенные по центру цилиндра, что обеспечивает соответствие семейства JCB444 текущим нормам EU Stage 2. Более жесткие нормы Stage 3A для двигателей мощностью 100 и 125 л.с. вступят в силу в 2007 г., а для двигателей в 75 и 84 л.с. – в 2008 г. Тогда на них начнут устанавливать систему впрыска Common Rail, для чего уже все подготовлено.

Под производство компания выкупила в 2003 г. участок земли около 5 га со стоящим на нем готовым заводским корпусом площадью 15 тыс. м2. Сейчас работает одна сборочная линия, куда поступают комплектующие от 59 поставщиков, в том числе от Cosworth, изготавливающей головки, блоки цилиндров и опорные плиты. Для этих целей Cosworth нарастила свои мощности, построив еще один завод в Веллингборо.

|

| Участок сборки цилиндропоршневой группы |

Сборка организована по последнему слову техники, в значительной степени автоматизирована и снабжена средствами, предохраняющими оператора от ошибки. В цехах просторно, светло и, можно сказать, стерильно. Контроль качества можно охарактеризовать как полный, от контроля комплектующих до контроля каждого этапа сборки, промежуточных и финальных испытаний. Сборка в значительной степени автоматизирована и снабжена средствами, предохраняющими оператора от ошибки. Первый тест проводят после сборки блока цилиндров – проворачивают коленвал, проверяя усилия затяжки болтов. Практически все двигатели (99,5%) успешно проходят этот тест. При сбое на сборке или обнаружении брака двигатель не снимают с конвейера, но сборку прекращают, помечают мотор, и он проходит до конца конвейера, откуда его передают в цех диагностики. Там его разберут, определят, ликвидируют проблему и отправят обратно на конвейер.

Собранные двигатели проходят испытания на стендах. По законодательству 1% двигателей тестируют по специальной программе в течение полутора часов, уделяя особое внимание токсичности выхлопа. 5% испытывают в разных режимах в течение 20 минут. Все остальные, т. е. 94%, испытывают в течение 5 минут. При обнаружении малейшего отклонения в работе двигателя от спецификации, что случается крайне редко, его опять же отправляют в цех диагностики, разбирают и отыскивают причину сбоя – в комплектующих или в сборке.

|

Идентифицировать партию деталей или сборщика можно легко с помощью системы планирования и управления ресурсами SAP R3, фиксирующей все до мелочей. Эти операции, безусловно, отражаются на себестоимости, но стопроцентная гарантия качества того стоит. Кроме того, двигатели на стендах не крутятся вхолостую, а приводят генераторы, подпитывающие заводскую электросеть.

Текущая мощность завода JCB Power Systems значительно ниже проектной, ее станут поэтапно наращивать, для чего есть все основания – спрос на технику JCB устойчиво растет. Только за прошлый год компания произвела и поставила покупателям 45 тыс. ед. техники. Политика и структура компании, компетентность ее менеджмента позволяют строить долгосрочные планы, инвестировать в разработку новых моделей и расширение производственных мощностей по всему миру, используя исключительно собственные средства, и не забывать при этом о социальных аспектах. Так что радужные планы относительно будущего JCB444 более чем реальны.