Безвозвратные потери смазки и как с ними бороться

Любое современное производство связано со всевозможными механизмами, которые, даже при новейших достижениях, реализованных в них, требуют технического обслуживания и ремонта, а значит, и затрат на эксплуатацию. Стремление к их снижению стало сегодня осознанной необходимостью. И все же нередко отдельным затратам, связанным с эксплуатацией как мобильных средств, так и технологических установок, не уделяется должного внимания. Примером тому может служить общеизвестный процесс смазки: все знают, что пара трения должна смазываться, а уж как – это считается простым делом.

|

В действительности, начиная с момента заправки ручного шприца и до поступления смазки к поверхностям трения, возникает немало неувязок, зачастую приводящих к большим потерям смазочного вещества и простоям техники. Для полной ясности следует разделить процесс смазки на два этапа, а именно: заправку ручного шприца и собственно смазку точки трения.

– Заправка ручных шприцев

Как правило, она осуществляется индивидуально и вручную. Процесс этот интересен уже сам по себе. Пока ёмкость со смазкой, например, 50-, 100- или 200-литровая бочка, ещё полна, шприц заполняют на 70 – 80%, опуская его в смазку. Остальная часть шприца заполняется «лопаткой», в качестве которой сплошь и рядом используется первый попавшийся предмет – дощечка, щепка, металлические пластины. Затем смазка этой же «лопаткой» соскребается со шприца, его вытирают тряпкой или бумагой и «лопатка» остаётся в бочке. После каждой третьей заправки в ней остаётся ещё одна «лопатка», поскольку уже имеющиеся в бочке невозможно использовать без того, чтобы не испачкаться. И так повторяется до тех пор, пока не кончится смазка.

Так сколько же смазки теряется в результате применения такой «технологии»? Специальные исследования показали: примерно 25 – 30% от первоначального количества оказываются непригодны к использованию, поскольку представляют собой смесь смазочного вещества с «лопатками» и другими примесями. Иными словами, безвозвратно гибнет от четверти до трети всей смазки. То же самое наблюдается при использовании ёмкостей с малой фасовкой, встречающихся в розничной торговле.

|

– Смазка трущейся пары

Процесс нагнетания смазочного материала через пресс-масленку также небезынтересен. Как правило, он осуществляется ручным шприцем и продолжается до тех пор, пока из подшипника (скольжения или качения) не выдавится свежее смазывающее вещество. Операция проводится в соответствии с картой смазки или инструкцией по эксплуатации машины или механизма. Заметим, что обычно обслуживание проводится при неработающей машине. Чтобы понять суть проблемы ручной смазки обратимся к рисункам.

При поступлении машины с завода-изготовителя пары трения, условно примем ось-втулка (подшипник скольжения), представляют собой правильные геометрические формы с минимальным зазором между ними (1). В этом случае из-за малых объёмов заполнение этой пары трения смазкой требует небольшого количества смазочного вещества и времени. Благодаря конструктивным особенностям пары трения смазка какое-то время удерживается в ней. При этом «принцип достаточности», определяемый по появлению смазки из зазора, может считаться справедливым.

В случае же, когда пара трения имеет износ и сочленение ось-втулка принимает эллипсоидные формы (2), упомянутый «принцип достаточности» не может носить определяющего характера, так как смазывание происходит при неработающей машине, в рабочей паре трения образуется зазор (на рисунке показан жёлтым цветом). Смазка, поступая по пути наименьшего сопротивления, после заполнения этого зазора выступает наружу. Дальнейшее нагнетание смазки в подшипник прекращается.

|

В момент пуска машины зазоры выбираются и смазка почти мгновенно выдавливается из подшипника. В результате уже после первых часов работы наблюдается полусухое трение со всеми вытекающими последствиями. Согласно экспериментальных данных потери смазки в этих случаях достигают 30%.

К имеющимся видам потерь смазки можно дополнить ещё один, встречающийся в реальной жизни. Например, при ручной заправке шприца в него вместе со смазкой попадает воздух в виде пузырьков. При их попадании в нагнетающую полость насоса прекращается нормальная подача смазки к паре трения. Тогда водитель или механизатор обычно стравливает воздух, прокачивая насос вхолостую, т.е. отсоединив его от пресс-маслёнки. При этом также наблюдается потеря смазки, величина которой может достигать 10% от ёмкости насоса.

Произведя несложные подсчёты потерь смазки с учётом приведённых данных, встречающихся при обслуживании как мобильной техники, так и промышленных установок, и соизмерив их с конкретным предприятием, мы получим довольно внушительные объёмы смазки – как в абсолютном, так и в денежном выражении – попросту выброшенной.

Для снижения перечисленных потерь существует немало способов. Комплексное решение таких проблем в основном сводилось и сводится к организованному и планомерному техническому обслуживанию машин в пунктах технического обслуживания или в мастерских хозяйства. Однако вопросы снижения потерь смазки и в этом случае остаются нерешёнными. Более остро стоит вопрос снижения потерь смазки для строительной или другой мобильной техники, месяцами эксплуатируемой вдали от пунктов базирования.

|

Вместе с тем избавиться от потерь смазки можно довольно просто и недорого. Потери, связанные с заправкой шприца, устраняются применением специального бочечного насоса, легко монтируемого на любой ёмкости. Это позволит подавать смазку прямо в шприц, да еще и без воздушных пузырьков. Время заполнения одного шприца составляет 1 – 3 минуты, причём исключается всякая потеря смазки.

Снижения потерь смазки для новых и изношенных пар трения можно добиться применением централизованных автоматических систем, которые постоянно малыми порциями и только во время работы машины будут подавать в нужные места смазывающее вещество. Их использование, наряду с экономией смазки, позволяет продлить срок службы узла или детали и тем самым обеспечивает постоянную готовность машины к работе.

По принципу работы, монтажу и настройке автоматическая система смазки (АСС) очень проста. Она состоит из насосной станции с встроенным блоком управления, распределителей смазки, трубопроводов и соединительных элементов. Всё это оборудование легко монтируется на любом транспортном средстве, при этом не требуется пайки и сварки.

Путём несложной настройки насоса задается режим работы (время работы насоса и время паузы), и все подключенные к системе пары трения обеспечиваются заданным количеством смазывающего вещества. Смазывание всех трущихся пар происходит только во время работы, что позволяет, по сравнению с ручной смазкой, подавать в пару трения смазывающее вещество малыми порциями и тем самым исключить возникновение «зоны полусухого трения», снизить расход смазывающего вещества и сократить время простоя в техническом обслуживании.

|

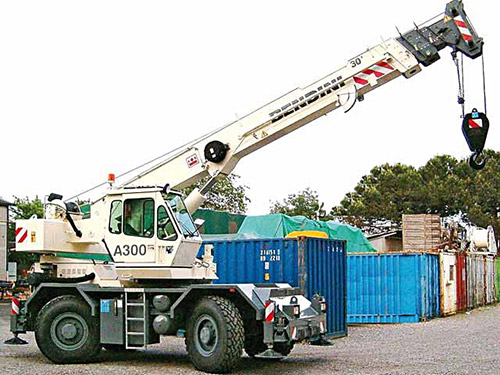

Особенно эффективна такая система на мощной и дорогостоящей технике, все шире применяющейся на стройплощадках и в карьерах. Ее применение позволит сократить время простоя как самосвала, так и экскаватора.

В ходе совместной работы фирмы Lincoln и ПО «БелАЗ» были разработаны и успешно применяются автоматические системы смазки на продукции белорусского завода. Приводим принципиальную схему АСС на самосвале БелЛАЗ-7513 (130 т). На нем насосная станция через распределители смазки типа SSV своевременно обеспечивает смазывающим веществом 28 пар трения. В соответствием с картой смазки автомобиля насос включается в работу каждый час на 8 минут. Отличительной особенностью насоса является, то что информация о последнем его включении в работу и времени паузы хранится в памяти блока управления в течении 5 суток после отключения питания.

Применяя АСС на экскаваторах, можно в значительной степени сократить время подготовки их к работе и время на проведение ТО.

Основными преимуществами предлагаемых нами АСС является то, что они уже адаптированы на автомобилях «БелАЗ» и доказали свою работоспособность при температурах –48°C.

|

В заключение ещё раз подчеркнем достоинства автоматических систем смазки.

– Надёжное обеспечение смазкой трущихся пар согласно потребности.

– Исключение возможности попадания загрязнений в пару трения.

– Сокращение времени на проведение ТО.

– Сокращение расхода запасных частей и ГСМ.

– Сокращение расхода смазки до 30–50%.

– Повышение готовности машины к работе.

– Облегчение и упрощение труда оператора.