Колесные шарнирно-сочлененные самосвалы

Растет объем строительства новых и реконструкции существующих автодорог, в том числе на грунтах повышенной влажности, а также дорог, связанных с разведкой и освоением новых месторождений полезных ископаемых. Это направление потребует применения транспортных внедорожных, высокой проходимости средств среднего уровня грузоподъемности. Применение традиционных автосамосвалов в таких условиях крайне ограничено и неэффективно.

Пионером создания колесных внедорожных транспортных средств высокой проходимости стала компания Volvo, создавшая в 1960-х годах прицеп с активным приводом. Привод осуществлялся от вала отбора мощности сельскохозяйственного трактора. Затем были созданы специализированные конструкции с шарнирно-сочлененной рамой и двух- или трехосной ходовой частью. Машины стали оснащать самосвальными кузовами.

Этот тип самосвалов предназначен для использования в различных отраслях строительства на перевозке грузов в труднодоступных местах, при добыче полезных ископаемых и строительных материалов открытым способом. Такие самосвалы нашли применение на отсыпке грунта и пустой породы в отвалы при вскрышных работах. Отдельные производители, используя базовые шасси таких самосвалов, оснащают их оборудованием для перевозки контейнеров, длинномерных грузов (труб на строительстве трубопроводов различного назначения), оборудованием для вывозки хлыстов и сортиментов на лесозаготовках.

В России работы по созданию шарнирно-сочлененных самосвалов начались в конце 1990-х годов в ЗАО «Челябинские строительно-дорожные машины». Завод разработал две модели таких самосвалов грузоподъемностью (г/п) 16 и 25 т. Дальнейшее развитие этого направления на предприятии приостановили.

В Белоруссии на ПО «БелАЗ» и Могилёвском автозаводе были созданы три модели шарнирно-сочлененных самосвалов г/п от 25 до 48 т. К работам по созданию такого же самосвала приступило ОАО «Амкодор», экспериментальный образец которого г/п 24 т был представлен на выставке «СТТ-2008».

За рубежом созданием и производством шарнирно-сочлененных самосвалов занимаются ведущие компании Volvo CE, Terex, Caterpillar, Komatsu, Astra, Bell, CNH (Case, New Holland) и другие (табл. 1 и 2).

| Фирма-производитель | Число выпускаемых моделей | Диапазон по грузоподъемности, т | Диапазон по мощности двигателя, кВт | Диапазон по эксплуатационной массе машин, т |

|---|---|---|---|---|

| Caterpillar | 6 | 23,6…38,0 | 230…341 | 22,26…35,6 |

| Bell | 8 | 18,0…45,4 | 165…382 | 14,6…36,0 |

| Terex | 5 | 23,0…38,3 | 209…336 | 20,5…30,8 |

| John Deere | 4 | 23,2…37,0 | 198…308 | 18,3…29,9 |

| Volvo | 5 | 24,0…37,0 | 219…309 | 19,5…31,3 |

| Case | 4 | 23,2…36,0 | 224…318 | 22,6…29,0 |

| Astra | 4 | 23,0…36,0 | 235…335 | 18,65…29,0 |

| Moxy | 2 | 23,5…28,0 | 220…250 | 22,0…22,65 |

| JCB | 3 | 13,1…20,0 | 112…194 | 10,14…15,7 |

| Komatsu | 3 | 27,3…36,5 | 242…321 | 22,5…30,3 |

| МоАЗ | 2 | 23,0…48,0 | 265…441 | н. д….39,8 |

| ЧСДМ | 2 | 16,0…25,0 | 176 и 246 | 22,0…25,0 |

| БелАЗ | 1 | 36 | 404 | 31 |

| Fiori | 1 | 4 | 44 | 4,85 |

| Hitachi | 5 | 23,2…45,4 | 196…375 | 17,5…36,2 |

По уровням грузоподъемности 55 моделей отечественных и зарубежных шарнирно-сочлененных самосвалов распределяются следующим образом: наименьшее число моделей приходится на группы г/п свыше 40 т (5,6%) и до 20 т (14,5%), наибольшее число моделей – на группу г/п 20…25 т (25,5%), на группу г/п свыше 25 до 40 т приходится 54,4%. Следовательно, наиболее востребованными являются шарнирно-сочлененные самосвалы в диапазоне г/п свыше 20 до 40 т.

Из табл. 1 видно, что наибольшее число моделей создано фирмами Bell (8 моделей), Caterpillar (6 моделей); по 5 моделей выпускают Volvo, Terex, Hitachi. По числу созданных моделей российские и белорусские предприятия уступают ведущим зарубежным фирмам дальнего зарубежья.

Анализ удельных показателей – энергонасыщенности (отношение мощности двигателя к массе груженого самосвала) и коэффициента грузоподъемности (отношение грузоподъемности к эксплуатационной массе самосвала) показал следующее. Для самосвалов г/п до 20 т показатель энергонасыщенности колеблется в пределах 3,61…5,43 кВт/т, а коэффициент грузоподъемности – от 0,82 до 1,27. Для самосвалов г/п 20…25 т показатель энергонасыщенности достаточно стабилен и колеблется в пределах 4,72…5,3 кВт/т (среднее значение 4,95), а коэффициент грузоподъемности изменяется в пределах 1,0…1,27 (среднее значение 1,12). Для самосвалов г/п свыше 25 т средние значения энергонасыщенности стабильны на уровне 4,8…5,0 кВт/т, а коэффициент грузоподъемности находится на уровне 1,15…1,26.

| Уровень грузоподъемности, т | Число моделей (%) | Уровень мощности, кВт | Число моделей (%) | Колесная формула | Число моделей (%) |

|---|---|---|---|---|---|

| <20 | 8 (14,5) | <100 | 1 (1,8) | 4х4 | 6 (10,9) |

| 20…25 | 14 (25,5) | 100…150 | 2 (3,6) | 6х4 | 3 (5,5) |

| 25…30 | 10 (18,1) | 150…200 | 10 (18,2) | 6х6 | 46 (83,6) |

| 30…35 | 9 (16,3) | 200…250 | 13 (23,6) | ||

| 35…40 | 11 (20) | 250…300 | 14 (25,6) | ||

| >40 | 3 (5,6) | 300…350 | 11 (20) | ||

| 350…400 | 2 (3,6) | ||||

| 400…450 | 2 (3,6) |

Компания Caterpillar в классах самосвалов г/п 28 и 38 т выпускает модифицированные модели с принудительной разгрузкой материала – с помощью передвижной внутренней стенки самосвала. Это позволяет разгружать материал ровным слоем, когда того требует технология работ.

В настоящее время сложилась определенная концепция шарнирно-сочлененных самосвалов, для которой характерны следующие принципиальные конструктивные решения. В основу положена модульная компоновочная схема, основанная на разделении моторного и грузового модулей, соединяемых специальным шарнирным устройством. Наибольшее распространение получила колесная схема с тремя ведущими мостами (колесная формула 6х6). Применяются схемы двухосного исполнения (колесная формула 4х4), они используются для машин г/п не более 25 т. Передний модуль, на котором смонтирована моторная установка, имеет одноосное исполнение, а задний грузовой модуль – двухосное исполнение.

В качестве энергетических установок применяются среднеоборотные дизельные двигатели жидкостного охлаждения с рядным или V-образным расположением цилиндров, оснащаемые в ряде случаев турбонаддувом с промежуточным охлаждением наддувочного воздуха. Применяемые двигатели имеют повышенный запас крутящего момента (20…25%) и отвечают требованиям современных норм по токсичности отработавших газов. Компании Volvo, Caterpillar и Komatsu устанавливают двигатели собственного производства. Фирма Moxy применяет двигатели Scania, Bell – двигатели Mercedes-Benz; Astra – двигатели IVECO, Terex – двигатели Cummins. В отечественных разработках предусматривалось применение двигателей Ярославского моторного завода, Cummins и MTU.

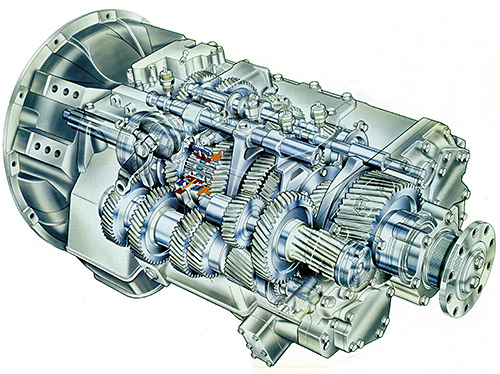

Основным видом трансмиссии является гидромеханическая с блокируемым гидротрансформатором, с планетарной коробкой передач с автоматическим управлением, с переключением под нагрузкой, обеспечивающая 6…7 передач переднего хода и до трех передач заднего хода. Используются раздаточные коробки с механизмами блокировки межосевых дифференциалов с гидравлическими замедлителями (используются при движении на спуске). Все ведущие мосты имеют механизмы блокировки дифференциала. Механизмы блокировки привода колес позволяют выбирать оптимальный режим работы в зависимости от дорожных условий и рабочих нагрузок вплоть до полной блокировки всех дифференциалов. Система регулирования тягового усилия позволяет осуществлять включение-выключение всех дифференциалов непосредственно во время движения. При одновременном включении дифференциалов обеспечивается синхронное вращение всех колес.

Механизм блокировки межосевого дифференциала позволяет одновременно блокировать все три моста и менять распределение крутящего момента между осями. Этот механизм включается специальным переключателем. Механизмы блокировки осевых дифференциалов обеспечивают блокировку всех дифференциальных механизмов для всех шести полуосей. Это позволяет достигать оптимальных тяговых усилий на колесах в самых сложных условиях бездорожья. Механизмы блокировки осевых дифференциалов могут действовать совместно с механизмом блокировки межосевого дифференциала. Управление осуществляется оператором.

Применяются многодисковые тормоза, работающие в масляной ванне, и планетарные колесные редукторы. Эти компоненты, как правило, объединены в единый блок ведущего моста.

Ведущие производители шарнирно-сочлененных самосвалов Volvo, Caterpillar и Komatsu используют трансмиссии собственного изготовления. Другие фирмы, например Terex, Astra, Bell, Moxy, применяют трансмиссии известных фирм ZF и Allison. ЗАО «Челябинские строительно-дорожные машины» предусматривало применение трансмиссии фирмы ZF и мостов Raba. Компания Bell использует мосты собственной разработки и изготовления.

Гидравлическая система управления поворотом с обратной связью позволяет точно и плавно управлять поворотом шарнирно-сочлененной рамы, тем самым достигается высокая маневренность машины. Обычно угол складывания секций рамы составляет от 38о до 45о (в каждую сторону), это позволяет оператору осуществлять поворот и маневрирование передним модулем в тяжелых дорожных условиях, добиваясь высокой проходимости.

Механизм сочленения передней и задней секций рамы представляет собой узел с двумя степенями свободы, с вертикальным и горизонтальным шарнирами. Вертикальный шарнир позволяет поворачиваться передней секции относительно задней. Горизонтальный шарнир позволяет задней секции рамы скручиваться вокруг продольной оси, обеспечивая постоянный контакт колес с грунтом при прохождении препятствий.

Не требующая технического обслуживания трехточечная подвеска переднего моста допускает качание колес моста в вертикальной плоскости в пределах ±6º, благодаря чему обеспечивается постоянный контакт колес с грунтом при прохождении крупных неровностей и снижаются динамические нагрузки на переднюю секцию рамы. Подвеска тележки грузовой платформы обеспечивает не только высокую приспосабливаемость к неровностям рельефа, но и высокую устойчивость и стабильное удержание груза в кузове. Применение на некоторых моделях специальной балансирной балки задней тележки способствует разгрузке задней части рамы и более равномерному распределению нагрузки между задними мостами.

Использование кузовов симметричной конструкции с противопросыпным ограждением, которые изготавливают из листовых сталей повышенной твердости и устойчивости к истиранию, дает возможность обходиться без применения противоизносных пластин (футеровки). Кузова оптимальных размеров позволяют загружать сыпучие материалы и кусковые породы, разгружать их как под откос насыпи, так и в бункер. Угол подъема кузова, как правило, составляет 70°.

Поскольку кузов подогревается отработавшими газами двигателя, перевозимый материал не примерзает к его стенкам при отрицательных температурах окружающей среды.

Значительное внимание уделяется созданию комфортных условий труда для оператора. Кабины оснащают современными контрольно-измерительными приборами и системами. Сиденье обычно располагается по центру переднего моста в зоне наименьших колебаний и вибрации. Некоторые фирмы, например Caterpillar, оснащают самосвалы двухместной кабиной с дополнительным сиденьем для инструктора или ученика.

Многие фирмы-производители предлагают широкий спектр комплектаций и дополнительного оборудования: кузова для легких материалов, с пониженным габаритом по высоте, для перевозки горных пород, а также оснащенные системой Multilift и специальным оборудованием для перевозки длинномерных грузов; навесной задний борт, передний противопросыпной щит, боковые панели и др.

Все модели самосвалов оснащают широкопрофильными радиального типа шинами с вездеходным рисунком протектора.

Значительное внимание уделяется вопросам снижения трудоемкости и облегчения доступа к узлам, требующим технического обслуживания. С этой целью увеличивают интервалы технического обслуживания, совмещают точки обслуживания, смазки и контроля в одних местах, применяют откидные капоты, кабины, дополнительные лесенки и другие устройства, в ряде случаев с гидравлическим и электрическим приводом.

Некоторые компании, учитывая климатические особенности ряда регионов России, предлагают специальные, так называемые «сибирские» пакеты, предусматривающие оснащение важнейших узлов самосвалов электроподогревателями, рукавами высокого давления и резинотехническими изделиями (уплотнения, амортизаторы и т. п.) из специальных морозостойких материалов и установку в кабине автономного дизельного отопителя.

Ряд фирм в сопроводительной технической документации на самосвалы дает рекомендации по правильному подбору средств загрузки: экскаваторов и колесных погрузчиков с оптимальным соотношением грузоподъемности загружающего средства и самосвала исходя из положения, что загрузка самосвала должна осуществляться не более чем за четыре-пять рабочих циклов экскаватора или погрузчика.

К настоящему времени в России шарнирно-сочлененные внедорожные самосвалы не получили широкого применения. Опыт эксплуатации таких самосвалов компании Volvo в Северо-Западном, Центральном, Уральском и Сибирском регионах показывает их эффективность. Большой опыт использования шарнирно-сочлененных самосвалов имеют объединения «Сургутнефтегаз», и «Сибтранс» с базой в г. Новый Уренгой.