Причины и следствия

«Сюрпризы» КМУ

|

Компании, специализирующиеся на ремонте грузоподъемного оборудования и, в частности, краноманипуляторных установок, накопили обширную статистику как по отказам механизмов, так и по причинам, их спровоцировавшим. Сделанные ремонтниками заключения порой очень интересны…

Чем мощнее кран-манипулятор и длиннее его стрела, тем с большей ответственностью производитель подъемного оборудования должен подходить к выбору стали и контролю за ее поставками

Unimog имеет практически идеальную развесовку по осям. Смонтированная в центре его рамы КМУ нарушить эту идиллию не может. А вот для перевозки груза кузовок чисто символический

Для легкого грузовика расположенная за кабиной КМУ должна иметь как можно меньший вес. Это позволит избежать перегрузки передней подвески и ухудшения ходовых качеств машины

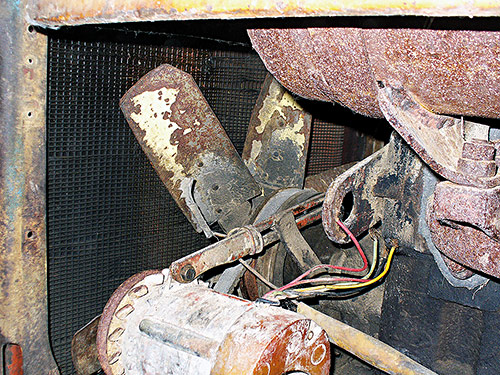

Малый вес установки важен и при монтаже КМУ в задней части рамы грузовика. Тяжелая установка может стать причиной перегрузки оси и выхода из строя подшипников и элементов подвески. Лонжероны основной рамы под подрамником КМУ практически всегда усиливают

Действительно значимые прорывы в технике происходят не часто. Но стоит кому-то из производителей того или иного оборудования сделать шаг вперед, ему на пятки тотчас наступают конкуренты, в короткий срок изучив разработку лидера и создав нечто подобное у себя. Чтобы быть в курсе последних разработок в области кранов-манипуляторов, сегодня не обязательно заниматься промышленным шпионажем, достаточно приобрести самое современное оборудование конкурента, разобрать его по винтикам и детально изучить. Так надо ли удивляться тому, что в КМУ разных производителей эксплуатирующие организации находят много общего. Но тогда почему одна техника работает и не ломается, а другая то и дело преподносит своему владельцу сюрпризы? А дело в технологиях и применяемых при производстве материалах. Три десятых…Всем известно, что от качества металла, из которого изготавливают элементы силовой конструкции крана-манипулятора (от стрелы до надрамника), напрямую зависит надежность грузоподъемного механизма. Так, если на производство поставлен металлопрокат из стали, химический состав которой не соответствует требуемому, заложенному при расчетах, то силовая конструкция может не выдерживать предельных нагрузок, не иметь требуемого запаса по хладноломкости и т. д. Это же касается и толщины стального листа. Например, завод заказывает стальной лист толщиной 6 мм, а реально получает от металлургов прокат 5,6...5,7 мм. Вроде бы три-четыре десятых миллиметра ерунда. Да и кто будет на приемке бегать от листа к листу со штангенциркулем и замерять толщину уже привезенного металла, если его необходимо срочно выгружать из вагонов и транспортировать в цех раскройки. Сегодня большинство промышленных предприятий оптимизируют свои расходы, в том числе снижают затраты на строительство и содержание складских помещений, поэтому запас по материалам и комплектующим составляет три-четыре дня, самое большее – неделю трехсменной работы конвейера. Следовательно, как только погаснет горелка плазменного резака стана раскройки металла, встанет и конвейер. А когда еще придет следующая партия металла? Вот то-то и оно! Станет ли клиент ждать свой манипулятор еще неделю или проголосует рублем в пользу другого производителя подъемного оборудования – вопрос. Выходит, чтобы не останавливать конвейер, производитель техники вынужден закрывать глаза на отклонения от конструкторской документации. Чем это грозит? Правильно – поломкой металлоконструкций в процессе эксплуатации крана. Ситуацию ухудшает и то, что очень часто перевозчики в погоне за прибылью сознательно отключают у кранов-манипуляторов систему безопасности, по сути обрекая механизм на поломку. Это называется стечением обстоятельств… роковых. Резонный вопрос – а почему бы производителю грузоподъемной техники не учесть еще на стадии проектирования возможность возникновения таких «форс-мажорных» обстоятельств? Скажем, заложить толщину листа не ровно шесть, а, скажем, шесть с половиной миллиметров? Кран получится более крепким. С одной стороны, это хорошо, но при таком подходе к делу невозможно следовать современной тенденции – снижению массы крановых установок. А для КМУ собственная масса очень важный и критичный показатель. Чем легче кран-манипулятор, тем на большее количество автомобильных шасси его можно монтировать. Тем популярнее будет модель, тем чаще ее будут выбирать клиенты. Тем больше составит прибыль производителя спецтехники. Особенно важна малая масса подъемного оборудования при его монтаже за кабиной шасси грузовика. Излишняя нагрузка на управляемый мост приведет к нарушению развесовки порожнего автомобиля и ухудшению его ходовых качеств. А кому из перевозчиков понравится машина, которая плохо управляется? Таких вы не найдете. И потом, чем тяжелее кран, тем меньший груз может перевезти автомобиль в кузове и, следовательно, меньшую прибыль получит перевозчик. А в условиях, когда за каждый контракт приходится в прямом смысле воевать, неконкурентоспособная техника оставит своего владельца без заработка. Вот вам и три десятых миллиметра… казалось бы, мелочь. Однако не только в этом могут таиться неприятности для производственника и, как выясняется, перевозчика. Случаи, когда из-за границы на сборку приходит металлопрокат, обработанный специальным составом, защищающим его от воздействия окружающей среды, но значительно осложняющим сварочные работы, что называется, имеют место быть. Благое дело – доставить потребителю прокат, не тронутый коррозией, приводит к тому, что на конвейере перед сваркой листов их поверхности приходится подвергать дополнительной обработке, например, дробеструйной, и от того, насколько качественно ее выполнят, во многом зависит прочность сварочного шва. А кому на конвейере нужны дополнительные технологические операции, которые приводят к удорожанию продукции. Никому! А потом перевозчики удивляются – почему это мощная конструкция вдруг в одночасье скукожилась? Какой практический совет с учетом вышесказанного можно дать перевозчику? Не отключайте приборы безопасности и не превышайте максимальную нагрузку, указанную в грузовысотной характеристике крана-манипулятора. Вдруг ваша КМУ изготовлена из листа стали, толщина которого на три десятых миллиметра меньше расчетной... О «блуждающей» стружке и «съежившихся» сальникахЕсть масса случаев, когда гидравлическое оборудование новой КМУ выходит из строя, не отработав и недели, а потом опять, через месяц-другой требует к себе внимания со стороны техников. Однако ни о какой порче и сглазе машины завистливыми конкурентами речь не идет. Причина банальная – блуждающая по гидросистеме металлическая стружка. Попасть в магистраль она может разными способами, например из плохо промытого при сборке запорного клапана. Он же первым и пострадает от нее. Сам по себе этот узел несложный, но даже малая соринка или металлическая стружка, попав между контактирующими поверхностями, приводит к нарушению герметичности, перетеканию гидравлической жидкости, некорректной работе оборудования. Кроме того, блуждающая по масляной магистрали твердая металлическая частичка (стружка) рано или поздно попадет в прецизионные пары гидрораспределителя и спровоцирует выход этого весьма дорогого узла из строя. В итоге перевозчик терпит убытки из-за простоя машины в ремонте, а часто вынужден оплачивать еще и ремонт гидроаппаратуры, ведь доказать, что металлическая стружка или грязь попала в гидросистему не по его вине, очень непросто. Производители техники и сервисмены сделают все, чтобы не оплачивать ремонт и необходимые для этого комплектующие из своего кармана. Но самое обидное – это то, что проведение ремонтных работ даже грамотными мастерами с применением оригинальных деталей может не дать ожидаемого эффекта, так как неизвестно, куда ушла роковая стружка. Быть может, она в каком-нибудь укромном уголке гидросистемы ждет выхода на бис. Промыть же трубопроводы, шланги, рукава высокого давления и агрегаты, обеспечив 100%-ный результат их внутренней чистоты, практически невозможно, даже имея специальное, профессиональное оборудование, оснащенное качественными фильтрами и заправляемое специальными моющими маслами. К слову, о масле. Гидравлические жидкости, которые заливают в гидросистемы кранов-манипуляторов, могут вести себя не так, как хотел бы конструктор оборудования и тем более перевозчик, его эксплуатирующий. О таких банальных вещах, как несоответствие рабочего температурного диапазона заявленному, и не говорим. Тем, что гидравлическое масло с нижним рабочим пределом в минус 40 °С плохо прокачивается уже при минус 30, нашего перевозчика не удивить. Но то, что резинотехнические изделия и, в частности, уплотнения в некоторых гидравлических жидкостях могут терять в своей массе до 2...5%, может поставить перевозчика в тупик. Как можно работать, если гидравлика «сопливится»? Есть и противоположная реакция резины на масло – уплотнения набирают массу, набухают. Это гораздо лучше «съеживания», так как не происходит нарушения герметичности. Но лучше, когда резина никак не реагирует на гидравлическую жидкость, геометрия деталей и их масса остаются неизменными, такими, как их рассчитал конструктор. Что для этого надо? Всего лишь заливать исключительно масла, допущенные заводом – изготовителем техники. Поверьте, прежде чем получить допуск на сборочный конвейер, масло проходит всесторонние испытания, в том числе на предмет совместимости с уплотнениями. Вывод из этой главы таков – применяйте только масла, допущенные производителем техники. Не стоит заниматься самодеятельностью. Список масел представлен как в документации на КМУ, так и может быть направлен вам с учетом последних изменений службой сервисной и технической поддержки завода-изготовителя. Что касается стружки в агрегатах гидросистемы, то хотя бы первый год не «сходите» с заводской (дилерской) гарантии. Требуйте фиксировать каждую операцию по ремонту и обслуживанию оборудования в сервисной книжке. Так легче будет отстоять свои права, например, в суде. Импортные узлыПринято считать, что замена узлов и агрегатов отечественного производства импортными аналогами продиктована в первую очередь повышением надежности и увеличением ресурса техники. Изменение эксплуатационных характеристик – вопрос спорный, поэтому его сознательно поднимать не станем. Как не станем отрицать тот факт, что переход на импортные узлы для завода-изготовителя часто есть способ экономии (!), путь снижения производственных затрат. В доказательство тому приведем один, но довольно яркий пример. Так, для сборки гидросистемы без современных импортных быстросъемных разъемов рабочим необходимо закрутить большое число корончатых гаек, подсоединить массу фитингов и т. д. При этом все резьбовые соединения должны быть затянуты строго определенным моментом. А для этого необходимо использовать динамометрические ключи, причем прошедшие своевременную поверку, то есть тарированные. В итоге времени на сборку уходит больше. Растут затраты на оплату труда рабочим. Прибавляются расходы на приобретение и поддержание в надлежащем техническом состоянии динамометрических ключей. На этом фоне быстросъемные соединения, работающие по принципу – щёлк и готово, экономят и время, и силы, и деньги, да и ошибиться с их подключением не так-то просто. Снизить вероятность ошибки монтажа важно не только сборочному предприятию, но и ремонтной организации, которая будет проводить предпродажную подготовку и ремонтировать технику. Поэтому наличие в гидросистеме быстроразъемных соединений только приветствуется. Кроме того, хорошее качество обработки тех же штуцеров и фитингов гарантирует от протекания гидравлической жидкости, а значит, в процессе эксплуатации на доливку уйдет меньше масла. Следующий факт. Гидравлическое оборудование от именитого производителя хотя и стоит дорого, но гарантирует то, что в нем при сборке не окажется металлической стружки, которая, попав в масляную магистраль, начнет по ней блуждать. Последствия описаны выше. А раз техника не простаивает, значит, она приносит своему владельцу прибыль. Именно извлечение прибыли и есть задача любого бизнеса! Не всегда наличие импортных агрегатов приводит к удорожанию техники. А деньги, «переплаченные» за импорт, могут вернуться к вам гораздо раньше, чем вы ожидаете. |

|

ЗАО «Коминвест-АКМТ» представляет КМУ немецкого завода ATLAS Machinen GmbH. КМУ ATLAS эксплуатируют во многих странах Европы, Азии и Америки. Немецкие краны всегда отличались надежностью, и КМУ ATLAS не исключение. Основное преимущество КМУ ATLAS в том, что их делают в Германии, причем на производстве полного цикла, где изготавливают и металлоконструкции; сами гнут профили из стального листа и изготавливают (а не закупают у сторонних поставщиков) гидроцилиндры: обрабатывают штоки и зеркало цилиндра, гнут гидравлические трубопроводы. Большинство других производителей лишь собирают КМУ из поставляемых готовых компонентов. Из недавно разработанных новинок отметим телескопическую систему SL, которая позволяет смещать груз ближе к колонне крана за счет обратного хода секции расширения стрелы. Смещение возможно в пределах основной стрелы крана за счет цилиндров расширения. Это позволяет максимально использовать площадь грузовой платформы автомобиля. Вопросы гарантийного и сервисного обслуживания – приоритеты компании «Коминвест-АКМТ». Купить КМУ в Москве на самых выгодных условиях сейчас достаточно легко, гораздо тяжелее получить квалифицированное своевременное обслуживание. «Коминвест-АКМТ» проводит не только ремонт КМУ, но и выполняет их установку, а также осуществляет гарантийное сервисное обслуживание по новейшим технологиям в собственных производственных помещениях. Гидросистема и электрооборудование кранов ATLAS достаточно сложны, поэтому их ремонт и обслуживание возможны только на специально оснащенных предприятиях. Мы выполняем ремонт КМУ максимально оперативно. Мы используем новейшее диагностическое оборудование, рекомендованное производителем, и располагаем большим ассортиментом запасных частей. Это позволяет нам производить ремонт любой сложности. На все виды работ мы предоставляем гарантию. У нас есть представители во всех ключевых регионах страны и за ее рубежами. Снабжение запчастями в компании традиционно организовано через центральный склад в Москве и консигнационные склады при региональных представительствах. Как эксклюзивный дистрибьютор ATLAS мы имеем договоренности о поставках КМУ с заводами, осуществляющими их монтаж на шасси автомобилей. Мы заключили соглашения о совместной деятельности с ведущими российскими и зарубежными производителями грузовых автомобилей. В наших ближайших планах – выстроить разветвленную сеть партнеров и дилеров, которые станут помогать продвижению КМУ ATLAS на российском рынке, и мы открыты для диалога со всеми заинтересованными организациями. |