Подъёмное оборудование SAFI

В 1961 году итальянец Сартор Фиоренцо придумал, как использовать зубчатую реечную передачу для подъема платформ или кабин с людьми и грузом. Изобретение оценили по достоинству, ведь оно открывало перед строителями новые возможности по сравнению с традиционными лесами и подвесными платформами, особенно при возведении и ремонте высотных зданий и сооружений с наклонными стенами. Дела компании SAFI (название составлено из первых слогов имени отца-основателя) шли успешно, и она заняла лидирующее положение у себя на родине, затем вышла на международный рынок, и ее продукция – подъемные платформы, грузовые и пассажирские подъемники – находит все новые сферы применения.

|

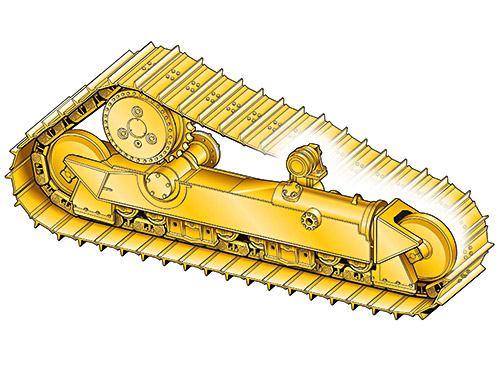

Зубчатый реечный механизм применяют во всех современных подъемных устройствах SAFI. Электромотор, установленный на платформе или лифтовой кабине, через редуктор вращает зубчатые колеса, и платформа «карабкается» по зубчатой рейке вдоль решетчатой мачты. Невысокие, до 20...30 м, мачты исполняют свободно стоящими, при бo’льших высотах мачту крепят к стене.

Одна из последних разработок компании – самоподъемная платформа SCAF 2000 S CE в двух- и одномачтовом вариантах. Максимальная высота подъема в обоих исполнениях – 101,25 м; грузоподъемность платформы в двухмачтовом исполнении – 3600 кг, в одномачтовом – 1500 кг. Модульность конструкции позволяет комбинировать ее элементы. Из двухмачтовой платформы можно сделать две одномачтовые и, наоборот, из двух двухмачтовых платформ можно собрать общую платформу по периметру высокого объекта небольшого сечения – трубы, минарета, колокольни и т. п., которая будет подниматься по четырем мачтам.

С помощью выдвижных кронштейнов палубе платформы можно придать форму, «обтекающую» архитектурные детали стены. Мачту можно закрепить на стене сложной формы – на градирне, куполе, борту судна.

|

| Двухмачтовая платформа на ремонте моста |

Мачты и платформа представляют собой легкие разборные решетчатые фермы из горячеоцинкованной стали. Первую, нижнюю секцию мачты поставляют в сборе с подъемным устройством (подъемной группой) и опорой – базой. База снабжена колесами для перемещения по площадке и домкратными стабилизаторами по углам базы либо на выносных стабилизирующих рычагах, увеличивающих опорный контур. Рядом с геометрическим центром базы расположен пятый – винтовой стабилизатор, в центре – резиновая противоударная подушка. Использование базы без стабилизирующих рычагов допускается только для двухмачтовой платформы. Монтаж начинают с установки базы, обычно левой, на твердом основании, при этом база может быть установлена на наклонной и неровной поверхности. Ее позиционируют, выставляют на стабилизаторы и начинают собирать платформу, присоединяя к подъемной группе модульные решетчатые столы треугольного сечения длиной 1500 и 1075 мм. Варьируя столы, можно собрать платформу требуемой длины, допустимый максимум – это 30,1 м. Под сборку подставляют опору, входящую в комплект поставки.

По достижении необходимого межосевого расстояния между мачтами (не более 21,3 м) к платформе придвигают, позиционируют и подсоединяют вторую базу. Базы могут находиться на разных уровнях. В местах с большим зазором между стеной и платформой из столов выдвигают кронштейны, закрепляют ограждения и настилают дощатую палубу.

|

| Двухмачтовую платформу используют при реставрации собора |

Кронштейны выдвигаются максимум на 950 мм; чтобы описать, например, стену округлого сечения, необходимы дополнительные, более длинные кронштейны.

На платформу устанавливают панель управления, подключают питание, загружают на нее элементы мачты и, поднимая платформу, поочередно монтируют их. Длина элемента мачты – 1515 мм, длина оконечного элемента – 1489 мм. На высоте 6 м устанавливают первое анкерное крепление мачты и далее – через каждые 9 м. Аналогичным образом собирают одномачтовую платформу, соблюдая при этом симметричность платформы относительно подъемной группы. Максимальная длина платформы – 9,8 м.

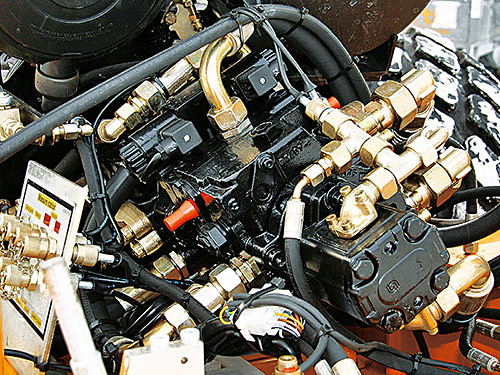

Подъемная группа включает два трехфазных электродвигателя, редуктор, шестерни, входящие в зацепление с рейкой, закрепленной на элементе мачты, конечные выключатели, несущие конструкции и ограждения. Помимо тормозов электродвигателей установлен независимый центробежный, так называемый парашютный тормоз, срабатывающий при наборе скорости снижения платформы выше критической. Вследствие неполной синхронности работы подъемных групп и неравномерного распределения нагрузок платформа может двигаться с перекосом, который компенсирует автоматическая система выравнивания. При перекосе срабатывает конечный выключатель этой системы, отключая питание подъемной группы, набравшей большую высоту. После выравнивания платформы подача питания возобновляется.

|

| В кабину башенного крана поднимаются на лифте |

Дополнительно на электропанель платформы можно установить дисплей, на который в случае нештатной ситуации будет выведен код ошибки электрооборудования.

По аналогичному принципу действует и грузопассажирский подъемник Vision ASi 1300 грузоподъемностью 1300 кг, что видно из его маркировки. Подъемник «принимает на борт» до 14 пассажиров и со скоростью 34 м/мин доставляет их на высоту до 199 м (около 6 минут ходу). Подъемник в отличие от подъемной платформы стационарный – для него готовят железобетонное основание с тремя слоями сетчатой арматуры. К установленной на основании раме с двумя гасителями удара на случай контакта моторного блока с рамой крепят первый элемент решетчатой мачты квадратного сечения с зубчатой рейкой и кабельный короб. Затем устанавливают второй элемент мачты и сверху «надевают» моторный узел, куда входят два мотор-редуктора, шестерни и парашютный тормоз и вилка, к которой после установки третьего элемента мачты прикрепляют кабину и подсоединяют кабель. Подъемник может работать как с одной кабиной, так и с двумя, установленными симметрично относительно мачты. Вокруг базы возводят ограждение с дверью для входа в кабину. Поднимаясь на подъемнике, продолжают собирать мачту, прикрепляя ее к стене кронштейнами через каждые 9 м. На этажах устраивают посадочные площадки с ограждениями.

|

| Кабина лифтового подъемника |

Подъемник можно настроить на полуавтоматическую остановку на посадочных площадках. Обычно кабину останавливают вручную. При полуавтоматической остановке световой сигнал указывает, что кабина прибывает на посадочную площадку. При отпускании кнопки движения вверх или вниз кабина остановится на этой площадке, а если удерживать кнопку нажатой, кабина продолжит движение.

Для специальных случаев применения, например, внутри здания или там, где доступное пространство недостаточно для сборки подъемника с квадратной мачтой, используют плоскую мачту, крепящуюся практически вплотную к стене.

Питание к электрооборудованию подается по кабелю. При низких температурах кабель теряет эластичность и плохо сматывается в бухту, особенно при большой длине – свыше 100 м. SAFI предлагает использовать разработанную немецкой фирмой Wampfler систему изолированных контактных рельсов, смонтированных на мачте, по которым скользит токоприемник. Система модульная, легко монтируется, безопасна и всепогодна, комплект поставки включает все необходимые детали.

|

|