Экскаватор шагающий

На открытых горных работах шагающие экскаваторы – драглайны традиционно используют для перевалки горных пород при производстве вскрышных работ, на отвалах, при проходке траншей. Рабочее оборудование драглайна наилучшим образом приспособлено для переэкскавации за счет значительных радиусов черпания и разгрузки, возможности отработки уступа как нижним, так и верхним черпанием. Важным преимуществом шагающего экскаватора является малое удельное давление на грунт, что дает возможность работать на относительно слабых породах, на отвалах и т. д.

На отвальных работах необходимо производить экскавацию пустых пород на большие расстояния – от 50 м и дальше. Драглайн, оснащенный длинной стрелой, как нельзя лучше подходит для такого вида работ. На современных карьерах, разрабатываемых по бестранспортным и смешанным схемам, объемы переэкскавации покрывающих (пустых) пород составляют львиную долю всех горных работ. Для производства большого объема вскрышных работ по бестранспортной схеме создают сверхмощные драглайны со стрелой длиной до 120 м и ковшами вместимостью 40…100 м3.

В России сверхмощные шагающие драглайны выпускают на заводе «Уралмаш» (ЭШ-65.100 № 1, разрез Тулунский Иркутского бассейна, ЭШ-40.100 № 1, разрез Мугунский Иркутского бассейна, ЭШ-100.100 № 1 (демонтирован), разрез Назаровский Канско-Ачинского бассейна), а также Красноярский завод тяжелого машиностроения – Крастяжмаш, КЗТМ (ЭШ-40.85). Мировыми лидерами в производстве сверхмощных карьерных экскаваторов (Walking draglines) являются Bucyrus International Inc. с входящими в ее состав Marion, а также компания P&H.

Драглайны средней производительности рабочей массой до 1000 т и с ковшами вместимостью до 12 м3 широко используют на рудных карьерах, карьерах цементного сырья, нерудных материалов, на строительстве крупных ирригационных сооружений.

Параметрические ряды отечественных одноковшовых экскаваторов разработаны Центрогипрошахтом еще в конце 1960-х годов. Главные параметры драглайнов – экскаваторов шагающих (ЭШ) – это вместимость ковша в метрах кубических (первая цифра) и длина стрелы в метрах (вторая цифра).

Самый распространенный на всем постсоветском пространстве и в странах, ранее входящих в СЭВ, драглайн ЭШ-10.70А с механическим ходом шагания и вантовой трубчатой стрелой из двух секций и его укороченную модификацию ЭШ-13.50 производства НКМЗ выпускали серийно с 1971-го по 1991 г. ЭШ-13.50 оборудовали одной, верхней секцией стрелы, длина которой 50 м. Всего было выпущено более пятисот машин, бо’льшая часть которых продолжает работать на горнодобывающих предприятиях России. НКМЗ, начиная с 1989 г., производит ЭШ-11.70 (модификация ЭШ-14.50). Отличительными особенностями этой модели являются ковш 11 м3, решетчатая (из уголков) стрела, цементация и шлифовка зубчатых передач в редукторах отдельных механизмов, прогрессивная система управления и др. ЭШ-10.70 и ЭШ-11.70 и их модификации применяют повсеместно на предприятиях угольной, рудной отрасли, на добыче строительного, цементного сырья и т. д. НКМЗ выпускает также экскаватор ЭШ-6,5/45, сменивший ЭШ-6.45 и ЭШ-5.45.

Основным вскрышным экскаватором на современных мощных разрезах и карьерах является ЭШ-20.90 с трехгранной вантовой стрелой, оборудованный гидравлическим механизмом шагания, с одинаковой схемой подъемной и тяговой лебедок. Его производит Уралмашзавод с 1981 г. взамен ЭШ-15.90А. Работают единичные экземпляры тяжелых ЭШ-40.85 производства заводов «Уралмаш» и КЗТМ.

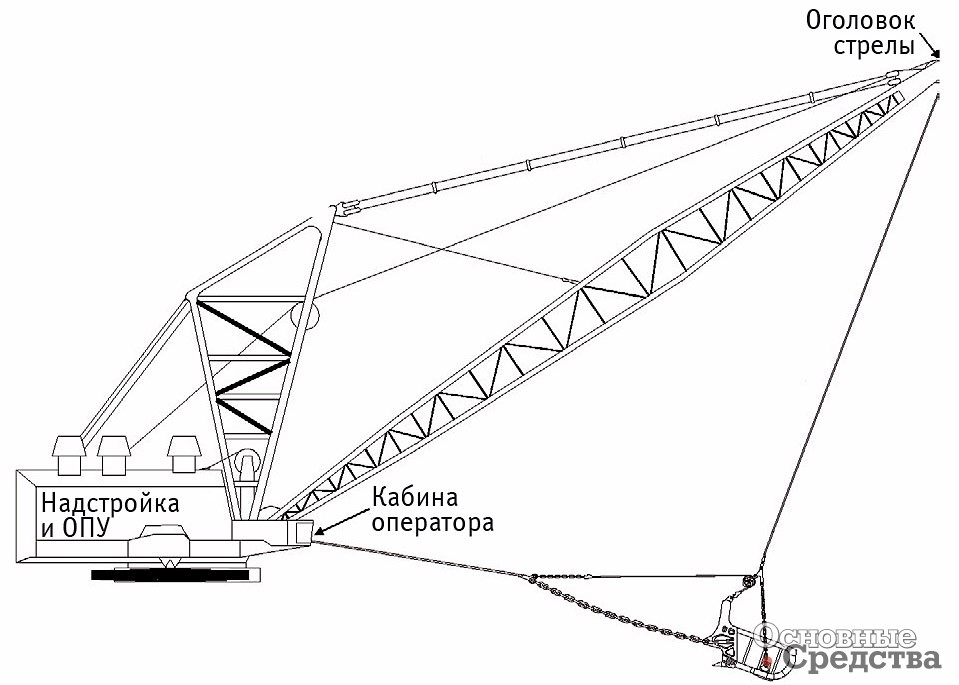

Рабочее оборудование классического драглайна включает стрелу, систему подъемных канатов (далее – подъемный канат), систему тяговых канатов (тяговый канат), упряжь ковша. Подъемный канат, огибая головные блоки стрелы, закрепляется на траверсе упряжи ковша, в процессе работы сматывается-наматывается на барабаны подъемной лебедки и служит для отрыва ковша от забоя и его подъема. Тяговый канат закрепляется к тяговым цепям упряжи, приведен к барабанам тяговой лебедки и обеспечивает самовнедрение ковша в грунт при его протаскивании по забою. Упряжь состоит из тяговых и подъемных цепей, закрепленных на ковше в соответствующих проушинах, опрокидывающего троса, траверсы (блок опрокидывающего троса), коромысла. Опрокидывающий трос одним концом закреплен на арке ковша, другой конец крепится к тяговым цепям.

В момент, когда ковш наполнен, оператор выбирает подъемный канат, создавая тем самым растяжку упряжи. При этом опрокидывающий трос натягивается, приподнимая ковш за арку и обеспечивая тем самым отрицательный угол наклона ковша (положение, при котором горная масса из ковша не высыпается, – транспортное положение). Чем ближе ковш находится к стреле, тем больше растяжка в системе подвески и больше отрицательный угол наклона днища ковша. При продвижении ковша на разгрузку (стравливание тягового каната и подтягивание подъемного) усилия в системе подвески понижаются, опрокидывающий трос постепенно высвобождается, способствуя повороту ковша вокруг точек крепления подъемных цепей к корпусу, его наклону и саморазгрузке через режущую кромку. Таким образом, ориентация ковша, его наклон зависят от местоположения в подстреловом пространстве. Фактически чем меньше угол скрещивания между тяговым и подъемным канатами (чем дальше ковш от тяговых и стреловых блоков), тем меньше растяжка упряжи и больше положительный угол наклона ковша.

Разгрузка ковша происходит в разгрузочной зоне под головными блоками стрелы, т. е. на максимальном рабочем радиусе. Наклон ковша меняется плавно, по мере его продвижения, поэтому порода выгружается из ковша не компактно, а россыпью в пределах определенной зоны разгрузки. Такая особенность не позволяет использовать драглайны для эффективной погрузки горной массы в транспортные средства. Для погрузки в транспорт используют механические лопаты и гидравлические экскаваторы, а драглайны традиционно относятся к вскрышным экскаваторам.

С самого начала внедрения конструкция драглайнов менялась по пути увеличения мощности и линейных параметров, чтобы отрабатывать как можно более мощные пласты горных пород. Усложнялась конструкция стрел, совершенствовался привод, а примерно с середины прошлого века карьерные драглайны начали оборудовать механизмом шагания, сначала механическим, потом гидравлическим. При этом схема подвески ковша не претерпела каких-либо изменений, полностью сохранив первоначальный вид. Технология использования экскаватора-драглайна не меняется уже на протяжении 100 лет.

Изменение рабочих размеров экскаватора вызывает изменение опрокидывающего момента как за счет полезной нагрузки, так и за счет увеличения массы рабочего оборудования. Масса рабочего оборудования растет при удлинении его элементов, а также за счет компенсации возрастающих напряжений, вызванных увеличением массы элементов и их размеров. Поэтому увеличение линейных параметров приводит к опережающему росту массы рабочего оборудования и всего экскаватора. Например, увеличение длины стрелы драглайна на 1% приводит к увеличению массы машины на 0,5…0,7%, при том что масса стрелы экскаватора составляет от 5 до 7% массы всей машины.

Концевая нагрузка мощного карьерного драглайна составляет от 3% и выше (для более малых моделей) от массы экскаватора. Для сравнения: концевая нагрузка легких строительных драглайнов достигает 15% массы. Разработчики практически подошли к границе целесообразности дальнейшего увеличения линейных параметров и мощности драглайнов. Нет смысла создавать сверхтяжелую дорогостоящую машину с маленьким ковшом. Несколько улучшить положение дел позволяет внедрение новейших конструкционных материалов, композитов.

Рост массы и длины снижает жесткость конструкций, которая в ряде случаев может оказаться недостаточной и привести к появлению опасных колебаний. Требования к расчету несущих конструкций значительно ужесточаются.

Создание сверхмощных драглайнов с большими рабочими радиусами является особо сложной задачей, и основные достижения прогресса находят применение при проектировании именно несущих конструкций – поворотной платформы с надстройками, стрелы, вантовых систем.

Что касается рабочего оборудования, здесь изменений практически нет, если не считать разработок ИГД им. А.А. Скочинского, ИПКОН РАН, а также компании P&H.

![[b]Упряжь ковша:[/b] 1, 2 – коуш крепления подъемного каната; 3 – блок опрокидывающего троса; 4 – серьга блока; 5, 6 – коуш крепления опрокидывающего троса к арке ковша; 7 – опрокидывающий трос; 8 – шкворень проушин тяговых цепей; 9 – серьга тяговая; 10 – коуш опрокидывающего троса; 11 – коуш тягового каната; 12 – штифты тяговых цепей; 13 – тяговые цепи; 14 – зубья ковша; 15 – проушины тяговых цепей; 16, 17, 18 – система крепления подъемных цепей; 19 – распорка; 20 – отверстия для раскрепления цепей; 21 – цепи подъемные; 22 – серьга подвеса подъемных цепей; 23 – подвес серьги блока](/article/6619-ekskavator-shagayushchiy-perspektivy-razvitiya/Images/07.jpg)

С самого начала внедрения мощных драглайнов массой от 500 т и длиной стрелы от 60 м специалисты-практики вынашивали идею использовать их для погрузки горной массы в транспорт, например, при разработке обводненных горизонтов, куда нецелесообразно устанавливать традиционные механические лопаты и проводить дорогу для транспорта, поскольку основание вязкое, неустойчивое. Драглайн способен отрабатывать уступ нижним черпанием, находясь на его кровле, а благодаря значительным рабочим радиусам высота отрабатываемого уступа может значительно превышать высоту последнего при отработке его механической лопатой. Естественно, что отсутствие надобности устраивать рабочую площадку на проблемном горизонте, вести туда транспортные коммуникации приводит к ощутимой экономии.

Однако сложности использования драглайна для загрузки транспорта не позволяют широко внедрять подобные схемы. Исключение составляют машины типов ЭШ-6.45, ЭШ-13.50, ЭШ-14.50: при определенной квалификации машиниста длина стрел этих экскаваторов позволяет загружать карьерные автосамосвалы без серьезных просыпей. А когда речь заходит о машинах с длиной стрелы 60…70 м и более, возникают трудности из-за протяженной зоны разгрузки ковша.

Интересное решение предлагают разработчики P&H MinePro. Они решили полностью отказаться от традиционной схемы подвески ковша и ввели дополнительный поддерживающий канат, запасованный через головные блоки стрелы и служащий для управления ориентацией ковша в пространстве – это Universal Dragline System (UDS). Подъемный канат закреплен на арке ковша, поддерживающий крепится к задней части корпуса ковша. Для разгрузки ковш фиксируется в нужном месте, тяговая и подъемная лебедки останавливаются, а поддерживающий канат приподнимает ковш за заднюю стенку, наклоняя его. Такое исполнение позволяет разгружать ковш в обширной зоне подстрелового пространства, в том числе производить качественную загрузку транспортных сосудов на средних и дальних радиусах. Синхронизация главных приводов, а именно подъемного и поддерживающего канатов, обеспечивается бортовым компьютером.

Впервые система была испытана на BHP Billiton Mitsubishi’s (BMA) Peak Downs на драглайне BE 1370 (Central Queensland, Австралия). В сложных горно-геологических условиях этого предприятия был достигнут прирост производительности драглайна на 27%. Не имея четких данных о работе и условиях применения, трудно объяснить, чем обусловлен такой прирост производительности. В любом случае возможность избирательно выгружать горную массу добавляет новые возможности для экскаватора в части формирования того же отвала, что и было с успехом применено в Австралии.

Затраты времени на переоборудование машины составляют 8…9 мес с момента начала изготовления конструкций, стоимость проекта – от 4 до 7 млн. долларов в зависимости от мощности драглайна. P&H MinePro позиционирует UDS как наиболее универсальную систему, подходящую для переоборудования любого классического драглайна (в том числе производства Bucyrus и Marion) с целью расширения его технологических показателей и повышения производительности.

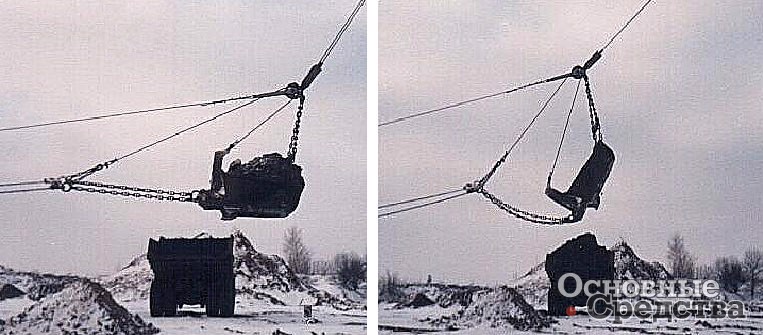

Альтернативный вариант модернизации драглайнов разработан в ИГД им. А.А. Скочинского. Создано и прошло испытания устройство прицельной погрузки (УПП), которое позволяет существенно расширить показатели экскаватора при минимальной его переделке. Испытательный образец УПП изготовлен применительно к ЭШ-10.70, монтаж всей системы занял 4 недели, хотя фактически продолжительность монтажа, т. е. без учета организационных простоев, составила одну неделю. УПП включает в себя гидроцилиндр, маслостанцию с гидроаккумуляторами, разгрузочный канат и съемный конусный барабан. Разгрузочный канат крепится к траверсе упряжи ковша, барабан разгрузочного каната устанавливают на барабан тяговой лебедки, т. е. самостоятельный привод для разгрузочного каната не нужен.

В процессе экскавации разгрузочный канат наматывается на барабан синхронно с тяговым канатом. Для принудительной разгрузки ковш фиксируется над транспортным средством, тяговая и подъемная лебедки останавливаются, а разгружающий канат подтягивается мощным гидроцилиндром. Траверса смещается по направлению к кузову экскаватора, высвобождая тем самым опрокидывающий трос и обеспечивая наклон ковша до момента полного опорожнения. При работе в отвал гидроцилиндр работает в следящем режиме, выбирая излишнюю слабину разгружающего каната. Система очень проста и относительно надежна, не требует значительных затрат на изготовление и монтаж, может успешно применяться на всех карьерных драглайнах с ковшами вместимостью до 20 м3. Принудительная разгрузка по этой схеме более тяжелых ковшей приводит к многократному увеличению усилий в системе подвески ковша, требует увеличения хода гидроцилиндра, мощности маслостанции. Все это значительно усложняет и удорожает конструкцию УПП.

Учитывая большое количество работающих в настоящее время ЭШ-10.70 и ЭШ-11.70, можно смело рекомендовать внедрение УПП на горных предприятиях и в крупном строительстве.

ИПКОН РАН предлагает свою альтернативу – кранлайн. Это машина значительно видоизмененная, полностью отличная от драглайна конструкцией рабочего оборудования. В кранлайне дополнительный канат служит для принудительного открытия днища ковша. Стрела имеет угловой профиль, чтобы обеспечить загрузку большегрузных самосвалов на близких радиусах. Ковш управляется тяговым и подъемным канатами, которые закреплены в одной точке в передней части ковша. После отрыва от забоя ковш занимает вертикальное положение (режущей кромкой вверх). Для разгрузки открывается нижняя (задняя) стенка. В отличие от двух предыдущих систем данная машина не была изготовлена и не проходила испытаний.

Как видим, конструктивное развитие драглайна продолжается. Создаются новые рабочие схемы, меняется компоновка, модернизируется рабочее оборудование. При этом рост массы и мощности машин приостановился. Более того, самый тяжелый драглайн был построен еще в 1969 г. (Big Muskie), и его рекорд так и не побит по сей день.