Конусные дробилки как инструмент получения качественного щебня

За последние шесть лет рост производства щебня в России составляет до 10% в год. При этом увеличивается ввоз из Украины и Белоруссии. Производство самого востребованного сегодня кубовидного щебня мелких фракций связано с определенными трудностями. Многочисленные дробильные заводы на территории России, оборудованные морально и физически устаревшими дробильно-сортировочными комплексами (ДСК), не в состоянии удовлетворить возросший спрос на качественный щебень и требуют серьезной модернизации. Зачастую намного проще смонтировать новый комплекс, чем модернизировать старый, и по этому пути пошли уже многие предприятия – производители щебеночной продукции.

Отечественные производители дробильного оборудования пока не могут в полной мере удовлетворить запросы со стороны заказчиков ДСК. Хорошо известные центробежные дробилки от ЗАО «Урал-Омега» и ЗАО «Новые Технологии», на которых можно получать кубовидный щебень 1-й группы, наиболее успешно могут применяться в качестве кубизаторов на III...IV стадиях дробления. Применение роторных кубизаторов в свою очередь приводит к высокому выходу отсева, удорожанию производства. Низкая лещадность щебня (менее 10%), полученного путем переработки в роторных центробежных дробилках, является как бы «излишним качеством». По ГОСТу щебень 1-й группы должен содержать не более 15% зерен пластинчатой и игловатой формы. Всегда ли целесообразно затрачивать ресурсы на получение продукции с качественными показателями, намного превосходящими требования ГОСТа?

В современных ДСК, ориентированных на получение кубовидного щебня, упор делается на использовании более экономичных конусных дробилок, дробильные камеры которых выполнены с некоторым усовершенствованием. Формы подвижного конуса и неподвижной брони позволяют реализовывать так называемое дробление в стесненных условиях, т. е. за счет взаимодействия кусков друг с другом, «камень о камень». При этом наиболее крепкий, кубовидный фрагмент разламывает более слабый лещадной формы, также в слое происходит истирание острых граней, выступов. Для осуществления такого режима дробления необходимо постоянно поддерживать работу дробилки «под завалом». Поступающая на переработку порода должна полностью покрывать подвижной конус и заполнять всю рабочую камеру, для чего используется специальная автоматическая система контроля рабочих параметров. Могут применяться и дополнительные загрузочные бункера небольшой вместимости, которые устанавливают над приемным отверстием дробилки, чтобы сглаживать неравномерное поступление материала и увеличивать уплотнение слоя материала непосредственно между дробящими полостями конусов. Ширина разгрузочной щели при таком дроблении значительно превосходит крупность необходимой товарной фракции, конус движется со значительной амплитудой, эксцентриситет относительно большой, поэтому на выходе продукт переработки в определенной степени закрупнен. Затем его подают на сортировку, где отбирается вся крупная нетоварная фракция, которая опять возвращается в дробилку. Так происходит переработка материала по замкнутому циклу.

Подобный режим дробления в свое время пытались настраивать в дробилках типа КСД-2200 Гр, т. е. увеличивая разгрузочную щель и вводя переработку по замкнутому циклу. Форма дробильной камеры КСД-2200 Гр позволяет в некоторой степени реализовать дробление в стесненных условиях, так как дробилка ориентирована на переработку крупнокускового материала и имеет значительный геометрический объем камеры в верхней части, которая постепенно сужается книзу. При обеспечении работы дробилки «под завалом» в такой камере возникают условия слоевого дробления. Важным моментом является величина угла завала конусов относительно друг друга, так как при большой величине этого угла материал будет попросту выдавливаться из камеры. Выбор значения данного угла основывается на учете внутреннего угла трения дробимой породы.

Эксцентриковые конусные дробилки по сравнению с другими дробильными машинами занимают меньше площади, проще в эксплуатации, у них хорошие производственные показатели – степень дробления до 5, меньшее производство отсева по сравнению с роторными кубизаторами, меньшие удельные энергозатраты. Однако, как показывает практика, при использовании конусных дробилок, ориентированных на получение кубовидного материала (II...III стадии дробления), не всегда удается получать щебень надлежащего качества (с лещадностью не более 15%, как требует ГОСТ в отношении щебня 1-й группы). Для эффективной работы ДСК необходимо контролировать многие рабочие параметры дробления и сортировки, оперативно управлять комплексом, а наилучшим образом этого можно достичь, используя автоматические системы управления.

Рассмотрим, что предлагают ведущие производители дробильно-сортировочного оборудования.

Компания Metso Minerals, используя богатейший опыт производства и эксплуатации дробилок серии Symons и Omnicone, создала новую серию современных высокотехнологичных дробильных установок Nordberg HP. Дробилки Symons известны уже более 70 лет и за этот период успели поработать по всему миру. К дробилкам HP в наследство от Symons перешла общая компоновка, механический подвес подвижного конуса, регулировка разгрузочной щели при помощи вращения верхней опорной чаши. Верхняя чаша посредством винтовой нарезки на внешней поверхности ввинчивается в нарезку на внутренней поверхности установочного кольца. Поворот чаши осуществляется с помощью гидромоторов. Система выгрузки недробимых кусков с фиксированной точкой возврата обеспечивает мгновенное восстановление ширины разгрузочной щели после прохождения куска. Система выгрузки включает в себя двойные гидроцилиндры, которые заменяют ставшие уже привычными разгрузочные пружины.

| Модель | Масса, кг | Мощность, кВт | Частота вращения промежуточного вала, мин-1 |

|---|---|---|---|

| HP100 | 5400 | 90 | 750...1200 |

| HP200 | 10 400 | 132 | 750...1200 |

| HP300 | 15 810 | 200 | 700...1200 |

| HP400 | 23 00 | 315 | 700...1000 |

| HP500 | 33 150 | 355 | 700...950 |

| HP800 | 64 100 | 600 | 700...950 |

Существенное отличие дробилок Nordberg серии НР от серии Symons заключается в устройстве подвижного конуса, который посажен на сам эксцентрик. Главный вал установлен в основание рамы и является неподвижным, установленный на валу эксцентрик приводится во вращение посредством конической зубчатой передачи. Вращаясь, эксцентрик передает качание на подвижной конус. Подвижной конус через шаровую опору и футеровочный вкладыш опирается на верхний торец главного вала. Конус уравновешен противовесом. Гидромоторы поворота чаши позволяют осуществлять легкое регулирование разгрузочной щели и влиять тем самым на процесс дробления непосредственно во время работы. Гидропривод легко автоматизировать, установив датчик положения на гидромотор, что позволит подключить дробилку к автоматической системе управления и вести работу полностью в автоматическом режиме.

Дробилки серии НР легко трансформируются для перехода с процесса крупного дробления на мелкое и, наоборот, с мелкого на крупное, если заменить футеровку подвижного конуса, футеровку чаши, переходное кольцо и клиновые болты. Исполнение камеры дробления может быть следующее: сверхмелкая; мелкая; средняя; крупная; сверхкрупная.

Конфигурация камеры также выбирается по размеру конуса – стандарт (более отвечает требованиям среднего дробления) и короткий конус (для мелкого дробления).

| Модель | Масса, кг | Мощность, кВт | Производительность т/ч (1,6 т/м3) |

|---|---|---|---|

| GP100S (GP100) | 7350 (5700) | 75...90 | 80...230 (35...110) |

| GP200S (GP200) | 10 900 (9100) | 110...160 | 110...350 (60...240) |

| GP300S (GP300) | 16 000 (13 100) | 132...250 | 170...530 (100...365) |

| GP500S (GP500) | 33 000 (23 300) | 200...315 | 300...1000 (150...500) |

| GP11F | 10 500 | 132...160 | 80...230 |

| GP11M | 11 500 | 132...600 | 105...360 |

В дробилках Nordberg серии GP применена схема с использованием гидроцилиндра, расположенного под главным валом. Гидроцилиндр служит для поднятия-опускания главного вала с установленным на нем конусом, тем самым происходит регулировка разгрузочной щели. Нижний корпус дробилки стянут с верхним корпусными болтами. При попадании в камеру недробимого куска срабатывает предохранительный контур в гидросистеме подвеса главного вала, давление в гидроцилиндре падает, и вал опускается, высвобождая пространство для прохождения куска. После выпадения недробимого фрагмента предохранительный клапан закрывается, и гидроцилиндр поднимает главный вал обратно, обеспечивая настроенный рабочий зазор между конусами.

Дробилки делятся на две группы по исполнению – среднего (вторичного, индекс S) дробления и мелкого (третья стадия) дробления. Исполнение камеры дробления установок среднего дробления может быть М (среднекрупный), С (крупный), ЕС (особо крупный). Установки мелкого дробления – EF (особо мелкий), F (мелкий), MF (среднемелкий), M (среднекрупный), C (крупный), EC (особо крупный).

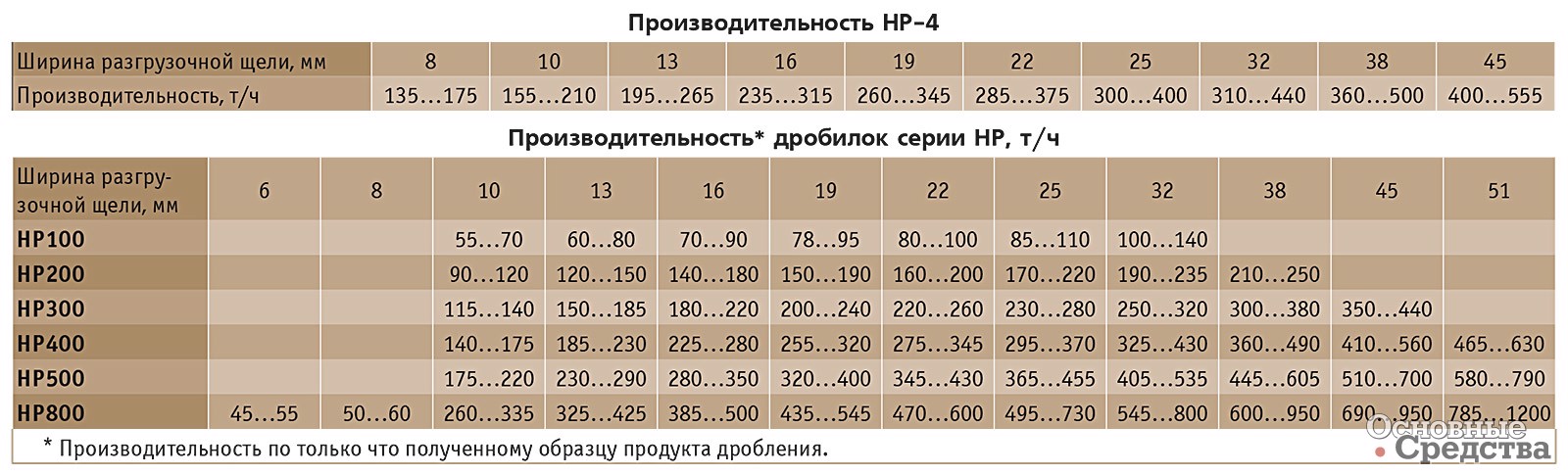

Сами специалисты компании Metso Minerals в большей степени для производства кубовидного щебня проецируют дробилку НР-4, которая является продуктом работ по усовершенствованию дробилки НР-400: усовершенствована камера дробления, увеличен эксцентриситет, установлена дополнительная чаша узла питания, которая способствует накоплению материала над камерой дробления и большему уплотнению материала в камере. Все это помогает достигать лучших условий дробления материала «в слое».

Metso Minerals предлагает использовать блок автоматизации А2020, который гарантирует работу дробилки под завалом, отслеживает параметры работы в режиме реального времени и автоматически их корректирует.

Часто можно услышать, что сравнивать дробильное оборудование Metso Minerals и Sandvik не всегда уместно, но если это давно две разные компании и каждая предлагает свою линейку оборудования, то почему бы их и не сравнить? Фирма Sandvik предлагает на рынке дробилки Hydrocone серий S и H. В целом Hydrocone и дробилки Nordberg серии GP повторяют общую компоновку, и все сказанное применительно к Nordberg GP можно отнести и к дробилкам Hydrocone, за исключением некоторых деталей. При замене футеровки конусов на дробилках Sandvik требуется заливка пространства между футеровкой и конусом, несколько отличается гидросистема поддержания главного вала и др.

| Модель | Производительность т/ч (1,6 т/м3) |

Мощность, кВт | Масса, кг |

|---|---|---|---|

| CH420 | 22...128 | 90 | 5300 |

| CH430 | 37...29 | EF 34mm 110; EF 36mm 132 |

9200 |

| CH440 | 68...413 | 220 | 13 700 |

| CH660 | 143...662 | 315 | 22 900 |

| CH870 | 280...1512 | 520 | 48 000 |

| CH880 | 309...2128 | 600 | 66 900 |

| CS420 | 70...168 | 90 | 6800 |

| CS430 | 91...344 | 150 | 12 000 |

| CS440 | 195...601 | 220 | 19 300 |

| CS660 | 318...1050 | 315 | 35 000 |

Конфигурация дробильной камеры у Hydrocone также может подбираться исходя из типа исполнения – 10 типов от сверхтонкого до сверхгрубого для дробилок серии CH мелкого дробления и 3 типа исполнения (МС – среднегрубый, С – грубый и ЕС – сверхгрубый) для дробилок серии CS среднего дробления. Конфигурация камеры дробления выбирается применительно к конкретным условиям работы дробилок, и необходимые элементы могут изготавливаться отлично от серийных образцов.

Компания Telsmith выпускает конусные дробилки типа Symons, но с существенным конструктивным отличием. В дробилке сферическая опора скольжения внутреннего конуса заменена гирационным диском качения, связанным с приводной эксцентриковой втулкой. Вал конуса имеет хвостовик с зубом, входящим в зацепление с ответным зубом неподвижной детали на дне корпуса. Так называемая система Anti-Spin исключает возможность волчкования конуса. Это позволило несколько увеличить частоту вращения эксцентрика, т. е. число колебаний конуса, увеличилась производительность и степень дробления. Telsmith выпускает три типа конусных дробилок производительностью от 4 до 1400 т/ч: тип D с пружинной разгрузкой недробимых кусков, SBS с гидравлической разгрузкой и тип D с гидравлической разгрузкой.

Как видим, революционных конструктивных решений при производстве конусных дробилок не наблюдается. Можно утверждать: классическая схема конусной дробилки настолько удачна, что уже более 130 лет используется без особых принципиальных изменений. Однако требования к качеству продуктов дробления постоянно повышаются. Какой период времени этим требованиям будет удовлетворять конусная дробилка, пусть и многократно модифицированная, вопрос сложный.