Российским дорогам немецкое качество

В строительстве дороги нет мелочей. Каждый сбой технологической цепочки ведет к ухудшению качества дороги и уменьшению ее срока службы. При укладке асфальтобетонного покрытия важен своевременный подвоз к асфальтоукладчикам смеси заданного качества и температуры, не допуская их остановок и тем более простоев. Сегодня в полной мере гарантировать такие условия работы может собственный асфальтобетонный завод. По этому пути пошла строительная компания ООО «Стройабсолют», запустив в эксплуатацию в мае этого года установку Ammann Global 160 Quick.

|

Только комплексный пакет, включающий парк строительной техники, грузовой парк и асфальтобетонный завод (АБЗ), позволит предприятию получать заказы на строительство и реконструкцию дорог, качественно и в срок их выполнять и обеспечить гарантии на выполненные работы. Именно к такому выводу пришли руководители ООО «Стройабсолют», тщательно изучив и взвесив все «за» и «против».

В выборе поставщика не колебались. Комплектуя в течение ряда лет свой парк техникой Wirtgen Group – асфальтоукладчиками, катками и фрезами, компания накопила большой опыт их эксплуатации и убедилась в высоких качествах немецких машин и деловом подходе поставщика. Тем более что российское дочернее предприятие ООО «Виртген-Интернациональ-Сервис» занимается поставками и сервисным обеспечением не только машин Wirtgen Group, но и асфальто- и цементобетонными установками и виброплитами Ammann, разметочной техникой Hoffman. Оценив свои текущие и будущие потребности, изучив работу других АБЗ, руководители компании пришли к выводу, что оптимальный вариант – это установка производительностью 160 т/ч, которая полностью обеспечит потребности дорожного строительства, ведущегося компанией, и позволит отпускать продукцию сторонним предприятиям. Велика вероятность неполной загрузки более производительной установки на 200 т/ч, а мощности 120-тонной явно было бы недостаточно.

|

| Трубопроводы системы подачи битума в установку |

Строительство развернули на производственной базе «Ракитки» на 31-м км шоссе Москва – Рославль, на территории бывшей пескобазы. Строительство, начатое в апреле, заняло рекордно короткое даже по европейским понятиям время – месяц, и уже в мае установку вывели на проектную мощность. Достигнуть высоких темпов монтажа помогла и модульная конструкция установки: при проектировании элементов конструкции соблюдены точные размеры 20-футовых контейнеров, что значительно упрощает их транспортировку и монтаж. Это облегчает и модернизацию установки, подсоединение дополнительных бункеров готовой смеси, дозаторов или системы подачи вяжущего.

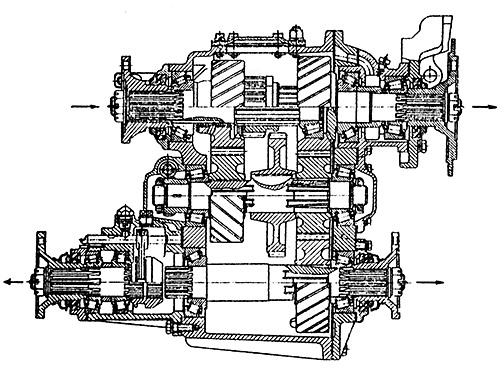

На заводской площадке кроме самой установки организовано хранение минеральных материалов, битума, дизельного топлива, установлены весы для взвешивания грузового автотранспорта, модульные помещения для операторской и офиса, подведено электропитание. Для приема, хранения и подачи битума установлено хранилище из двух горизонтальных цистерн Box 55 вместимостью 55 м3 каждая. Битум автоматически подогревается погружными нагревателями, его температура контролируется датчиками. Цистерны укутаны изоляцией из минерального волокна и обшиты снаружи гофрированным листом. Приемный шестеренный насос с подачей 630 л/мин позволяет быстро разгрузить битумовоз. В установку битум нагнетается шестеренным насосом с подачей 300 л/мин с электронагревом корпуса. Трубопровод также подогревается, для регулирования подачи материала в него вмонтирован управляемый микропроцессором кран.

|

| Подача минеральных материалов в сушильный барабан. Слева цистерна для дизельного топлива |

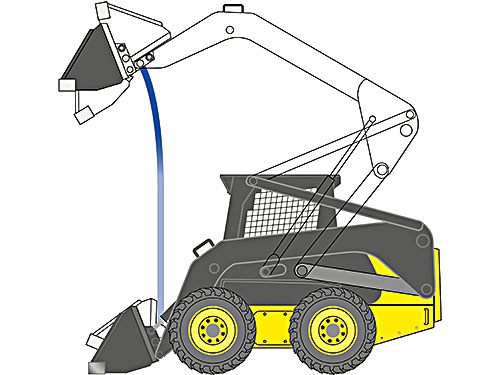

Установка работает с минеральными материалами размером до 45 мм, которые хранятся на заводской площадке. В приемные бункера их засыпают фронтальным погрузчиком. У каждого бункера отдельный регулируемый дозатор, через который материал попадает на ленту конвейера. Приводы дозаторов и лент управляются из операторской, предварительно запрограммированный состав смеси позволяет подавать в сушильный барабан оптимальное количество материалов. Сушильный барабан Т 2280, работающий по противоточному принципу, высушивает и нагревает материалы до заданной температуры. Чтобы предотвратить выброс пыли наружу, в барабане создается разрежение. Конструкция барабана предотвращает контакт материалов с пламенем горелки и, следовательно, их выгорание. Двухтопливная горелка MIB-453 работает на легком котельном топливе (дизельном топливе) или природном газе. Электроника поддерживает заданную температуру в барабане, регулируя пламя горелки. Емкости для хранения топлива не входят в комплект установки, поэтому строители самостоятельно смонтировали рядом цистерну вместимостью 40 м3 для дизтоплива.

В комплект установки входит система сбора, фильтрации и хранения пыли, благодаря которой исключается ее попадание в атмосферу. В состав системы, способной переработать до 43 000 м3/ч отходящих газов, входят пылеулавливающий агрегат, каналы для неочищенных и очищенных газов, предварительный отделитель, фильтр с устройством очистки и пылесборник. Если на входе в фильтр содержится до 250 г/м3 пыли, то после очистки – не более 0,02 г/м3. Крупные фракции из предварительного отделителя скапливаются в отдельном бункере вместимостью 46 м3 и используются как собственный наполнитель. В другой такой же бункер загружают минеральный порошок, подвозимый автомобильными цистернами.

|

| Сушильный барабан |

Из барабана нагретые и смешанные минеральные материалы подаются по горячему элеватору на самый верх башенного смесителя Global, где они сначала попадают на горизонтальный виброгрохот, который разделяет их на пять фракций. Каждая фракция поступает в свой отсек, самый большой из которых – на 12,3 т используется для сбора песка и в качестве байпасного. Предусмотрен также отсек вместимостью 0,4 м3 для промежуточного хранения собственного наполнителя. Пыль, образующаяся в сортировочной установке, откачивается и поступает в систему фильтрации. Каждый отсек оборудован затвором с электропневматическим приводом, который дозирует поток материала для грубого и точного взвешивания. При точном взвешивании поток материала, как правило, уменьшенный, благодаря чему достигается высокая точность. Разделенные фракции выгружаются в весовой бункер вместимостью 1950 кг в количествах, отвечающих составу смеси. Минеральный порошок и собственный наполнитель подаются винтовыми конвейерами и взвешиваются в весовом бункере вместимостью 250 кг и далее самотеком попадают в смеситель. В отдельном бункере вместимостью 185 кг битум взвешивается и сбрасывается в смеситель через донный затвор. Бункер разгружается полностью, поэтому при смене марки битума смешения не происходит. Электронные весы с динамометрическими датчиками обеспечивают точность взвешивания. В соответствии с рецептурой определяется последовательность подачи материалов и время их смешивания. Двухвальный смеситель принудительного действия вместимостью 2000 кг в течение часа производит 80 замесов, из чего складывается общая производительность установки – 160 т/ч. Готовая смесь накапливается в бункере-накопителе вместимостью 100 т, из которого через подогреваемые затворы она поступает уже в кузов самосвала. Самосвалы взвешивают на весах при въезде на территорию завода до и после загрузки. Асфальт сразу идет в дело – ООО «Стройабсолют» ведет расширение шоссе Москва – Рославль, реконструкцию Минского и Киевского шоссе.

|

| Электропневматические механизмы управления затворами |

Для подготовки асфальтобетонных смесей с особыми свойствами смонтирована установка для подачи гранулированных волокнистых материалов. Материал из мешков через электропневматический люк выгружается в бункер вместимостью 3 м3 и из него нагнетающим устройством через дозатор подается в смеситель.

Отдельно остановимся на системе управления установкой. Здесь не увидишь монументальный пульт управления с множеством лампочек и кнопочек. Вместо этого всего один настольный компьютер. Правда, это не обычный ПК, а солидная Sun-совместимая рабочая станция с операционной системой UNIX, хорошо зарекомендовавшей себя в науке и промышленности. Фирменное программное обеспечение AS2000plus, управляющее установкой, предлагает средства визуализации процессов в режиме реального времени и функции параметрирования. Графический русскоязычный интерфейс дружественен, логичен и прост в освоении. В работе оператору помогает большой 19-дюймовый TFT-монитор. AS2000plus контролирует и поддерживает температуру всех элементов установки, подачу материалов, работу весов и затворов. В соответствии с конкретными условиями работы возможно логическое представление потоков материалов и рабочих характеристик установки, что позволяет в любой момент проконтролировать работу любого ее агрегата. Все динамические процессы обрабатываются системой в реальном времени и выводятся на монитор, благодаря чему изменения в работе отображаются в течение нескольких миллисекунд и дают возможность оператору своевременно вмешаться. Обширные данные о приготовлении смеси фиксируются, обрабатываются и могут выводиться на принтер. В случае неисправностей система сигнализирует визуально и в виде речевого предупреждения. Кроме того, система может накапливать информацию о количестве и составе смеси, отгружаемой клиентам предприятия. С помощью средств удаленной диагностики у специалистов Ammann есть возможность контролировать состояние установки и оказывать оператору помощь в решении проблем. Есть еще одно полезное свойство электронной системы: она не позволит оператору «халтурить» – нарушать рецептуру, порядок и время смешивания компонентов.

|

| Расширение шоссе Москва – Рославль |

Установка оборудована лестницами и платформами для доступа ко всем узлам и агрегатам. Подверженные износу узлы изготовлены из износостойких материалов, их легко заменить.

Большое значение для получения качественного асфальтобетона имеют исходные компоненты. Компания ООО «Стройабсолют» применяет высококачественные уральские щебни, по форме близкие к кубовидной, и начала использовать вместо песка гранитный отсев и мелкие фракции щебня. Это дает прочное, однородное покрытие, способное выдерживать не только 4 года гарантийного срока, но и значительно больше. Качество строящегося на объектах компании дорожного покрытия каждую ночь контролируют экспресс-лаборатории.

Поскольку установку смонтировали и запустили совсем недавно, не все еще успели организовать так, как хотелось бы. В планах – строительство бункеров для раздельного хранения минеральных материалов разных фракций. Рассматривается вопрос об автономной энергоустановке и дробилке для производства кубовидного щебня.