Механизмы погрузочно-разгрузочные – меняем кузова за 3 минуты

С 1994 г. Великолукский машиностроительный завод «Велмаш-С», входящий в ХК «Подъемные машины», разрабатывает и серийно производит современные гидроманипуляторы для разных отраслей экономики, в том числе оборудование нового поколения – погрузочно-разгрузочные механизмы МПР типа «мультилифт».

|

Механизмы погрузочно-разгрузочные

Основная идея при создании МПР, аналогов систем типа «мультилифт», – это легкосъемный и быстро монтируемый на автомобиль кузов или грузовой модуль. При их использовании отмечены следующие положительные моменты:

• снижаются в 2...3 раза расходы на простой автопарка по сравнению с применением обычных автотранспортных средств;

• многовариантность использования кузовов разного функционального назначения (модулей) на одном шасси – контейнер, грузовая платформа для перевозки техники, вагон (бытовка), цистерна, бункер для перевозки твердых бытовых отходов;

• возможность применения одного кузова на разных однотипных шасси.

Система «мультилифт» и подобные ей мобильные системы вытеснили доминировавшие прежде машины и мусоровозы с портальным механизмом. Среди «мультилифтов» распространены три типа грузоподъемных захватов – тросовый, крюковый и рамный, а также три типа привода – гидравлический, механический и комбинированный.

|

Тросовый захват с лебедкой – самая старая конструкция, применяемая в системах «мультилифт». При всех недостатках этой конструкции (обслуживание при погрузке-разгрузке вне кабины, необходимость запасовывать трос, перехлест и коррозия каната, необходимость дополнительно закреплять груз, низкая транспортная скорость, обрыв троса, приводящий к тяжелым травмам, высокая стоимость эксплуатации) у нее неоспоримое достоинство – меньшая масса транспортно-погрузочного оборудования.

Крюковый захват остается самым популярным, несмотря на большую массу оборудования. Достоинств у него много: время погрузки кузова на шасси сокращается до 3 мин; водителю не надо выходить из кабины, чтобы зацепить сменный кузов; двухсекционная стрела с крюковым захватом обеспечивает жесткую фиксацию кузова или грузового модуля на раме, благодаря чему можно повысить эксплуатационную скорость до 70...90 км/ч; угол подъема кузова 50° позволяет вести выгрузку самосвальным способом.

Время подготовки и погрузки кузова у крюкового «мультилифта» – около минуты против трех у тросового. Общее время погрузки крюковым захватом почти вдвое меньше, чем тросовым, а транспортная скорость груженой машины с крюковым захватом составляет 90...70 км/ч против 60...40 км/ч у машины с тросовым механизмом, что достигается более жесткой трехточечной фиксацией кузова (крюком и двумя гидрофиксаторами).

|

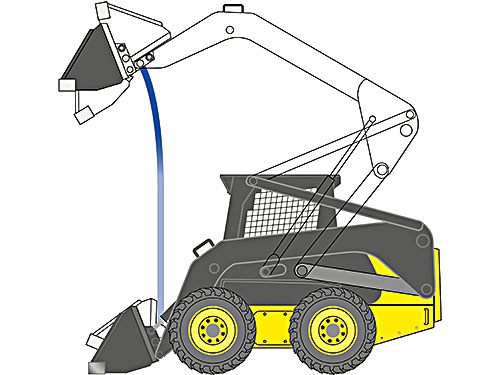

С 2002 г. предприятие «Велмаш-С» производит механизмы погрузочно-разгрузочные МПР-1 и МПР-2 (система типа «мультилифт») крюкового типа с гидравлическим приводом, грузоподъемностью 14 и 18 т со всеми уникальными возможностями и набором кузовов для разных отраслей. МПР устанавливают на шасси КамАЗ, МАЗ, «Урал», КрАЗ. За короткое время производства интерес к продукции завода проявили потребители во многих отраслях. Благодаря полностью гидрофицированному приводу МПР можно ставить на машины совместно с гидроманипуляторами, оснащенными грейферным или крановым оборудованием. МПР значительно расширяет сферу применения таких машин: это коммунальное хозяйство, строительство, сельское хозяйство, металлургия, вторичная переработка отходов, лесная, деревообрабатывающая и нефтегазовая отрасли. МПР изготовлены с использованием современных импортных сталей и гидравлических компонентов ведущих мировых производителей.

Военные также не обошли вниманием машины со сменными кузовами: в прошлом году на выставке в подмосковных Бронницах демонстрировались «мультилифты» на полноприводных КамАЗах и «Уралах» с кузовами всех типов – от бортового и контейнера до специального фургона и санитарного модуля. В конечном итоге только крюковый захват по результатам тестов в армиях стран НАТО, АСЕАН и МО РФ оказался наиболее подходящим в военных условиях, прежде всего для доставки мобильных технических средств, ремонтных, сервисных, госпитальных, штабных кузовов и организации баз быстрого развертывания.

|

У систем «мультилифт» с рамным захватом достоинства фактически те же, что и у «мультилифтов» с крюковым захватом, однако требуется высокая точность подъезда автомобиля к кузову при погрузке, стоимость механизма высокая, есть сложности при эксплуатации в сильно загрязненных условиях в связи с засорением погрузочных механизмов.

Для России применение «мультилифта» в службе спасения и пожарной охране пока экзотика. За рубежом эти подразделения широко используют в своем парке «мультилифты» на шасси тяжелых грузовиков для перевозки универсальных модулей-контейнеров, в которых можно содержать любое оборудование: пожарные рукава и запасные кислородные баллоны, передвижные операционные и станции связи. Пожарная охрана часто использует «мультилифты» для службы в аэропортах и на крупных промышленных объектах. Если горит самолет или химический завод, важно не только как можно раньше приступить к тушению, но и обеспечить бесперебойную доставку средств тушения. Свободного места возле горящего объекта немного, подогнать к нему пять цистерн с пеногасителем сложно, да и накладно держать в депо пять автомобилей. Иное дело пять контейнеров-цистерн и один «мультилифт»: пока расходуется пена из первой цистерны, автомобиль подтащит вторую, а первую заберет, чтобы не мешала. Российские производители пожарной техники пока такие машины на наш рынок не поставляют.

Кран или грузоперевозчик?

|

Традиционная схема подъема и перемещения груза предполагает использование автомобильного крана и грузового автомобиля. Гидроманипуляторы, смонтированные на бортовых автомобилях и самосвалах, загружают базовый автомобиль, прицеп и автомобили рядом. Гидроманипуляторы еще называют краново-манипуляторными установками (КМУ). КМУ повышают производительность и экономическую эффективность: при их использовании нет простоев под погрузкой-разгрузкой, не надо оплачивать дополнительный грузоподъемный механизм, сокращается обслуживающий персонал. Надо учитывать и то, что максимальная грузоподъемность серийных автокранов – 8...100 т, а значит, их применение неэффективно на работах по перемещению грузов массой менее 8 т и невозможно в стесненных условиях.

Решением проблемы стало применение компактных систем для подъема и перемещения грузов массой 1...8 т, установленных на стандартном бортовом автомобиле. Одна такая машина заменяет собой грузовик и автокран, при этом высвобождается одна единица техники и работающие на ней люди. Это объясняет, почему каждый пятый грузовик в Западной Европе оборудован КМУ.

В 2002 г. завод «Велмаш-С разработал и запустил в серийное производство краново-манипуляторную установку КМУ-90 для выполнения широкого спектра погрузочно-разгрузочных и монтажных работ в строительстве, коммунальном хозяйстве. КМУ-90 позволяет сократить до минимума затраты на транспортировку и погрузочно-разгрузочные работы.

|

Установка монтируется на шасси автомобилей «Урал», КамАЗ, МАЗ, ЗИЛ за кабиной или на задней части грузовой платформы. Поперечная схема складывания КМУ-90 позволяет получить оптимальную развесовку по осям и не затрудняет доступ в моторный отсек бескапотных автомобилей. Для КМУ-90 характерно оптимальное соотношение грузоподъемности 9 т, вылета 7,5 м и относительно небольшой массы. В комплект входит крюковая подвеска, а дополнительно возможна комплектация сменными захватами для поддонов, для бордюрного камня и для грузов, имеющих отверстие.

Все КМУ оснащены автоматической системой защиты от перегрузок. Запорно-тормозные клапаны исключают возможность самопроизвольного опускания груза. Трубопроводы гидравлической системы изготовлены из нержавеющей стали. В России краны-манипуляторы используют мало, несмотря на их очевидную эффективность. Традиционная, устоявшаяся схема перевозки строительных грузов, когда со строительной базы, оснащенной стационарными кранами или погрузчиками, материалы грузят в автомобиль, а на стройплощадке для разгрузки опять требуется кран, подкрепляет этот консерватизм.

|

Столь затратная схема многократно увеличивает расходы на строительство. Вдобавок подрядчики плохо считают деньги, и грузовой автомобиль с КМУ в краткосрочной перспективе им кажется менее выгодным (25% стоимости шасси), чем аренда автокрана и бортового автомобиля без КМУ, а потому вопрос окупаемости не обсуждается, тогда как в малоэтажном строительстве для монтажа панелей и крыши достаточно одной КМУ на шасси бортового автомобиля. Несмотря на дороговизну срок окупаемости манипулятора меньше, чем обычной машины, и в зависимости от интенсивности эксплуатации составляет от 4 месяцев до года.

Холдинговая компания «Подъемные машины» располагает разветвленной и хорошо отлаженной сетью сервисных центров по всей территории Российской Федерации, в республиках Беларусь и Украина.