Завод мобильных кранов Liebherr Alles in Ordnung

Самое сильное впечатление от посещения завода мобильных кранов Liebherr в Эхингене оставляют не цехи, хотя их масштабы, оборудование и порядок вызывают здоровую зависть, а испытательный полигон: серые, еще не окрашенные, особенно внушительные гусеничные колоссы, шевелящийся лес выгнувшихся, как удилища, стрел. Рядом с ними люди кажутся муравьями. И по полигону, и по территории завода работники предпочитают передвигаться на велосипедах и автомобилях. Кто бы мог представить в не столь уж далеком 1969-м, что неказистые с виду машины, с которых тогда начиналось производство в скромном швабском городке, вырастут в таких гигантов!

|

| Индустриальный кран ТК-6 – одна из первых моделей, производство которых начато в Эхингене в 1969 г. |

Как случилось, что Liebherr-Werk Ehingen GmbH вышел на ведущие роли в мировом краностроении? Возможно, ответ на этот вопрос кроется в двух, казалось бы, взаимоисключающих вещах – техническом и управленческом новаторстве, заложенном еще отцом-основателем Хансом Либхерром, и в порядке – Ordnung, что в данном контексте подразумевает не только свет и чистоту, хотя все это на высоте, а установленный порядок, последовательность действий – доскональное соблюдение технологии. Отсюда – качество.

На начальном этапе завод выпускал индустриальные, мобильные и корабельные краны. Становление нового производства пришлось на период расцвета «немецкого экономического чуда», ставшего результатом послевоенного «плана Маршалла» и реформ Л. Эрхарда и характеризовавшегося высокими темпами экономического развития, интенсивным обновлением основного капитала страны, усилением ориентации на внешний рынок и ускоренным научно-техническим прогрессом. Препятствий выходу на национальный и международный рынки для предприятия, начавшего выпускать конкурентоспособную продукцию, не существовало. Эти благоприятные условия и стали стартовой площадкой для кранов Liebherr.

Малую толику в микроэкономическое чудо Liebherr внесла «рука Москвы». Первый большой заказ на 55 телескопических кранов поступил из СССР в 1972 г. Следующие 330 кранов Машиноимпорт заказал в 1981 г., и завод полгода отрабатывал этот контракт. Но не это главное. Советская сторона поставила жесткие условия по проходимости и климатической адаптации. Именно в ходе исполнения «контракта 330» родился новый тип мобильных кранов – вседорожный с односкатной ошиновкой, предназначенный для движения по любым дорогам. До этого мобильные краны были шоссейные с двускатной ошиновкой.

|

| Кран Liebherr сегодня (еще не окрашен) |

Впоследствии это решение переняли другие краностроительные фирмы. В результате адаптации к температурным условиям – 40...– 50 °С появился целый комплекс технологий, распространенных затем в целях унификации на все поставляемые в Европу краны Liebherr.

Рост производства в Эхингене как мобильных, так и судовых кранов требовал площадей, и судовые краны перенесли на новые мощности в австрийском Ненцинге. Постепенно производство индустриальных кранов свернули, и завод полностью перешел на выпуск мобильных кранов. Завод растет как живой организм – в 1969 г. он занимал 162 тыс. м2, после нескольких реконструкций площадь расширили до 535 тыс. м2, из них 155,3 тыс. м2 занимают производственные помещения, где работают более 2100 человек. В 2004 г. пущен в строй корпус конечной сборки площадью 44 тыс. м2, в 2006 г. – новый покрасочный цех. Во время нашего визита шла реконструкция подземного этажа складского корпуса и на 60 м удлиняли сборочный цех гусеничных кранов.

Первая модель крана LTM 1030, выпущенная в 1978 г., открыла серию мобильных кранов LTM. Заложенные в LTM 1030 технические решения стали основой для последующих поколений кранов этой серии. Текущая производственная программа завода включает:

• внедорожные мобильные краны серии LTM грузоподъемностью (г/п) 35...500 т;

• компактный кран LTC 1055-3.1 г/п 55 т;

|

| 100-тонный телескопический гусеничный кран |

• краны LTF на стандартных автомобильных шасси других производителей г/п 35 и 45 т;

• мобильные башенные краны серии МК г/п 8 т;

• мобильные краны с решетчатой стрелой серии LG г/п 550 и 750 т;

• гусеничные краны с решетчатой стрелой серии LR г/п 350...1350 т;

• гусеничный кран с телескопической стрелой LTR 1100 г/п 100 т.

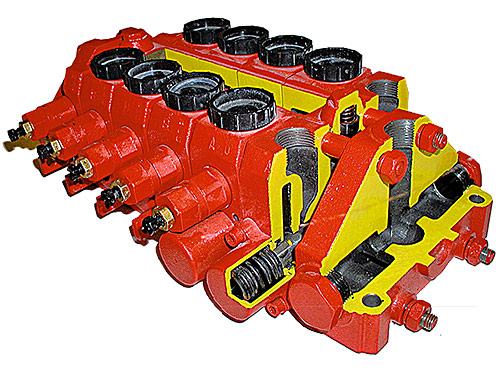

Техническое новаторство и качество закладываются на стадии проектирования. В заводском конструкторском бюро работают 160 человек, применяя современные средства автоматизированного проектирования (CAD) и трехмерного моделирования методом конечных элементов. У КБ есть возможность использовать то, чего нет у других краностроителей, – опыт, приобретенный концерном Liebherr в авиастроении. Наработки в этой

сфере применяют при проектировании и производстве гидросистем и гидроагрегатов.

Самое пристальное внимание уделяют главному элементу крана – стреле. С 1996 г. применяют шести-, а затем и семисекционные телескопические стрелы с овальным профилем из высокопрочной мелкозернистой конструкционной стали, что обеспечивает максимальную грузоподъемность при минимальной собственной массе. Секции телескопирует одноцилиндровая система с механизмом внутренней фиксации под управлением автоматической электронной системы Liccon (Liebherr Computed CONtrolling). Порядок выдвижения секций для конкретной массы груза, подъема и вылета стрелы согласно заложенной программе вычисляет компьютер. Кроме программы телескопирования в систему входят программы ограничителя грузоподъемности, режимов оснастки, режимов работы крана, контроля давления на опорах, контроля и самотестирования, дополнительно – программа ограничения рабочего пространства и планирования работ.

|

| 400-тонный гусеничный кран на испытаниях |

Датчики, управляющие и исполнительные механизмы находятся на значительном удалении друг от друга, и внедрение шинной технологии позволило в десятки раз уменьшить количество проводов цепей управления и контроля, одновременно повысив их надежность и упростив диагностику систем крана. Так, по «телу» 300-тонного крана проложено восемь шин, связанных с центральным блоком системы Liccon.

Секции стрелы по чертежам Liebherr изготавливает и поставляет специализированное предприятие. Решение отдать этот процесс на сторону продиктовано соображениями качества исполнения наиболее сложных элементов – закругления снизу и длинного продольного шва по верху секции, т.е. решили поручить это профессионалам, которые сделают лучше, чем на самом заводе Liebherr. В цехе предварительной сборки секции соединяют в один узел, который после испытания поступает в цех конечной сборки крана. Испытания проводят в отдельном цехе, где стрелу монтируют на стенде, подключают гидравлику – под полом находятся емкости для рабочей жидкости, подключают электроцепи, стрелу раздвигают, складывают, проводят наладочные работы.

На заводе применяют три вида резки металла – газовую, лазерную и плазменную. Резка ведется так, чтобы не требовалась дальнейшая обработка деталей. Сварка максимально роботизирована, но в местах, где это невозможно, варят вручную. К работе допускают только квалифицированных сварщиков с собственным клеймом. Такое клеймо, а также клейма проверяющего можно найти на каждой раме. Для контроля сварочных швов используют ультразвуковую дефектоскопию и другие методы неразрушающего контроля, исключая радиоактивный, причем контролеры – госслужащие. Представляет также интерес сборка поворотного круга – болты затягивает автомат, его контролирует компьютер до достижения определенного растяжения металла болта. Это дает стопроцентную гарантию, что болт никогда не ослабнет.

|

| Цех сборки гусеничных кранов удлиняют |

Собранные и пока покрытые серым грунтом краны проводят несколько дней на испытательной площадке и совершают два пробега по 35 км в соответствии с новыми экологическими требованиями. Прошедший испытания кран окрашивают в недавно запущенной экологически безопасной покрасочной камере. Если у заказчика нет особых пожеланий, машины красят в стандартные цвета Liebherr – желтый и серый. Подготовка к окраске – занятие довольно хлопотное: надо закрыть малярным скотчем все стекла, оптику, РТИ. Окончательную приемку крана как транспортного средства проводит независимая сертификационная организация TУV. Таким образом, производственный цикл мобильного крана составляет 70 дней.

Готовые краны покупатели из Европы забирают сами, для отправки железной дорогой в Россию их предварительно готовят, т.е. с машины снимают все, что может быть снято и исчезнуть по дороге, загружают в контейнер, который затем не просто закрывают, а заваривают. Монтер, приезжающий на пуск крана, навешивает все снятое обратно. «Российские» краны комплектуют автономным отопителем кабины.

На тысячу выпускаемых заводом мобильных кранов приходится 25...30 гусеничных, но спрос на эти машины растет, и было решено, не останавливая производства, удлинить сборочный цех 60-метровым пролетом. Сюда на сборку поступают рамы и кабины, изготовленные здесь же, на заводе, комплектующие с других производств Liebherr – из Бюлле (Bulle, Швейцария) доставляют тяжелые, мощные двигатели, с завода башенных кранов – лебедки и противовесы, а также агрегаты гидропривода, редукторы и закупные комплектующие. После сборки на испытательную площадку своим ходом выезжают сравнительно «легкие» краны, настоящих гигантов всего на несколько сотен метров приходится доставлять частями – настолько они тяжелы и огромны. Испытания тяжелого гусеничного крана продолжаются 3...4 недели. Долго потому, что кроме собственно испытаний время уходит на монтаж, а затем демонтаж крана. В разобранном виде его и поставляют заказчику.

|

| Цех заводского ремонта |

Для поддержки эксплуатации кранов организована служба со складом запчастей, которая формирует и регулярно отправляет заказы 24 часа в сутки по всему миру. Для России принимают заказы и формируют поставку в течение недели, и каждую среду грузовик доставляет его в ООО «Либхерр-Русланд», откуда запчасти переправляют заказчикам. Склад организован по принципу хаосного хранения – запчасти разложены в соответствии со своим объемом, и только компьютер автоматизированной системы складирования знает, что и где лежит. Компьютер вычисляет объем заказа, какой нужен под него ящик и какая должна быть раскладка в ящике. Автоматический штабелер снует по рельсам между стеллажами и выбирает нужные коробочки, подвозит кладовщику, а тот укладывает их в ящик по заданной схеме. Кстати, провести инвентаризацию на таком складе невозможно.

Свою технику Liebherr поддерживает серийными запасными частями собственного производства в течение 20 лет. Для более старых машин их изготавливают по чертежам за два месяца либо возможен «апгрейд» – замена неисправного агрегата аналогичным нового поколения. Для покупных деталей и узлов создан обменный фонд, т.е. в обмен на неисправный агрегат заказчик получает отремонтированный. Таким образом, 25...30-летний кран получает полноценный агрегатный ремонт. Кроме того, кран может полностью пройти заводской ремонт как на заводе в Эхингене, так и в ремонтных центрах концерна в Оберхаузене и Берлине. Концерн выкупает также бывшие в эксплуатации краны, ремонтирует их и продает на вторичном рынке. За последние 20 лет продано 5,5 тысячи таких кранов. Объем производства ремонтного подразделения сопоставим с выпуском новых кранов – соотношение составляет до 40% в отдельные годы. И надо сказать, спрос превышает предложение.

|

| Склад запасных частей |

В цехе ремонта в Эхингене кран полностью дефектуют, детали и узлы, выработавшие ресурс или близкие к этому, заменяют новыми, детали, соответствующие нормам, оставляют, в обязательном порядке заменяют РТИ. Особенно тщательно проверяют канаты и приборы безопасности. Детали, покрытые коррозией, также заменяют целиком – ничего не ошкуривают и не красят лишь потому, что человеко-час в Германии слишком дорогой. Отремонтированный таким образом кран немногим уступает новому и так же, как новый, проходит испытания и приемку. На каждую отремонтированную машину завод дает полгода гарантии независимо от пробега.

В ремонтном цехе среди «мирных», предназначенных для строительства машин был замечен окрашенный в темно-зеленый защитный цвет «милитаризованный» кран. Французская армия закупила партию из 50 кранов с обычными и бронированными кабинами, с шинами специального исполнения – с жестким внутренним ободом и подкачкой, и сейчас эти краны проходят здесь заводской ремонт.

Кадровые проблемы Liebherr решает самостоятельно. При заводе организовано трехгодичное обучение будущих рабочих – похоже на наши ПТУ. Курс – 50 человек, обучение бесплатное. В программу включены все производственные процессы, устройство, включая электронику и поиск неисправностей, обучение которому проводят на специальных тренажерах. Один день в неделю ученики приезжают в расположенный неподалеку город Ульм для теоретических занятий в классах, в остальные четыре они полдня проводят на заводе в учебной мастерской и полдня непосредственно на производстве. На выпускников «ПТУ» не возлагают обязательства работать на заводе в Эхингене, у них есть право выбора.

Я не случайно начал статью с рассказа о порядке и стремлении к лучшему, и лучшему во всем – в проектировании, производстве, сервисе, обучении, уровне жизни, ведь порядок – это базис, на котором стремление к лучшему и реализуется. Завод Liebherr как нельзя лучше иллюстрирует это утверждение.

Когда же у нас появятся свои «либхерры»?