Металлорукав

«Стоят дворцы, стоят вокзалы и заводские корпуса...» К этой строчке из старой песни можно добавить многое – и дома, и дороги – практически все, что нас окружает. И строительные машины, возводящие новое сооружение, давно стали привычной деталью пейзажа. А ведь вся эта могучая созидающая техника – как отечественного, так и зарубежного производства – без гибких рукавов высокого давления (РВД) превращается в кусок железа, ибо именно они обеспечивают способность рабочих органов выполнять свои функции. Высокие нагрузки и перепады давлений, действующие на детали РВД, диктуют жесткие требования к их прочности и долговечности, которые во многом зависят от технологии и качества изготовления. Крупнейший российский изготовитель рукавов высокого давления – закрытое акционерное общество «Металлорукав».

|

Свою историю ЗАО «Металлорукав» ведет с «Русской фабрики металлических рукавов», основанной в 1905 году в Москве. Свое нынешнее название фирма получила в 1926 году, когда она была преобразована в частное акционерное общество «Металлорукав». С 1954 года завод специализируется на выпуске рукавов высокого давления, гибких валов и металлорукавов, постоянно совершенствуя конструкцию и расширяя номенклатуру выпускаемых изделий. Вся продукция – объект промышленной собственности ЗАО «Металлорукав», защищена Патентным законом Российской Федерации и сертифицирована.

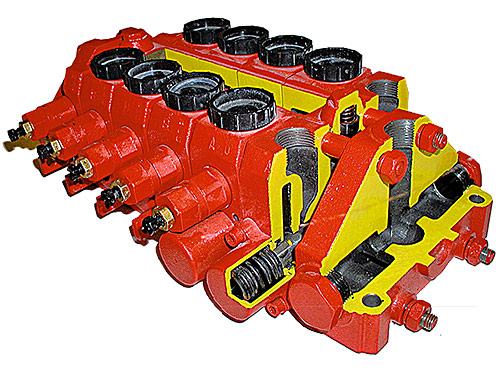

Утверждение, что качество РВД производства завода «Металлорукав» отвечает мировым стандартам и способно удовлетворить любые запросы потребителей – не пустой звук. Конструкция изделий и технология их изготовления основана на оригинальных решениях и применении уникального оборудования – в частности, японских шестишпиндельных токарных автоматов и полуавтоматов. На сборке используются современные финские машины FP-110, позволяющие осуществлять обжим муфт РВД в соответствии с требованиями технической документации по всей номенклатуре диаметров условного прохода от 8 до 32 мм и с переналадкой в течение 1...2 минут.

Арматура РВД подвергается термодиффузионному цинкованию на установке УДЦ-1. При этом покрывается вся поверхность деталей, в том числе и внутреннее отверстие ниппеля, что позволяет предохранять ее от коррозии, а жидкость в гидросистеме, фильтры и устройства самой системы – от загрязнения. Надежность работы гидросистемы повышается, срок ее службы увеличивается в полтора раза. Процесс нанесения покрытия экологически чист, не требует очистных сооружений, внешнего подвода воды и пара, а кроме того, он дешевле традиционного, при котором внутренняя поверхность ниппеля (отверстие) не покрывается цинком, так как происходит ее экранирование.

Используемые резиновые рукава позволяют изготавливать РВД длиной до 120 метров без снятия наружного слоя резины при сборке. Кроме того, в производстве используется уникальная технология резки, не имеющая аналогов в мире. Экологически чистый метод основан на использовании алмазного инструмента в щелочной среде. Температура в зоне реза не превышает 80°С, что обеспечивает сохранение эксплуатационных свойств резины после механической обработки.

|

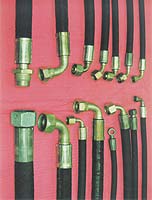

В 1998 году освоен выпуск РВД с различным исполнением арматуры – прямой, угловой, фланцевой или шаровой с гайками, имеющими метрическую или дюймовую резьбу. РВД полностью взаимозаменяемы с зарубежными аналогами и могут устанавливаться на технику, изготовленную в США, Германии, Японии.

Качество всех изготовленных РВД проверяется в заводской лаборатории испытаниями на аттестованных стендах как при статических, так и динамических нагрузках.

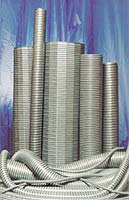

Выпускает предприятие и широкую номенклатуру металлорукавов. При их производстве используется импортное оборудование Wafios, Butt, Agraflex, Osterman. Это негерметичные металлорукава типа Р3 диаметром от 3,8 до 250 мм, для скрытой проводки, экранирования проводов, вентиляции; а также герметичные металлорукава типа Р1 и Р2 диаметром от 6 до 100 мм для перемещения порошкообразных, жидких и газообразных веществ под давлением от 0,5 до 1,5 МПа. По желанию заказчика металлорукава могут быть изготовлены в оплетке.

Свойства используемых материалов обеспечивают металлорукавам повышенные эксплуатационные характеристики, а их качество проверяется испытаниями на специальных аттестованных гидравлических стендах и разрывных машинах.

Производство гибких валов предприятие освоило еще в 1926 году на базе станков-автоматов собственной разработки. Многолетний опыт, уникальное оборудование, современные технологии и квалифицированные специалисты предприятия обеспечивают высокие эксплуатационные характеристики валов. Производство осуществляется на швейцарской линии Sunher, позволяющей выпускать широкую номенклатуру гибких валов общего и специального назначения.

Сегодня ни одно сколько-нибудь серьезное строительство не обходится без глубинных вибраторов для уплотнения бетонных смесей. ЗАО «Металлорукав» освоил всю гамму валов длиной до 10 метров, применяемых в приводе вибратора.

Крупным заказчиком гибких валов, используемых в скоростемерах тепло- и электоровозов, является Министерство путей сообщения РФ.

|

Как и любая другая продукция ЗАО «Металлорукав», гибкие валы проходят проверку, диагностику и испытания как отдельно, так и в составе изделий. Специальные стенды для проверки гибких валов разработаны, изготовлены и аттестованы в ЦАГИ (г. Жуковский). Они позволяют определять целый комплекс характеристик вала: ресурс его работы, передаваемый крутящий момент, удельный угол закручивания, температурный режим его работы, виброскорость. Вся информация, получаемая в ходе испытаний, выводится на монитор компьютера с последующей распечаткой на принтере.

Благодаря большим объемам производства, передовой технологии, современному оборудованию и рациональным производственным затратам ЗАО «Металлорукав», обеспечивая высокое качество, сохраняет низкие цены. Это одно из главных достоинств продукции предприятия. В числе заказчиков ЗАО «Металлорукав» состоят предприятия военно-промышленного комплекса России, АМО ЗИЛ, МПО «Салют», Тверской вагоностроительный завод, «Мельинвест».

Продукция завода поставляется практически во все регионы России и страны ближнего зарубежья.