Состояние рынков продукции станкоинструментальной промышленности

Продукция станкоинструментальной промышленности занимает значительное место на российском рынке изделий производственно-технического назначения. Хотя эта отрасль и не выпускает конечной продукции для общественного потребления, она играет важную роль в развитии машиностроения и металлообработки, представляя собой базу для их оснащения средствами производства.

|

Изготовлением технологического оборудования и инструмента в России занято около 300 заводов. Это специализированные предприятия и организации станкоинструментальной промышленности и отдельные предприятия оборонного комплекса, автомобильной и других отраслей промышленности.

Из-за падения платежеспособного спроса на продукцию станкостроения, начиная с 1991 года, появилась устойчивая тенденция снижения физических объемов выпуска практически по всем группам станков и оборудования. Например, доля кузнечно-прессовых машин в общем выпуске металлообрабатывающего оборудования снизилась с 26% в 1991 году до 10 в 99-м (для сравнения: в развитых странах она составляет 25 – 30%).

Кроме количественного сокращения, произошло резкое ухудшение структуры выпускаемого оборудования. Полностью прекращен выпуск комплектных гибких производственных систем, модулей, роботизированных комплексов, являющихся основой технического переоснащения производства. Значительно сократилось производство всех видов автоматических линий. Одновременно увеличилась доля простейших видов оборудования с ручным управлением, в том числе токарных, сверлильных настольных, фрезерных станков, кузнечно-прессовых машин для гибки и правки листа, ножниц – то есть оборудования более низкого технического уровня. Аналогичные регрессивные структурные изменения произошли и в номенклатуре инструмента.

Одной из причин уменьшения спроса на металлообрабатывающее оборудование в машиностроении стала избыточность станочного парка по отношению к объемам производства. При снижении производства (более 60%) парк в отраслях машиностроения практически сохранился на уровне конца 80-х годов. Это привело к тому, что в действующем парке оборудование с возрастом свыше 10 лет составляет более 70% и в последние годы обновление проводится в объемах много меньше необходимого.

Продажа и списание избыточного оборудования осложняется и тем, что в результате проведенных переоценок основных фондов стоимость старого оборудования сравнима, а иногда и превышает стоимость аналогичного нового. Таким образом списание оборудования за счет прибыли отрицательно влияет на результаты финансовой деятельности предприятий.

Для сохранения высококвалифицированных кадров и поддержания производственных мощностей предприятия отрасли были вынуждены переключаться на выпуск непрофильной продукции, на которую имелся платежеспособный спрос. Станкостроительными заводами освоено производство оборудования для топливно-энергетического комплекса (угольные комбайны, обогатительные грохоты, нефтяная аппаратура и др.), для строительной индустрии (камнерезные машины, прессы для кирпича, строительных блоков и др.) и для агропромышленного комплекса (кормоизмельчители, мотоблоки, оборудование для сахарных и маслозаводов и др.). Для дорожного строительства выпускаются комплектные асфальтосмесительные заводы. Однако классы точности этой продукции, как правило, ниже основной, и это ведет к потере квалификации станкостроителей.

|

Однако в последнее время ситуация в отрасли изменилась. Динамика производства важнейших видов продукции в I квартале 2000 года по сравнению с тем же кварталом 99-го улучшилось практически по всем позициям. Так, производство металлорежущих станков выросло на большинстве заводов. Однако такой крупный производитель, как АО «Стерлитамакский станкозавод имени Ленина», снизил выпуск до 181 штуки против 323 в I квартале 1999 года.

Крупнейшие производители деревообрабатывающих станков – ТОО «Кировский станкозавод» и Курганский завод деревообрабатывающих станков, на долю которых приходится 35% всего российского производства, выпустили в I квартале этого года соответственно 612 и 285 станков ( в I квартале 99-го – 446 и 214).

Рост цен продукции машиностроительной и металлообрабатывающей промышленности за I квартал 2000 года составил 10,6% при квартальной инфляции 4,1%. Цены на металлорежущие станки за квартал выросли на 18,7%, на машины кузнечно-прессовые – на 9,8, на станки деревообрабатывающие – на 18,1%. Суммарная прибыль предприятий отрасли в I квартале по сравнению с соответствующим периодом прошлого года выросла на 82%. При этом доля прибыльных организаций составила 70,3% от общего их количества против 64% в прошлом году.

В структуре затрат на производство и реализацию продукции большую часть – более 60% – занимают материальные затраты и затраты на оплату труда – порядка 16%. Сложившаяся в последние 2-3 года тенденция изменения структуры затрат следующая: рост доли материальных затрат, снижение доли амортизации и некоторое снижение доли оплаты труда и затрат на социальные нужды.

Высокий уровень материальных затрат на металлорежущее оборудование и инструмент обусловлен, в частности, затратами на содержание избыточных мощностей в условиях недогруза производства, а также высокими тарифами на услуги естественных монополий и транспортные расходы.

Происходящие в 1999 – 2000 годах общие позитивные изменения в экономике страны в целом и в отраслях-потребителях продукции отрасли благоприятно отразились на состоянии станкоинструментальной промышленности.

Удовлетворение спроса внутреннего российского рынка металлорежущего оборудования и инструмента для различных изделий происходит по-разному: для металлорежущих станков в основном за счет отечественных ресурсов, для деревообрабатывающих станков за счет импорта. Так, доля отечественных ресурсов в общем объеме продаж на рынках России в I квартале 2000 года составила для металлорежущих станков – 97,4%, для деревообрабатывающих – 8,5%.

Наряду с ростом объемов продаж металлорежущего оборудования и инструмента, на внутреннем рынке растут и его поставки на экспорт в страны дальнего зарубежья и отмечается сокращение импорта, что является результатом снижения стоимости рубля после финансового кризиса 1998 года. Уменьшение экспорта в страны СНГ связано с их переориентацией на поставки из стран дальнего зарубежья и кризисной ситуацией в их экономике.

|

Из произведенных в I квартале 2000 года 2 370 металлорежущих станков была экспортирована 321 штука, то есть 14% от объема производства. Вырос также и импорт в натуральном выражении: за I квартал было ввезено 75 станков против 26 в I квартале 99-го. Следует отметить, что в Россию завозятся более дорогие металлорежущие станки, чем вывозятся: средняя импортная цена из стран дальнего зарубежья составила 17 095 долл., а средняя экспортная цена в страны дальнего зарубежья – 6 234 долл.

С деревообрабатывающими станками ситуация иная. Из произведенных 2 578 станков экспортировано 349. Импорт составил 24 121 станок. Средняя импортная цена из стран дальнего зарубежья составила 364,6 долл., из стран СНГ – 1 818 долл., а средняя экспортная цена в страны дальнего зарубежья составила 5 432 долл., в страны СНГ – 1 462 долл.

В перспективе, учитывая действующие тенденции развития российской экономики и конъюнктуры внутреннего и внешнего рынков металлорежущего оборудования и инструмента, можно прогнозировать рост отечественной станкоинструментальной промышленности и соответствующих сегментов оптового рынка, которые становятся все привлекательнее для его участников.

Тысячный автобус с маркой МАЗ сошел с технологических линий автобусного филиала Минского автомобильного завода. Это произошло 22 июня в 11 часов дня. Машина имеет еще один «счастливый» номер – с начала 2000 года – 222. Производство автобусов МАЗ наращивалось год от года. В 1993 году было выпущено две машины, в 1994 их было уже четыре, в 1995 – 10, в 1996 – 22, в 1997 – 110, в 1998 – 250, в 1999 – 380. В этом году филиал должен достигнуть запланированной мощности 500 автобусов в год.

|

| Автобус-юбиляр |

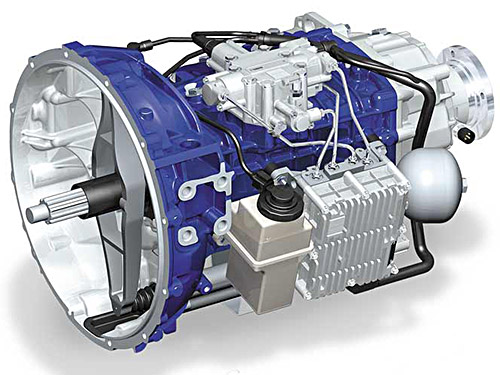

Юбиляром оказалась модель МАЗ-103 с двигателем ММЗ 260.5, агрегатированным с коробкой передач Praga 5 PS 114.57, совместного производства известной чешской компании и Минского автозавода. Для отражения названий маршрутов автобус имеет электронное бленкерное табло, выпускаемое НПО «Интеграл» (Минск). И это не единственное электронное устройство белорусского производства. Машина снабжена автоматическим речевым информатором новой модели, в создании которого принимали участие ГНПО «АГАТ» (Минск) и ГГП «Радиоволна» (Гродно). Этот цифровой прибор с функциями бортового компьютера может не только объявлять остановки пассажирам в салоне, но и информировать водителя о нештатных ситуациях в технических системах автобуса.

Для удобства пассажиров кнопки «требование остановки» размещены на поручнях в салоне автобуса. Кроме того, машина может «приседать» на остановках для большего удобства посадки и высадки (система «клининга»). В салоне установлены сиденья, изготовленные в Осиповичах (Белоруссия). Боковые стекла произведены предприятием «Инпрус» (Дубна, Россия), напольное покрытие – ОАО «Мамонтовка» (Россия).

Автобус будет эксплуатироваться в Заводском районе Минска на маршрутах, обслуживаемых автобусным парком № 6.

|

|

|