Секреты «долголетия» ходовой части гусеничных машин (Ч. 6)

Техническое обслуживание и ремонт ходового механизма

(По материалам компании Passini Group, Канада)

Подбор и типы башмаков

От того, насколько правильно подобраны башмаки в зависимости от характеристик опорной поверхности и вида выполняемых машиной работ, зависит качество работы ходового механизма. Например, при использовании башмаков более широких, чем необходимо, может до 50% уменьшиться ресурс по износу других деталей по сравнению с вариантом, когда башмаки на той же машине подобраны правильно. Несомненно, опыт оператора и механика имеет очень большое значение при выборе оптимального сочетания всех факторов.

Рекомендуется руководствоваться следующими критериями при выборе башмаков, чтобы добиться оптимальной производительности машины, не создавая в то же время излишних нагрузок на детали ходового механизма.

Башмаки выбирают главным образом в зависимости от условий и вида работы машины.

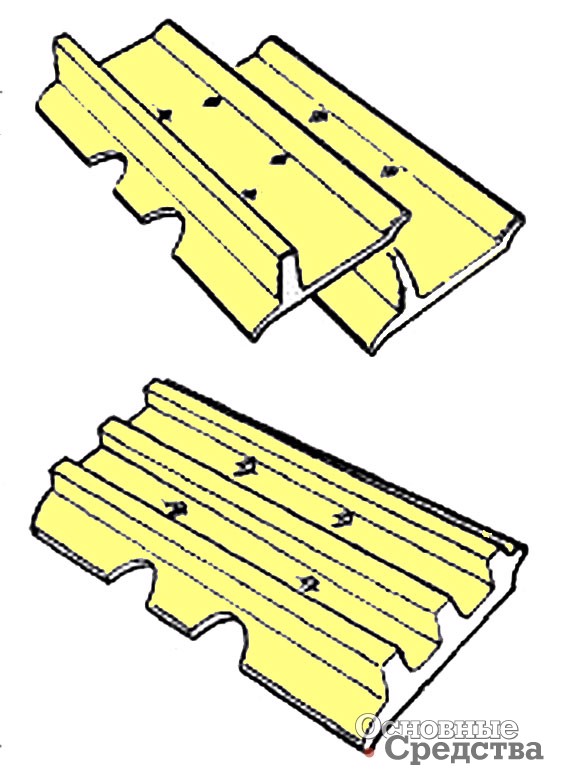

Башмак с одним грунтозацепом.

- Типичный пример использования.

Когда необходимо высокое тяговое усилие (при рыхлении) или при срезании грунта бульдозерным отвалом.

- Преимущества.

Самое лучшее внедрение в грунт и высочайшее тяговое усилие.

- Недостатки.

Увеличивает нагрузки на другие детали ходового механизма.

Башмаки с одним грунтозацепом для особо тяжелых условий работы (англ. аббревиатура ESS) следует использовать, если машина работает на скалистом, тяжелом грунте.

Башмак с тремя грунтозацепами.

- Типичный пример использования.

Высокомобильные машины, машины с низким удельным давлением на грунт: экскаваторы, машины для укладки дорожного полотна и т. п.

- Преимущества.

Усилие внедрения в грунт распределяется по трем грунтозацепам, это обеспечивает отличную маневренность машины. Снижаются нагрузки на другие детали ходового механизма, а значит, увеличивается ресурс по износу.

- Недостатки.

Невысокое тяговое усилие из-за неглубокого проникновения грунтозацепов в грунт.

Башмак с двумя грунтозацепами.

Это нечто среднее между башмаками с одним и тремя грутозацепами.

- Типичный пример использования.

Погрузчики, у которых тяговое усилие и маневренность одинаково важны для производительности. Тяжелые экскаваторы с ковшом «прямая лопата», на которых башмаки с тремя грунтозацепами не применяют.

- Преимущества и недостатки.

Поскольку конструкция башмака представляет собой нечто среднее между башмаками с одним и тремя грунтозацепами, его преимущества и недостатки также занимают промежуточное положение между характеристиками упомянутых типов башмаков.

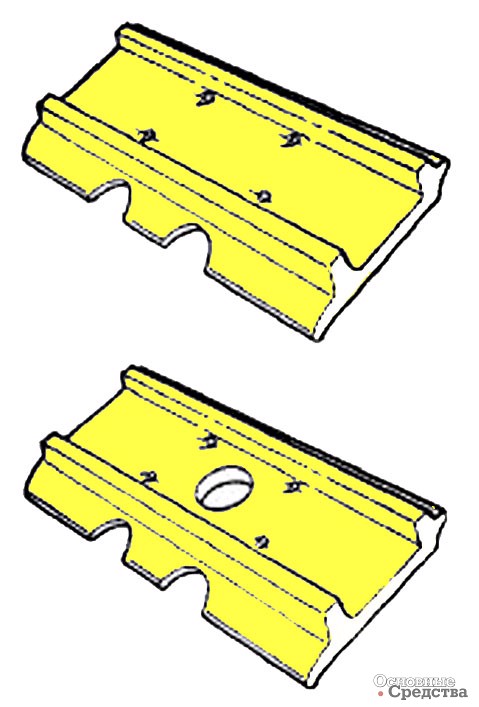

Башмак с разгрузочным отверстием (с двумя или тремя грунтозацепами).

- Типичный пример использования.

Башмаки такого типа рекомендуются для применения на грунтах с высокой склонностью к налипанию или на снегу.

- Преимущества.

Благодаря разгрузочным отверстиям башмак обладает свойством самоочищения, но только если грунт имеет достаточную пластичность для выдавливания.

- Недостатки.

Если грунт не обладает пластичностью, достаточной для выдавливания, например, содержит камни, в разгрузочных отверстиях могут застревать осколки камней, оказывающие абразивное действие на детали ходового механизма.

Как подобрать башмаки по ширине.

Башмаки подбирают такой ширины, чтобы они обеспечивали достаточную опорную проходимость и тяговое усилие, но в то же время не создавали чрезмерных скручивающих нагрузок, действующих на другие детали ходового механизма. Опорная проходимость и тяговое усилие зависят от давления, действующего через башмаки на грунт. Оно называется «удельным давлением на грунт». В табл. 1, 2 и ниже в тексте приведены подробные указания по выбору оптимальной ширины башмаков в зависимости от характеристик конкретной опорной поверхности, на которой работает гусеничный бульдозер или экскаватор.

| Класс | Опорная поверхность |

|---|---|

| 1 | Дерн, верхний почвенный слой |

| 2 | Слабые, насыщенные влагой грунты, например, грязь, ил, болотистая почва |

| 3 | Мягкие, легко копающиеся грунты. Крупный песок и гравий размером до 60 мм, слегка связанные глинистыми или суглинистыми грунтами |

| 4 | Среднетяжелые грунты, подобные классу 3, но с включениями крупнее 60 мм, например, осколки скал, щебень |

| 5 | Среднелипкие грунты со значительной склонностью к налипанию, с естественным содержанием влаги. Суглинистый песок, слегка глинистый песок, лёсс, суглинистый скалистый грунт |

| 6 | Тяжелый грунт. Вязкий и с высокой прилипаемостью в не насыщенном влагой состоянии. Грунт, подобный классам 4 и 5 с твердыми включениями размером до 200 мм. Простой лопатой не копается |

| 7 | Легкий скальный грунт. Грунт не уплотнен, дезынтегрирован и легко разламывается, включает камни размером более 200 мм. Такие грунты могут разрабатываться открытым способом |

| 8 | Тяжелый скальный грунт. Твердые, уплотненные грунты, которые разрабатывают с применением взрывных работ. Каменные осыпи, отвалы камнедробильных установок |

| Класс грунта опорной поверхности | Рекомендуемое удельное давление на грунт, кгс/мм2 |

|---|---|

| 1–2 | 0,1…0,3 |

| 3–4 | 0,3…0,5 |

| 5–6 | 0,5…0,8 |

| 7 | 0,8…1,0 |

| 8 | 1,0…2,0 |

1. Определить класс опорной поверхности (табл. 1).

2. Проверить, соответствует ли удельное давление гусениц на грунт isp рекомендованному для данных характеристик опорной поверхности (табл. 2).

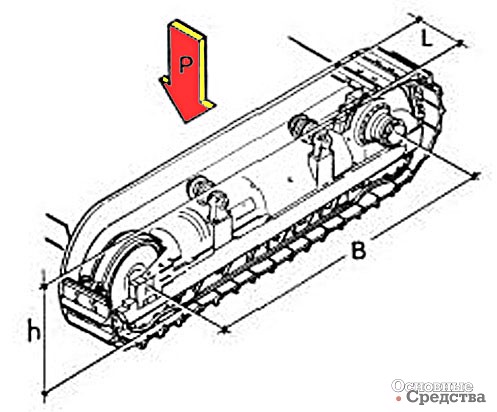

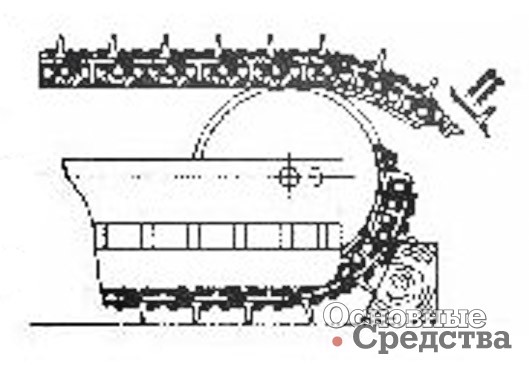

3. Проверить также следующие характеристики конструкции ходового механизма (рис. 5):

Р – масса машины, кг;

В – расстояние между осями ведущего и направляющего колес, мм;

h – высота гусеничного обвода, мм.

4. Подсчитать по приведенной ниже формуле оптимальную (теоретически) ширину башмаков Li, мм:

Li = P/[2isp (B + 0,33h)].

5. Выбрать из представленных в каталоге запчастей машины эффективный размер башмака La, самый близкий к полученной расчетным путем оптимальной ширине Li.

6. Теперь следует по приведенной ниже формуле проверить, соответствует ли рекомендованному в пункте 2 диапазону реальное удельное давление на грунт (asp) подобранных в пункте 5 башмаков:

asp = P/[2La (B + 0,33h)].

7. Если разница между оптимальным isp и реальным asp значениями удельного давления на грунт окажется значительной, рекомендуется повторно рассчитать ширину башмаков, выбрав другое значение оптимального удельного давления на грунт.

Примечание. Следите, чтобы все величины, используемые при расчетах, были выражены в единицах системы СИ.

Установка башмаков гусеничных звеньев

Значение правильного порядка установки башмаков на звенья гусеничной цепи часто недооценивают. Неправильно выполненное техобслуживание может стать причиной увеличения отверстий под болты, а в худшем случае – повреждения звеньев.

Настоятельно рекомендуется при установке башмаков обязательно использовать новые крепежные детали. Использованные ранее болты могут быть удлинены вследствие пластических деформаций. Рекомендуется выполнять установку башмаков в следующем порядке:

1. Очистить поверхность башмака, сопряженную со звеном, от грязи и инородных материалов, которые могут воспрепятствовать плотному прилеганию башмака к поверхности звена: краску, грунтовку, ржавчину и т. д. (с помощью щетки или тонкой наждачной бумаги).

2. Так же очистить сопряженную поверхность на гусеничном звене.

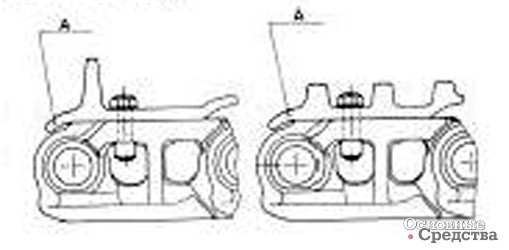

3. Башмак располагается передним концом (А) к выступу на звене.

4. Смазать резьбу и поверхности под головками болтов тонким слоем масла (предпочтительно) или консистентной смазки.

5. Вставить болт в отверстие и наживить на него гайку на несколько ниток резьбы. Убедиться, что гайка обращена плоской стороной к сопряженной поверхности гусеничного звена, или, другими словами, ориентирована округлой стороной от звена к его направляющим.

6. Затянуть все болты, не прилагая усилий.

7. Выбрать способ затяжки (см. ниже раздел «Способы затяжки болтов») и выяснить, каким моментом следует затягивать болты (табл. 3).

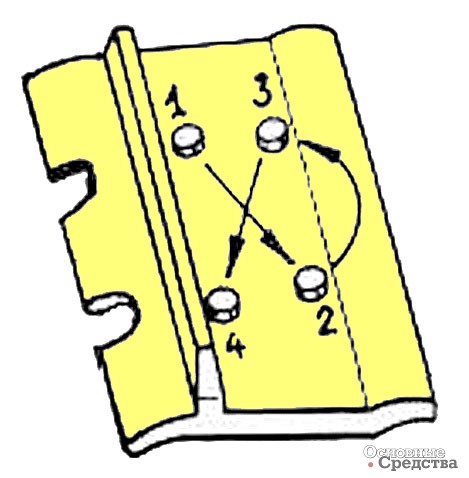

8. Затянуть болты в последовательности, показанной на рисунке (Х-образно), применяя выбранный способ затяжки.

| Размер болта, мм | ISO класс 12.9 | ISO класс 13.9 | ||

|---|---|---|---|---|

| Номинальный момент затяжки, Н.м | Момент преднатяга, Н.м, + угол 120° затяжки | Номинальный момент затяжки Н.м | Момент преднатяга, Н.м, + угол 120° затяжки | |

| Болты с метрической резьбой (ISO) | ||||

| М10х1 | 83±4 | 35±10 | 93±5 | 40±10 |

| М12х1 | 145±7 | 60±10 | 170±10 | 65±10 |

| М14х1,25 | 230±10 | 96±20 | 280±15 | 105±20 |

| М14х1,5 | 225±10 | 96±20 | 271±15 | 105±20 |

| М16х1,5 | 355±18 | 148±30 | 420±20 | 160±30 |

| М18х1,5 | 485±25 | 202±40 | 615±30 | 220±40 |

| М19х1,5 | 588±30 | 245±50 | 713±35 | 265±50 |

| М20х1,5 | 690±35 | 288±60 | 810±40 | 310±60 |

| М22х1,5 | 930±45 | 340±70 | 1100±55 | 370±70 |

| М24х1,5 | 1200±60 | 500±80 | 1380±65 | 540±80 |

| М27х1,5 | 1800±90 | 750±70 | 2000±100 | 815±90 |

| М30х2 | 2400±110 | 1000±100 | 2800±140 | 1080±100 |

| М33х2 | 2950±140 | 1229±110 | 3700±170 | 1350±110 |

| Болты с дюймовой резьбой (стандарт ANSI B1.1) | ||||

| 7/16-20 UNF | 114±6 | 48±10 | 132±7 | 55±10 |

| 1/2-20 UNF | 180±10 | 75±15 | 220±10 | 85±20 |

| 9/16-18 UNF | 240±10 | 90±20 | 270±15 | 100±25 |

| 5/8-18 UNF | 350±15 | 170±40 | 391±20 | 185±40 |

| 3/4-16 UNF | 590±30 | 300±50 | 710±35 | 330±55 |

| 7/8-14 UNF | 935±45 | 340±70 | 1150±60 | 370±80 |

| 1-14 UNF | 1500±70 | 550±70 | 1695±80 | 600±90 |

| 11/8-12 UNF | 2100±100 | 870±80 | 2415±120 | 950±100 |

| 11/4-12 UNF | 2675±130 | 1110±100 | 3260±150 | 1200±110 |

| 13/8-12 UNF | 3200±150 | 1350±100 | 3846±180 | 1470±110 |

Примечание. Не следует превышать установленный момент затяжки.

Проверить момент затяжки. Затяжку болтов следует проверить через 50 моточасов работы машины. В дальнейшем проверку затяжки болтов следует проверять регулярно с периодичностью, которую устанавливает сам владелец или оператор машины в соответствии со своим опытом или по рекомендации изготовителя машины. Ослабленные болты следует подтягивать установленным моментом затяжки.

Порядок установки башмака на составное соединительное звено гусеничной цепи:

- тщательно очистить резьбовые отверстия в составном соединительном звене;

- убедиться, что все болты свободно вкручиваются в отверстия от руки;

- очистить сопряженные поверхности соединительного звена;

- смазать предварительно очищенные резьбовые части болтов тонким слоем масла. Применять консистентную смазку не рекомендуется, в крайнем случае – смазать очень малым количеством, поскольку смазка может скопиться на дне резьбового отверстия и воспрепятствовать полному затягиванию болта;

- собрать составное соединительное звено и затянуть болты.

Примечание. Иногда момент затяжки болтов крепления башмака на соединительном звене отличается от момента затяжки болтов на прочих звеньях (см. табл. 4 в разделе «Моменты затяжки болтов крепления башмаков составного соединительного звена»).

Способы затяжки болтов.

Применяют два способа затяжки болтов: определенным моментом или затяжка на определенный угол. Величины затяжки для обоих способов указаны для болтов классов ISO 12.9 и ISO 13.9 (табл. 3).

- Затяжка определенным моментом.

Затянуть детали крепления с моментом и в порядке, указанными выше. Затяжка выполняется динамометрическим ключом при равномерном вращении. Не следует резко прикладывать усилие к ключу, поскольку крутящий момент в этом случае будет возрастать слишком резко. Как только момент достигнет номинальной величины, затяжку следует прекратить.

- Затяжка на определенный угол.

При таком способе затяжки исключается влияние силы трения, поэтому он точнее первого способа. Болты затягивают в Х-образной последовательности с моментом преднатяга, указанным в табл. 3. Затем болты подтягивают на одну треть окружности (120°), что гарантирует надежную затяжку. При таком способе затяжки создается усилие, под действием которого болты достигают предела текучести и растягиваются на определенную величину, т. е. достигается максимально возможное усилие затяжки.

Примечание. Какой бы способ затяжки ни применялся, превышение указанной величины затяжки приведет к превышению предела текучести, длина болтов увеличится на нежелательную величину, что может привести к их разрушению.

Моменты затяжки болтов крепления башмаков составного соединительного звена.

Все составные звенья на первый взгляд могут выглядеть одинаковыми, но они различаются усилием соединения и нагрузками на болт.

Поскольку при затяжке болта способом «на определенный угол» требуется прилагать различные моменты преднатяга в зависимости от типа соединительного звена, совершенно невозможно перечислить в данном документе все значения моментов преднатяга для всех возможных комбинаций болтов и составных звеньев. По этой причине в табл. 4 представлены лишь значения затяжки болтов способом «с определенным моментом».

| Размер болта, мм | Номинальный момент затяжки, Н.м | |

|---|---|---|

| ISO класс 12.9 | ISO класс 13.9 | |

| Болты с метрической резьбой (ISO) | ||

| М10х1 | 83±5 | 89±6 |

| М12х1 | 133±15 | 144±16 |

| М14х1,5 | 196±20 | 212±22 |

| М16х1,5 | 304±30 | 329±33 |

| М18х1,5 | 515±35 | 557±38 |

| М20х1,5 | 710±50 | 769±54 |

| М30х2 | 1750±190 | 1895±205 |

| М33х2 | 2100±200 | 2274±216 |

| Болты с дюймовой резьбой (стандарт ANSI B1.1) | ||

| 7/16-20 UNF | 108±10 | 117±11 |

| 1/2-20 UNF | 152±15 | 165±16 |

| 9/16-18 UNF | 206±20 | 223±22 |

| 5/8-18 UNF | 304±30 | 329±33 |

| 3/4-16 UNF | 535±35 | 579±38 |

| 7/8-14 UNF | 970±40 | 1050±43 |

| 1-14 UNF | 1175±75 | 1272±81 |

| 11/8-12 UNF | 1555±185 | 1684±200 |

| 11/4-12 UNF | 1932±167 | 2094±181 |

| 13/8-12 UNF | 2280±220 | 2469±238 |