Установлено, чтобы работать (ч. 3)

Навесное оборудование для разрушения и сноса зданий и сооружений

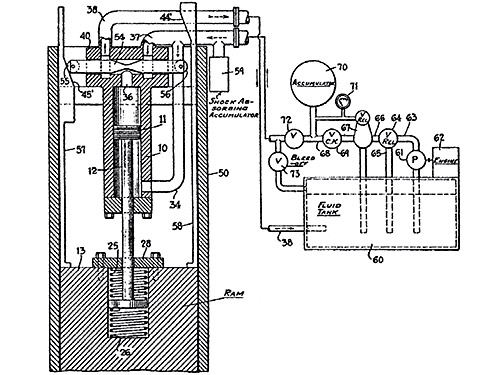

Гидромолоты

Это один из самых распространенных видов навесного оборудования, который применяется в том числе и для широкого ряда работ по разрушению сооружений и строительных конструкций.

Обычно гидромолоты для погрузчиков с бортовым поворотом имеют энергию удара не более 1000 Дж, однако некоторые новейшие модели погрузчиков могут работать с гидромолотами, у которых энергия удара составляет до 1350 Дж. Производительность гидросистемы погрузчика с бортовым поворотом, конечно, уступает гидросистеме полноразмерного экскаватора, поэтому гидромолоты с азотным аккумулятором лучше работают на погрузчиках с бортовым поворотом, так как для них в гидроконтуре требуется создавать поток меньшей величины, при котором они способны развить максимальную энергию удара, по сравнению с гидромолотами, работающими только на гидравлике. Гидромолоты с энергией удара от 1600 до 27 000 Дж устанавливаются на экскаваторы и небольшие фронтальные колесные погрузчики и используются при разрушении плит перекрытий и фундаментов, а также для разрушения бетонных плит на куски размером, удобным для загрузки в дробилку, и чтобы его можно было плотнее загружать в транспортные средства.

Установка занимает менее пяти минут.

Конструкции гидромолотов за последние 10 лет значительно усовершенствовались. Уменьшилась их потребность в техобслуживании. Для повышения экономичности работы гидромолота разработана система, которая останавливает работу гидромолота, когда инструмент перестает встречать сопротивление, то есть когда материал уже разрушен. Таким образом предотвращаются удары гидромолота вхолостую, и детали гидромолота предохраняются от повреждения, за счет этого увеличивается его ресурс. Ряд моделей снабжены системой регенерации энергии, аккумулирующей энергию гидравлического потока, движущегося вверх после удара поршня по инструменту и отскакивающего вверх. Система позволяет рекуперировать до 15% энергии и использовать ее для приведения в движение потока гидравлической жидкости. Система увеличивает скорость ударов без увеличения расхода потока в гидроконтуре, в результате экономичность и рентабельность работы гидромолота повышаются. Гидромолоты навешиваются на машины через демпфер, за счет чего кардинально уменьшается износ деталей машины-носителя. Некоторые навесные орудия, работающие с бетоном, снабжаются средствами пылеподавления, например, на гидромолотах имеется крепление для трубки подачи воды, подавляющей пыль.

Для гидромолотов предлагается инструмент различных типов, например пика с круглым или четырехгранным концом – «карандаш», клин, тупое долото, лопатка и т. д.

Одним из наиболее востребованных вариантов, представленных на российском рынке, являются отлично зарекомендовавшие себя модели, выпускаемые под брендомPROFBREAKER и по заказу компании «Профессионал» на южнокорейском концерне MSB. Они совместимы с большинством машин популярных отечественных и зарубежных брендов, таких как Komatsu, Caterpillar, Hitachi, Volvo, Hyundai, Doosan, JCB, Liebherr, Case, New Holland, КРАНЭКС, ТВЭКС, ЧЕТРА и др.

Гидромолоты Delta имеют в своей линейке широкий модельный ряд, из них по праву легендарными и популярными признаны модели Delta F-5, Delta F-10, Delta F-15S, Delta F-20S,Delta F-35S. За долгие годы существования на российском рынке навесного гидравлического оборудования гидромолоты DELTA по праву считаются одними из самых известных и продаваемых в России. За 10 лет продаж реализовано более 10 000 единиц.

Свое эффективное применение гидромолоты Delta нашли в таком виде работ, как снос промышленных зданий и сооружений. Модели в закрытых корпусах наиболее часто используются при тяжелых условиях эксплуатации. Современная и надежная конструкция закрытого корпуса гидромолотов Delta предотвращает попадание грязи и абразивной среды в ударный механизм. Новая система фронтальной фиксации ударного блока позволяет надежно удерживать его внутри корпуса. Данные технические решения не только увеличивают срок службы самых нагруженных элементов, но и положительно влияют на ресурс всего гидромолота в целом, что очень важно при проведении специфических работ по демонтажу зданий.

Гидроножницы

Применяемые сегодня гидроножницы намного совершеннее тех, что выпускались еще 5 лет назад. Ведь с каждым годом производители стремятся повысить эффективность оборудования за счет сокращения времени рабочего цикла, облегчения конструкции, применения износостойких материалов. Гидроножницы позволяют быстро отделять друг от друга куски разрушаемых строительных конструкций, разрезая стальные детали и арматуру вместо газовой сварки. Модели с усилием резания до 740 т способны разрезать стальные детали толщиной до 70 мм, например двутавровые балки. Гидроножницы режут точно, аккуратно и очень быстро. Экономится рабочее время, и уменьшается вероятность травмирования рабочих.

При выборе необходимо исходить из спектра задач, которые придется решать с помощью данного оборудования.

На складе компании «Традиция-К» всегда можно найти необходимую модель гидроножниц: специализированные и универсальные со сменными и быстросъемными челюстями для первичного и вторичного разрушения бетона и железобетона, а также для резки листового и профилированного металла. Это оборудование имеет знак европейского качества и производится в Италии под известным российским брендом Delta.

Компания «Профессионал» предлагает широкий модельный ряд современных образцов итальянского и южнокорейского производства, изготовленных из высококачественных материалов, а именно гидроножницы:

- универсальные для начального этапа демонтажа зданий и сооружений, возведенных из различных материалов: бетона, железобетона, стали;

- для металлорезки – для резки металлопрофиля, арматуры, стали;

- измельчители – для наземного дробления фрагментов железобетонных плит разных размеров.

Бетоноломы и бетоноизмельчители

Этот вид навесного оборудования используется как для отделения арматуры от бетона, так и для более тщательного измельчения строительных отходов для вторичной переработки прямо на объекте. С помощью бетоноизмельчителя бетон может быть расколот на куски меньшего размера, и возможно, даже не потребуется перерабатывать их в дробилке. Бетоноизмельчители, или pulveraizer, кроме того, могут действовать как грейферный захват, охватывая элемент строительной конструкции с боков. Гидромолот удобен при разрушении крупных бетонных конструкций, а бетонолом больше подходит для работ небольшого объема. Вторичный бетонолом может также использоваться для загрузки непосредственно в бункер дробилки, поскольку позволяет делать это более точно по сравнению с ковшом.

Бетоноизмельчители могут иметь механический или гидравлический привод. Специалисты отмечают, что у строителей возвращается интерес к оборудованию с механическим приводом, поскольку такие ножницы стоят дешевле гидравлических. Для некоторых работ и проектов по разрушению не нужны сложные и дорогие гидравлические орудия, достаточно механических ножниц. Однако механические ножницы не могут поворачиваться вокруг продольной оси, и в некоторых случаях это может быть серьезным недостатком.

Механический бетоноизмельчитель обычно работает быстрее гидравлического за счет более короткого цикла сжатия-расжатия. Для вторичной переработки продуктов разрушения желательна высокая производительность инструмента, поэтому использование механического бетоноизмельчителя предпочтительнее.

А вот для разрушения бетонных конструкций рекомендуется выбирать гидравлический бетоноизмельчитель, или crusher, так как его мощности хватит на то, чтобы разрушать бетон и отделять стальную арматуру. Для него не существует ограничений по толщине бетонных конструкций. У механических бетоноизмельчителей при работе со слишком толстым бетоном может быть очень низкая производительность.

В ассортименте компании «Профессионал» представлены модели бетоноломов, рабочий механизм которых защищен закрытым корпусом, что исключает возможность механического повреждения. Современные образцы изготавливаются из стали высокой прочности. В каталогах компании представлена продукция южнокорейского (С&OH) и итальянского (PROMOVE) производства. Минимальная сила крушения – 53 т, максимальная – 239 т. Максимальные показатели челюстного раскрытия колеблются в диапазоне от 700 до 957 мм. Возможность совершать полный поворот на 360° избавляет от чрезмерной подвижности при разбалансировке груза.

Аналогичное оборудование предлагает и компания «Традиция-К»: специализированные гидроножницы серий Delta HC, Delta FR и Delta F для экскаваторов от 1,5 до 250 т охватывают весь спектр работ по сносу. Усилие на сжатие в этих моделях превосходит показатели универсальных гидроножниц и колеблется от 85 до 990 т. По раскрытию челюстей они также отличаются в лучшую сторону: от 655 до 2050 мм. Возможно, это и есть самые мощные гидроножницы на рынке России.

Мультипроцессоры

Выполнять больше работ, обходясь меньшим количеством оборудования, это не новая, а давно зарекомендовавшая себя тенденция в отрасли разрушения строительных конструкций.

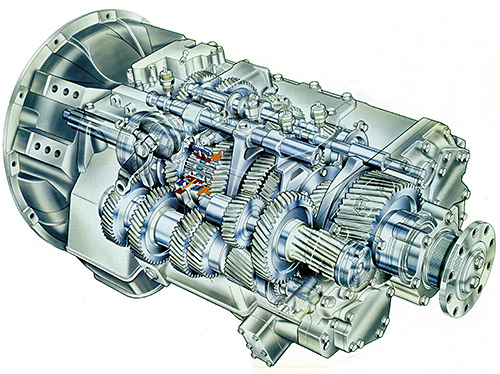

Мультипроцессор – это наглядный пример, отражающий эту тенденцию. Главным преимуществом мультипроцессора является то, что с его помощью можно выполнить множество разных задач и работ. Оператор может менять челюсти разного назначения (до шести типов). Так, если выполняется первичное разрушение, устанавливаются челюсти с большим количеством зубьев для дробления бетона, кирпича и других материалов, из которых состоят наружные стены зданий, колонны и фундамент здания. Мультипроцессор обрушивает конструкции вниз, затем оператор меняет челюсти – и инструмент режет стальные балки, арматуру, швеллеры, тросы и уголки на отрезки, удобные для транспортировки и переплавки.

Мультипроцессор сокращает время выполнения работ, увеличивая производительность. На замену быстросъемных челюстей затрачивается около 5 минут, работа выполняется одним человеком. Мультипроцессоры могут иметь массу примерно от 300 до 25 000 кг и развивать усилие до 800 т.

Некоторые мультипроцессоры, оснащенные челюстями типа combi-cutter, могут одновременно ломать бетон и резать арматуру, а также стальные элементы строительных конструкций без замены челюстей. Мультипроцессор с ротацией на 360° стал инструментом, совершившим настоящий переворот во всей отрасли демонтажа конструкций, поскольку позволил быстро и четко устанавливать челюсти в оптимальное положение для резания без дополнительного движения экскаватора.

Таким образом, одна машина с одним оператором и набором сменных челюстей может выполнять на стройплощадке множество задач. Выгода очевидна – компании не нужно тратить средства на закупку машин разного типа.

Мультипроцессоры, бетоноломы и бетоноизмельчители очень популярны, с их помощью разрушение выполняется «мягко», с меньшими вибрациями, а строительные отходы легко сортируются и и перерабатываются прямо на объекте.

В ассортименте компании «Профессионал» есть мультипроцессоры С&OH (Ю. Корея) и PROMOVE (Италия). Компания «Традиция-К», предлагает итальянские мультипроцессоры со сменными челюстями серии Delta MF, а также Delta MK с уникальным запатентованным механизмом быстросъемных челюстей. Масса мультипроцессоров может колебаться в пределах от 400 до 5500 кг. Их установка возможна на экскаваторы любой массы – от 3 до 75 т, что позволяет выполнять широкий спектр задач повышенной сложности. Компактность, высокие показатели маневренности и простота технического обслуживания на протяжении всего срока эксплуатации позволяют им уверенно лидировать в рейтинге самого востребованного навесного оборудования.

Грейферы

Достаточно мощный грейфер способен разрушать бетон. В некоторых случаях для разрушения здания вообще можно обойтись одним лишь грейфером. При разрушении зданий и сооружений возникает множество отходов в виде железной арматуры, а также кусков бетона и кирпича. Они могут повредить ходовую часть машин, поэтому рекомендуется периодически заменять на экскаваторе ковш на грейфер и очищать площадку от опасных материалов. Это увеличит коэффициент использования экскаватора. Грейферы являются удобным оборудованием для перевалки материалов, состоящих из элементов совершенно разной формы и размеров, к тому же грейфер не захватывает песок и мелкие осколки, тогда как ковш более удобен для работы с сыпучими материалами, состоящими из одинаковых по размеру и форме частиц.

«Ловкая» работа грейфера, который часто сравнивают с человеческой рукой, позволяет точно и с высокой производительностью разделять и складировать в отдельные кучи строительные отходы, а также загружать крупные негабаритные куски бетона в дробилку. С помощью грейфера в дробилку можно загружать куски бетона большего размера, нежели с помощью ковша фронтального погрузчика – в ковш погрузчика входят куски не более 60 см в диаметре. Если при разборе здания среди отходов попадутся деревянные элементы конструкции, извлечь и разобрать их на более мелкие фрагменты, а затем загрузить в измельчитель также поможет грейфер. Многие производители предлагают грейферы в различных специализированных конфигурациях, например «просеивающий», «ковшовый», «для отходов от разрушения», «для мусора», а также строительные и мультизахваты, которые позволяют с большей производительностью использовать это оборудование.

Приобрести металлоломные грейферы можно как отечественного, так и зарубежного производства. Импортная продукция славится своим качеством и высокими ценами. Но продукция отечественного производства не всегда уступает по качеству импортной, при этом цена ее намного ниже и доступна для потребителей. Большое значение при выборе поставщика имеет наличие запасных частей и их цена, а также сервисное обслуживание и ремонтопригодность. И здесь явный перевес в сторону отечественного производителя.

Устойчивые позиции на российском рынке грейферного оборудования занимают компании «Профессионал» и «Традиция-К». Они выпускают все виды грейферов, которые совместимы с перегружателями и экскаваторами таких известных марок, как Atlas, Fuchs, Liebherr, ТВЭКС, «Ковровец» и экскаваторами Hitachi, Komatsu, Caterpillar, Hyundai, Daewoo, JCB, Volvo, Liebherr, Terex, Kato, Кранэкс и др.

Наиболее популярным, по словам представителей компаний, является 5-челюстной полузакрытый грейфер для металлолома.

В линейке продукции компании «Профессионал» представлены успешно реализуемые модели 5-челюстных захватов широкого размерного ряда. Они готовы работать с грузом максимальным весом 3500–4000 кг. Объем сомкнутых челюстей составляет 0,05–3,0 м3.

Своим клиентам компания предлагает дополнительные услуги: изготовление и монтаж гидравлической линии для подключения грейфера, монтаж и ввод в эксплуатацию, сервисное обслуживание и ремонт, изготовление и ремонт рабочего оборудования (стрел и рукоятей) для перегружателей лома.

Ковши

Разных типов ковши, начиная с обычного землеройного, также широко используются при сносе и разрушении. Например, ковш-дробилка с помощью находящейся внутри него щековой дробилки может перерабатывать отходы разрушения в мелкий щебень непосредственно во время работы на стройплощадке, их не нужно отвозить куда-то в другое место к большой дробильной установке. Просеивающие ковши-дробилки могут устанавливаться на фронтальные колесные погрузчики, экскаваторы, погрузчики с бортовым поворотом и экскаваторы-погрузчики. Они просеивают, дробят, измельчают, продувают, перемешивают, сортируют и, наконец, загружают материалы – и всё за один раз.

Для извлечения металлических деталей используют навесной гидравлический магнит, оснащенный собственным генератором, находящимся в его корпусе. Это орудие само обеспечивает себя электроэнергией, поэтому не обязательно, чтобы на экскаваторе имелась генераторная установка.

Кроме того, есть специализированные сортировочные ковши со сменными ситами под разные фракции материала, которые помимо сортировки строительных отходов могут использоваться для зачистки берегов водоемов и промывки гальки. При высокой абразивности материалов корпус ковша, зубья и сита могут быть изготовлены из стали Hardox.

Американская компания Alpine выпустила ковш с фрезой. Он представляет собой обычный ковш с встроенной фрезерной головкой. Преимуществом этой конструкции является производительность и рентабельность. Можно фрезеровать и производить выемку разрыхленного материала одновременно и не использовать вторую машину, чтобы подбирать продукты работы фрезы. Этот ковш можно использовать в качестве дробилки, набирая в него крупные куски бетона и затем включая фрезу.

В ассортименте навесного оборудования компании «Традиция-К» также есть как дробильные ковши Delta BM на экскаваторы от 8 до 50 т для вторичного дробления строительных отходов до фракций 20/100 или 20/120 мм, так и сортировочные ковши Delta BVR на экскаваторы и фронтальные погрузчики от 2,5 до 45 т.

Прочее оборудование

Для дробления крупных элементов строительных конструкций из прочного бетона применяют цилиндрические фрезы. Мощные фрезерные головки измельчают бетон до размера, при котором материал будет удобно вывозить или использовать в качестве заполнителя тут же на объекте.

Полезным также может быть оборудование для улучшения физико-механических свойств грунта, с помощью которого можно подготовить площадку, оставшуюся после сноса здания, к использованию в дальнейшем. Оборудование представляет собой ковши-дробилки, модернизированные для перемешивания грунта с веществами, улучшающими свойства. Оно устанавливается на обычные экскаваторы, экскаваторы-погрузчики и погрузчики с бортовым поворотом.

Отдельно хотелось бы коснуться темы выбора гидромолота с оптимальным соотношением мощность – масса. Многие предприятия в погоне за производительностью подбирают слишком тяжелое навесное оборудование, порой несовместимое с базовой машиной. А иногда подобные решения предлагают и сами дистрибьюторы, желающие выделиться за счет более «привлекательной» оферты. Последствия установки такого гидромолота весьма печальны. Например, стрела экскаватора R944, эксплуатируемого на одном из карьеров Knauf, была сильно повреждена в результате перегрузки. Компания обратилась к нам за помощью в выборе подходящего гидромолота, чтобы в будущем исключить риск выхода машины из строя. Мы предложили модель Rammer 3288, которая устроила заказчика как по мощности, так и по весу. Она несколько дороже своих «одноклассников», но очевидно, что разница в цене несоизмерима со стоимостью ремонта поврежденной стрелы и потерями в результате простоя оборудования. К слову, гидромолоты Rammer обладают меньшим весом в сравнении с другими моделями, имеющими сопоставимую энергию удара. Это облегчает выбор владельцам компактных экскаваторов, не рассчитанных на тяжелую навеску».

«Оборудование для оборудования»

Итак, мы рассмотрели множество навесных орудий для разрушения и переработки отходов, и все они обеспечивают увеличение производительности и рентабельности работ. Но есть способ увеличить отдачу от инвестиций в оборудование еще больше. Как? За счет использования оборудования, повышающего производительность навесных орудий, так сказать, «оборудования для оборудования».

Например, быстродействующий адаптер для присоединения навесного оборудования или быстросъемный механизм (quick coupler) – полезная опция при любом виде работ, где требуется частная смена навесного оборудования. Быстросъем – это возможность мгновенно менять навеску нажатием одной кнопки и не выходя из кабины, а значит, значительно снизить время простоя.

Вращатель – это способный наклоняться на 90–180° или поворачиваться вокруг продольной оси агрегат для крепления различного сменного оборудования. Может устанавливаться на экскаваторы и экскаваторы-погрузчики. Часто используется с ковшами, а также с рыхлителями и гидромолотами для сноса и разрушения, позволяет при работе в условиях тесноты либо на склоне правильно расположить орудие. За счет использования вращателя можно увеличить производительность работы до 50%, так как вместо того, чтобы перемещать всю машину, можно просто установить орудие под правильным углом. Можно даже обойтись без использования другой машины, поскольку один экскаватор способен выполнить все работы на объекте, которые нельзя было бы выполнить без возможности наклонять орудие вращателем. Кроме того, экономится топливо.

Отметим, что использование шара-молота или взрыва – это технологии далекого прошлого. Навесное оборудование дает возможность выполнять работы по разрушению на небольшой площади с минимальным уровнем шума и пыли, не рискуя повредить соседние строения, что актуально в жилых районах. Например, при сносе 40-метрового здания одной из компаний разрушенные конструкции опускались на землю не далее 2,5 м от его стен. Компактность площади работ – один из важных моментов, которые стоит учитывать при планировании работ по демонтажу любых конструкций.